:

|(

Изобретение относится к металлургии, в частности к термической обработке, и может быть использовано при непрерывной термической обработке малоуглеродистых (0,04-0,10% с) холоднокатаных сталей, преимуществен но автолистрвых.

Известен способ термической обработки холоднокатанной малоуглеродистой стали, включающий нагрев до со скоростью 30 град/с, выдерж ку при этой температуре 30 с, .охлаждение со скоростью 50-200 град/с до 300-500°С, выдержку при этой температуре 30 с и окончательное охлаждение до температуры окружающей среды за 10-20 с 1 .

Этот способ, вследствие ограничения температуры нагрева нижней частью межкристаллического интервала , приводит к.образованию разнозернистой ферритной структуры и не обеспечивает высокой пластичности металла.

Известен способ термической обработки холоднокатаной малоуглеродистой стали, включающий .нагрев до . 700-720°С, выдержку, охлаждение со скоростью 50-200°С/с до 5QO-350°C, дальнейшее охлаждение со скоростью 1-5°С/с дд 200-250°С и окончательное охлаждение со скоростью 10-20°С/с 2

Недостатком этого способа явля- . ется неудовлетворительная штампуемость стали, что обусловлено мелкозернистой структурой феррита, не обеспечивающей требований высших категорий штампуемости.

Наиболее близким к изобретению по. технической сущности идостигаемому результату является способ. / термической обработки малоуГлеродистой стали, Включающий нагрев со скоростью 30-1,00 град/с до температуры отжига 900-920°С, выдержку при этих температурах 10-30 с, охлаждение со скоростью 50-200 град/с до 150-200°G, нагрев со скоростью, обусловлвн,ной тепловой мощностью печи до температуры .изотермической выдержки 350-500°С, выдержку 30-90 с и последующее охлаждение со скорость 10-20 град/с S ,

Недостатком известного способа является то, что при нагреве до 900920°С и последующей изотермической выдержке происходит рекристаллизация образовавшегося аустенита, которая обуславливает ликвидацию внутренних субграниц, скоплений дислокаций и i других внутренних искажений, что приводит к увеличению устойчивости аустенита при последующем охлаждении. В результате распад переохлажденного аустенита при охлаждений со скоростью 50-200 град/с происходи по механизму абнормального превращения с образованием выделений струк

турно свободного эвтектоидного цементита в форме прослоек по границе зерен. Это снижает пластичность и ухудшает штампуемость металла. Последующий нагрев до 350-500 0 с ИЗО-термической выдержкой до 90 с не способствует улучшению такой структуры.

Кроме того, узкие температурновременные параметры аустенитизации (разность температур , длительность выдержек 20 с ) ограничивают возможность регулирования размеров аустенитных зерей, влияющих на величину образующихся при последующем Охлаждении зерен феррита. Сильнее на величину зерен влияет химический состав стали, в особенности содержанием углерода. Наиболее крупнозернистую структуру (6-8 баллов) можно получить только при содержании углерода не более 0,04%. При.содержании углерода 0,06% и более размер зерен не превышает Б-9 баллов для кипящих i и 9-10 баллов для спокойных сталей.

Применение способа ограничено толщиной полос 0,6-2,0 мм. При &оль шей толщине полос пластичность снижается из-за погрубения погранич- : ных выделений цементита и образования включений карбонитридов и процессе охлаждения.

Механические свойства и микроСТ.РУКТУРУ для ButoKHX категорий вытяжки можно получать по известйрму способу только лишь на особо чистом металле с жесткими ограничениями верхних пределов содержания углерода и других примесей.-Таким образом, во время отжига на линии непрерывного действия практически невозможно получить основные структурные характеристики для обеспечения механических свойств, соответствующих категориям сложной и особосложной вытяжки для сталей типа 08Ю и 08КП. j

Целью изобретения является .повышение штампуемости стали.

Поставленная цель достигается . тем, что согласно способу термической обработки малоуглеродистой стали, преимущественно полосовой холоднокатаной, включающему нагрев до температуры отжига 910-920 С, охлаждение с изотермической выдержкой при 300-450с, полосу после нагаре- ва до температуры отжига подвергают . пластической деформации со степенями 15-25%, а охлаждение до 710-720 С ведут со скоростью 10-45 град/с.

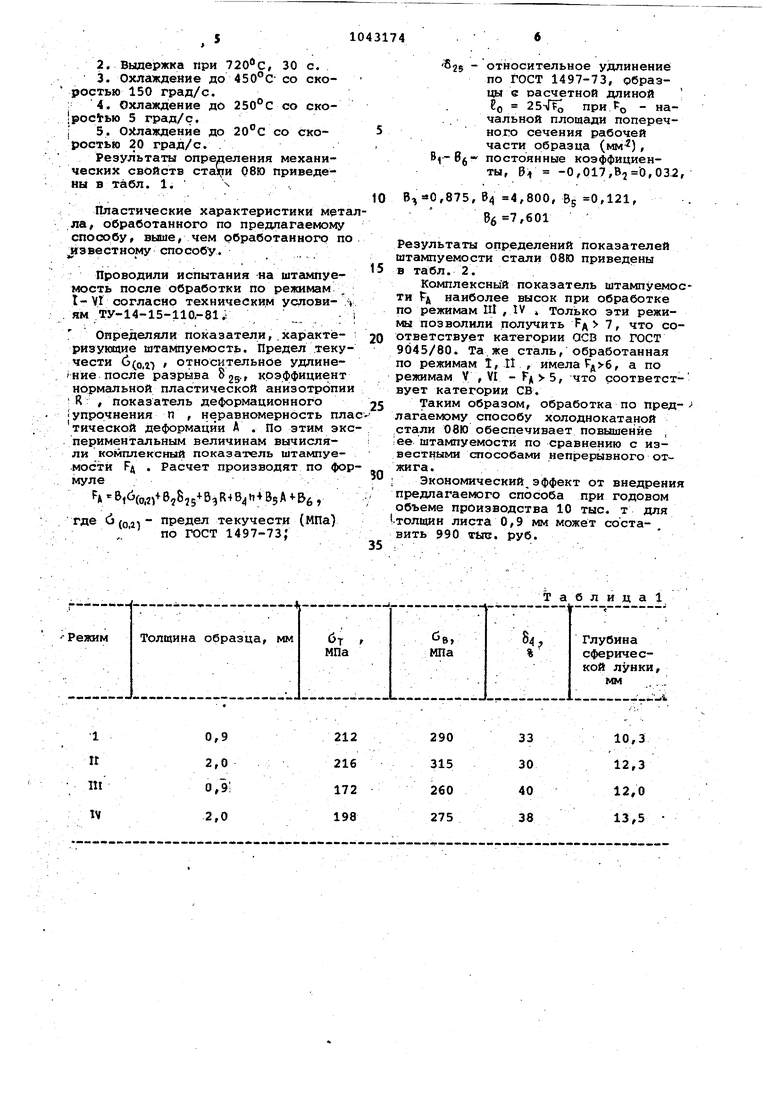

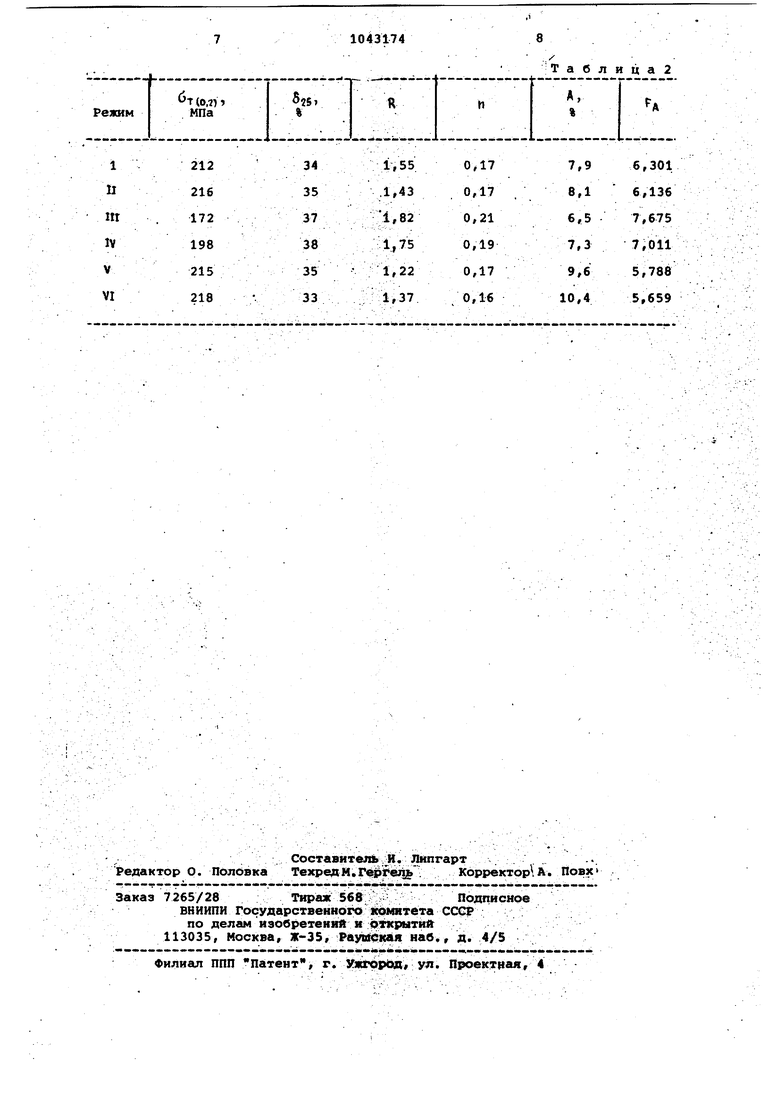

Холоднокатаную сталь с 0,04-0,10% в виде полосы толщиной 0,,5 мм« шириной 500-3000 мм нагревают со скоростью 10-200°С/с до 710-720°С и далее со скоростью 10-45 град/с др 910-920 С, в процессе отжига подвергают пластической дефо1 4ации на 15-25%, охлаждают до 710-720 0 со скоростью 10-45 град/с, дгшьней1аее охлаждение ведут со скоростью 100-200 град/с до температуры изоте мической выдержки 300-450°С, производят при этой температуре выдержку в течение 30-50 с, после чег охлаждают за 10-20 с. Пределы пластической деформации 15-20% для малоуглеродистых ста лей охватывают- интервал критических деформаций, которые позволяют получить более крупные-зерна аустенит чем при аустенитизации,.без деформа ции, но при этом внутризеренная структура аустенита сохраняет искажения, которые уменьшают устойчй,вость аустенита при последующем охлаждении, облегчают зарождение цеме та и затрудняют образование выделений эвтектоидного цементита в виде гЬубых прослоек по границам зерен. Скорость охлаждения 10-45 грйд/с в интервале температур 920-710 С обеспечивает необходимое время для распада аустенита. Скорость охлаждения- более 45 град/с недостаточ на для достижения необходимых разме ров ферритных зерен, скорость менее 10 град/с увеличивает возможность погрубения цементитных включений.V Температура 710-720°С близка к нижней критической точке обрабатываемых сталей и обеспечивает полное превращение переохлажденнрго аустенита. При более высоких температурах воз можно сохранение в структуре участков нераспавшегося. аустенита, превращающихся в тонкодй ференцированный феррито-цементитный эвтектоид. Продолжение регламенты. рованного охлаждения до температур ниже нецелесообразно, так как не способствует дальнейшему улучшению структуры, может привести к укрупнению включений цементита, удпиняет технологический цикл. П р и мер. Проводилась обработ ка стали 08Ю по предлагаемому способу и по известным способам СЗ и Химический состав стали: 0,06% С 0,014Si, 0,21% Mti, 0,012% S , 0,014% Р, 0,06% де, 0,01% Cf, 0,02%M 0,05% Си, 0,od5%.N. Режимы I и II характеризуют известный способ 3, режимы Ш и IV предлагаемый способ,. режимы V и VI: известный способ 2. Режим 1. . Сталь после холодной прокатки С суммарным обжатием .65% на конечную толщину 0,9 мм. 1.Нагрев до 920°С со скоростью 80 град/с. 2.Выдержка при 920°С, 20 с. : 3. Охлаждение до со скоростью 150 град/с. 4. Нагрев до со скорость 80 град/с. 5.Выдержка при 450°С, 50 с.. 6.Охлая(дение со скоростью 20 град/с. Режим It . Сталь после холодной прокатки с суммарным обжатием на конечную толщину 2,0 мм. 1.Нагрев до со скоростью 50 град/с. 2.Выдержка при 920 С, 30 с. 3.Охлаждение до 250с со скоростью 100 град/с. . . 4.Нагрев до со скоростью 50 град/с. 5.Выдержка при , 50 с. 6.Охлаждение со скоростью 20 град/с.. режим П1. Сталь после холодной прокатки с суммарным обжатием 50-65%, обработанная по режиму предлагаемого способа на конечную толщину О,9 мм. 1.На.-рев до 720°С со скоростью 100 град/с. . 2.Нагрев до 9 со скоростью 30 град/с. 3.Деформация при 92О С на 15%. 4.Охлаждение до 7:20 С со скоростью 30 град/с. 5. Охлаждение до 400°С со скоростью 100 град/с. 6.Выдержка при 400°С, 50 с. 7.Охлаждение в течение 20 с. Режим IV ... Сталь после голодной прокатки с суммарным обжатием 50-65%, обработанная по режиму предлагаемого способа на конечную толщину 2,0 мм. 1.Нагрев до 720с со скоростью 80 грай/с. 2.Нагрев до 920°С со скоростью 30 град/с. 3.Деформация при на 20%. 4.Охлаждение до 720°С со скоростью 30 град/с« 5.Охлаждение до 400°С со скоростью 100 град/с. 6.Выдержка при 400°С, 50 с. 7.Охлаждение в течение 20 с. Режим V .. Сталь после холодной прокатки с суммарным обжатием 65% на конечную тол,щину 0,9 мм. . 1. Нагрев-до720 С со-скоростью 80 град/с. 2. Выдержка при 720°С, 20 с. 3.Охлаждение до 450°С со скоостью 50 град/с. 4.Охлаждение до 250с со скоростью 2 град/с. 5.Охлаждение до со скоростью 10 град/с. Режим. VI . Сталь после холодной прокатки с , суммарным обжатием 60% на конечную толщину 2,0 мм.. 1. Нагрев до 720 С со скоростью 30 град/с. 2.Выдержка при , 30 с. 3.Охлаждение до 450°С со скоростью 150 град/с. ; 4. Охлаждение до 250°С со скорос -ью 5 град/с. 20°С со ско5. охлаждение до ростью 20 град/с. Результаты определения механических СВОЙСТВ 08Ю приведены в табл. 1. N .. Пластические характеристики мет ла, обработанного по предлагаемому способу, выше, чем обработанного по jisBecTHOMy способу. Проводили испытания на штамПуемость после обработки по режимам . I- VI согласно техническим услови- / . ям ТУ-14-15-11а-81;; Определяли показатели,.характеризующие штампуемость. Предел теку чести 6(0,1-) относительное удлинение после разрыва 825., коэффициент нормальной пластической анизотропи R , показатель деформационного упрочнения ч , неравномерность пл тической деформации А . По этим эк периментальным величинам вычисляли комплексный показатель штампуемости Рд . Расчет производят по фо муле A/B,6(o,j,+ B,8,,R4B4n4B5A -&6, где Сз{о-, - предел текучести (МПа) , по ГОСТ 1497-73; 625 относительное удлинение по ГОСТ 1497-73, образцы с расчетной длиной ЕО 25тГ при РО - начальной площади поперечного сечения рабочей части образца (мм), B -Bj- постоянные коэффициенты, В -0,017,,03.2, В, 0,875, 4,800, BS 0,121, 7,601 Результаты определений показателей штампуемости стали 08Ю приведены в табл. 2. Комплексный показатель штампуемости Рд наиболее высок при обработке по режимам Ш , IV Только эти режимы позволили получить FA 7, что соответствует категории ОСВ по ГОСТ 9045/80. Та.же сталь, обработанная по режимам 1, П , имела , а по режимам V , VI - F/j 5, что соответствует категории СВ. Таким образом, обработка по пред- - лагаемому способу холоднокатаной стали 08Ю обеспечивает повышение , iee штампуемости по сравнению с известными способами непрерывного отжига. Экономический эффект от внедрения предлагаемого способа при годовом объеме производства 10 тыс. т для .толщин листа 0,9 мм может соста- . вить 990 тьго. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| Способ термической обработки холоднокатаной низколегированной листовой стали повышенной прочности в колпаковых печах | 1988 |

|

SU1601155A1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| Способ термической обработки рулонов из холоднокатаных листовых сталей | 1983 |

|

SU1145038A1 |

| Способ производства раскисленной алюминием холоднокатаной листовой стали | 1990 |

|

SU1723156A1 |

| Способ производства оцинкованных стальных полос | 1986 |

|

SU1344794A1 |

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1980 |

|

SU889725A1 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТОЙ СТАЛИ, преимущественно полосовой холоднокатаной, включающий нагрев до температуры отжига 91p-920°C, охлаждение с изотермической выдержкой при 300-450 С, ;о т л и ч а ю щ и и с я тем, что, I с целью повышения штампуемости стали, полосу после нагрева до температуры отжига подвергают пластичес|Кой деформации со степенями 15-25%, |а охлаждение.до 710-720 С ведутсо. скоростью 10-45 град/с.

212

0,9 216 2,0 0,9 172

2,0 198

Таблица

10,3

33 30 40 38 12,3 12,0 13,5

:Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-23—Публикация

1982-02-16—Подача