00 00

|С

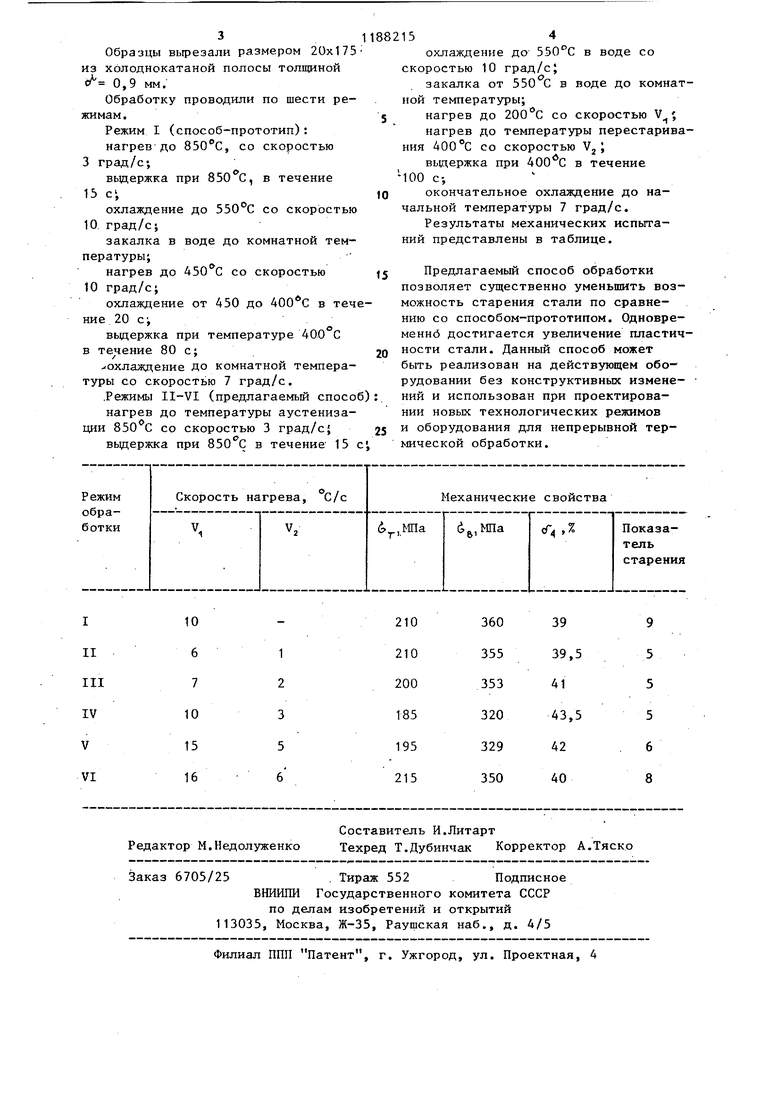

ел 11 Изобретение относится к черной металлургии, в частности к термичес кой обработке, а также к непрерывно термообработке малоуглеродистых (0,02-0,1%) холоднокатаных сталей. Цель изобретения - повьшение выхода годного высших категорий вытяж ки путем улучшения пластических свойств и снижения склонности к ста рению.. Предлагаемый способ осуществляют следующим- образом. Холоднокатаную сталь, нагревают до температуры аустенизации, вьщерж вают для полного растворения включе ний цементита и образования аустени та, охлаждают с регламентированной скоростью до температуры начала закалки и производят закалку в воде до комнатной температуры для сохранения в твердом.растворе максимального количества примесей (углерода и азота) , Затем сталь нагревают для осу1нествлсния перестаривающего отпус :к.а, при котором происходит удаление .примесей из твердого раствора путем образования включений карбидов, кар бонитр1 дов. Нагрев производят с регламентированной скоростью в две стадии от комнатной температуры до 180-220 С со скоростью 7-15 град/с и далее со скоростью 2-5 град/с. Скорость нагрева 7-15 град/с до 180-220°С обеспечивает полную ликвида11;ню внутренних напряжений в стали после закалки, которые могут способствовать деформации, возникновению трещин и обрывов. Скорость нагрева 2-5 град/с от 180 до 220с до температуры перестаривания выбрана для обеспечения интенсивного вьщеления примесей из пересыценного твердого раствора и образования достаточ но больиюго числа зародышей карбидньк, карбонитридных включений до начала вьщержки при перестаривании. Наличие этих зародьшгей ускоряет процессы роста включений во время выдержки, способствует наиболее глубокому снижешпо остаточного содержания примесей в твердом растворе и поэтому уменьшает возможность последующего старения. При скорости нагрева более 5 град/с затрудняется образование зародышей карбидов, кар ботштридов до начала вьиержки. Это сущестпенно вследствие того, что ес52ли в процессе нагрева центры зарождения включений не успевают возникнуть или их образуется очень мало до начала вьщержки, то процесс выделения избыточного количества примесей происходит в основном во время выдержки при перестаривании, которая осуществляется при 400-450 С. Скорость диффузии примесей при этих температурах относительно велика, но число образующих зародышей карбидов и карбонитридов меньше, чем при более низких температурах в процессе нагрева. Кроме того, некоторое количество примесей при 400-450°С скапливается на границах ферритных зерен, блоков, образует устойчивые атмосферы вокруг дефектов кристаллической решетки феррита. В результате не достигается достаточно полное выделение углерода, азота и твердого раствора, которое необходимо для ликвидации возможности последующего старения. Замедление нагрева (менее 2 град/с) от 180-220С до температуры . перестаривания не способствует дальнейшему увеличению эффективности отпуска и удлиняет время обработки. Температурный интервал 180-220 0, в котором производят изменение скорости, охлаждения от 7-15 град/с до 2-5 град/с, выбран на основании следующего. Ниже 180°С затруднены процессы зарождения включений карбидной, карбонитридной фазы ввиду малой диффузионной подвижности атомов углерода, азота, поэтому применение скоростей охлаждения 2-5 град/с малоэффективно и изменение удлиняет нагрев. Вьш1е 220С нецелесообразно применять нагрев со скоростью 7-10 град/с, так как при этом сокращается время для образования необходимого количества зародьш1ей карбидов, карбонитридов до начала вьщержки при перестари- . вании. Поэтому в предлагаемом способе переход от скорости нагрева 7 15 град/с до 2-5 град/с производят при 180-220 0. Изобретение иллюстрируется следующими примерами. Термическую обработку стали марки 08Ю проводили по предложенному способу и способу-прототипу. Химический состав стали марки 08Ю следующий, %: С 0,03, Si 0,018, Мп 0,21, S 0,021, Р 0,01, А1 0,067, Сг 0,01, Ni 0,02, Си 0,05, N 0,005. 3 Образцы вьфезали размером 20x175 из холоднокатаной полосы толщиной 0,9 мм. Обработку проводили по шести режимам . Режим I (способ-прототип): нагрев до 850С, со скоростью 3 град/с; вьщержка при 850С, в течение 15 с , охлаждение до со скоростью 10. град/с J закалка в воде до комнатной температуры;нагрев до со скоростью 10 град/с; охлаждение от 450 до в теч ние 20 с; вьщержка при температуре 400°С в течение 80 с; охлаждение До комнатной температуры со скоростью 7 град/с. .Режимы II-VI (предлагаемый спосо нагрев до температуры аустенизации со скоростью 3 град/с; вьщержка при в течение 15 154 охлаждение до в воде со скоростью 10 град/с; закалка от 550 С в воде до комнатной температуры; нагрев до со скоростью V нагрев до температуры перестаривания 400°С со скоростью Vj; вьстержка при в течение 100 С; окончательное охлаждение до начальной температуры 7 град/с. Результаты механических испытаний представлены в таблице. Предлагаемый способ обработки позволяет существенно уменьшить возможность старения стали по сравнению со способом-прототипом. Одновре- меннб достигается увеличение пластич о ти стали. Данный способ может быть реализован на действующем оборудовании без конструктивных измене- ний и использован при проектировании новых технологических режимов оборудования для непрерывной термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки холоднокатаной листовой стали | 1985 |

|

SU1330191A1 |

| Способ термической обработки отливок из нержавеющих мартенситностареющих сталей | 1983 |

|

SU1142517A1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| Способ отжига холоднокатанной малоуглеродистой стали | 1982 |

|

SU1118700A1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1980 |

|

SU889725A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1984 |

|

SU1201328A1 |

| Способ производства оцинкованных стальных полос для особо сложной вытяжки | 1986 |

|

SU1359319A1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ЛИСТА И ПОЛУЧЕННЫЙ ЛИСТ | 2015 |

|

RU2680041C2 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОЙ: МАЛОУГЛЕРОДИСТОЙ СТАЛИ, включающий нагрев до температуры аустенизации, вьздержку, закалку, нагрев до температурыперестаривания, вьщержку и охлаждение с регламентированной скоростью, отличающийся тем, что, с целью повьшения выхода годного высших категории вытяжки путем улучшения пластических свойств и снижения склонности к старению, нагрев до температуры перестаривания ведут в две стадии, при этом до 180-220 с со скоростью , далее со скоростью .

| Способ термической обработки малоуглеродистой стали | 1975 |

|

SU547480A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гусева С.С | |||

| и др | |||

| Непрерывная термическая обработка автолистовой стали | |||

| М.: Металлургия, 1979, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1985-10-30—Публикация

1984-01-30—Подача