() СУШИЛЬНЫЙ цилиндр БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ И СПОСОБ ЕГО СВОРКИ

I

Изобретение относится к производству бумаги, в частности к бумагоделательным машинам, и может быть использовано в целлюлозно-бумажной промышленности.

Известны сушильные цилиндры для бумагоделательных машин, корпуса которых выполнены за одно целое с внутренними чугунными фланцами для крепления к ним торцевых крышек с цапфами П .

Однако такие сушильные цилиндры нетехнологичны, так как их корпуса с внутренними фланцами могуть отливаться только в кессонах в песчаные формы, что обуславливает длительность процесса (порядка 100 ч), большую трудоемкость, плохое качество и недостаточную точность отливок.

Известны также сушильные цилиндры, в которых, с целью обеспечения возможности отливки их корпусов центробежным способом, торцы корпуса выполнены с внутренними кольцевыми

,выступами 2, с внутренней резьбой 3, а также с коническими приливами It , предназначенными для удержания закладных полуколец.

Однако ни одна из этих конструкций не может обеспечить надлежащей прочности и герметичности крепления крышек, необходимой для надежной работы сушильных цилиндров высокого давления (до 12 ати) современных бумагоделательных машин и поэтому эти сушильные цилиндры не получают практического применения.

Известен сушильный цилиндр бумагоделательной машины, содержащий корпус с посадочными отверстиями, торцевые крышки с цапфами и фланцы с буртиками, который собирают путем установки фланцев с буртиками в посадочные отверстия корпуса цилиндра и соединения их с торцевыми крышками 5 .

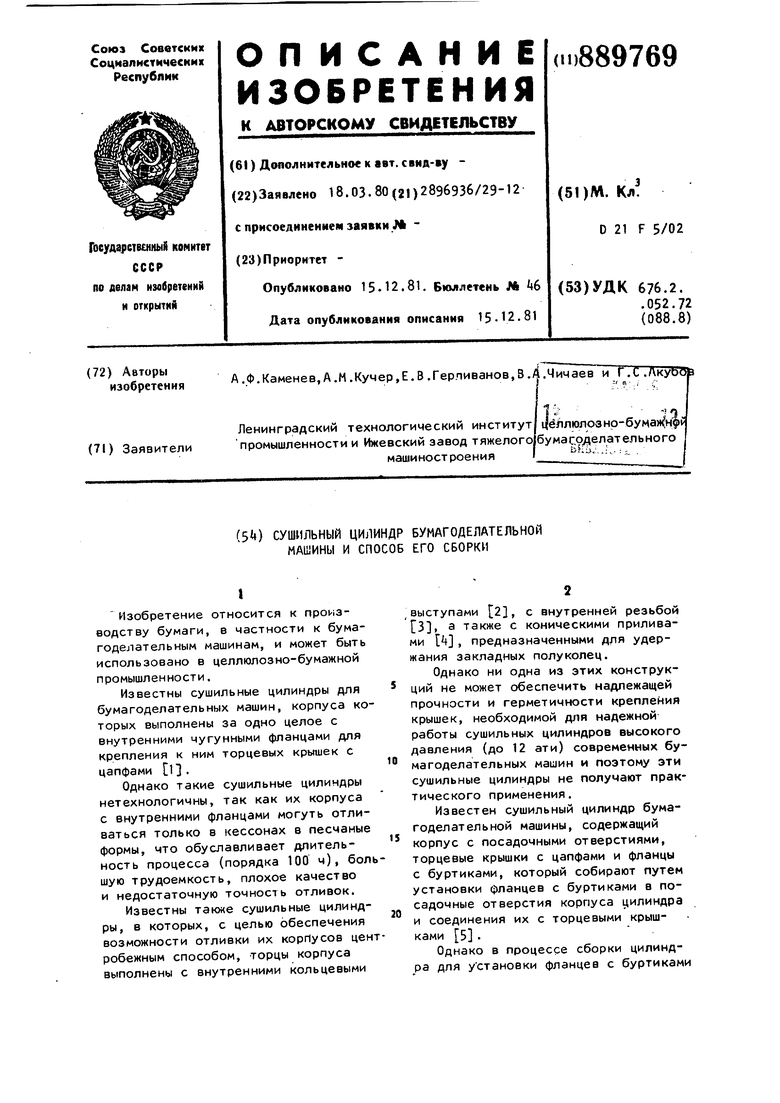

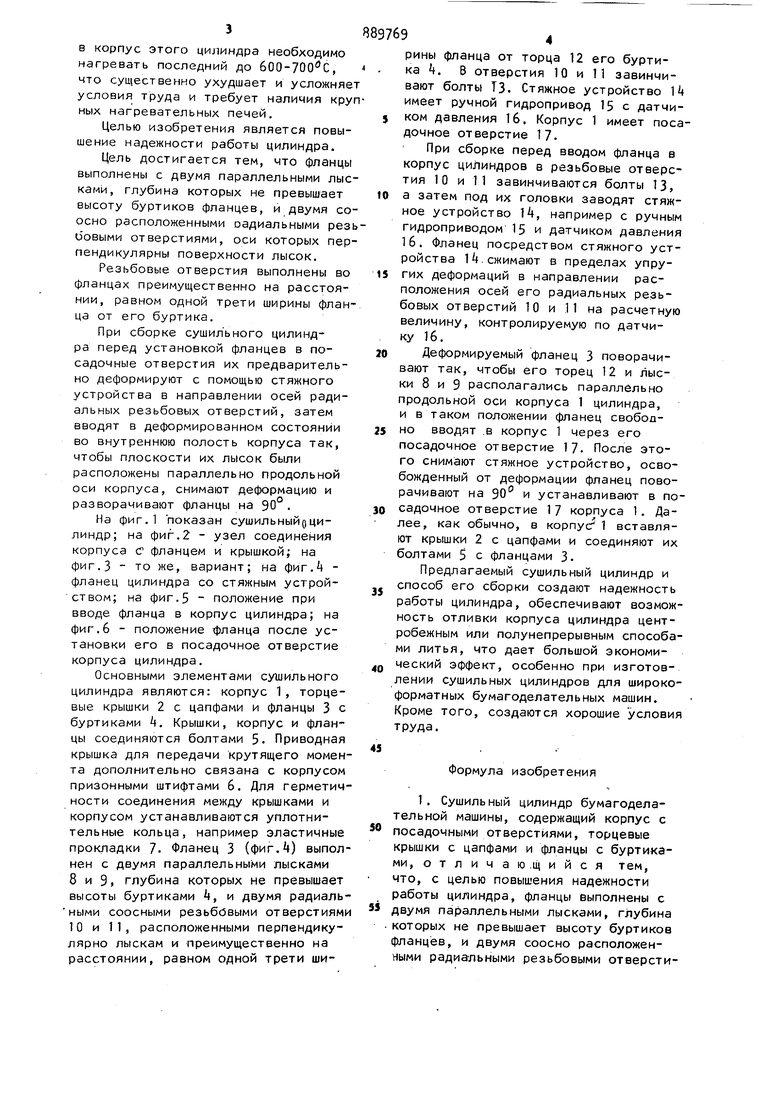

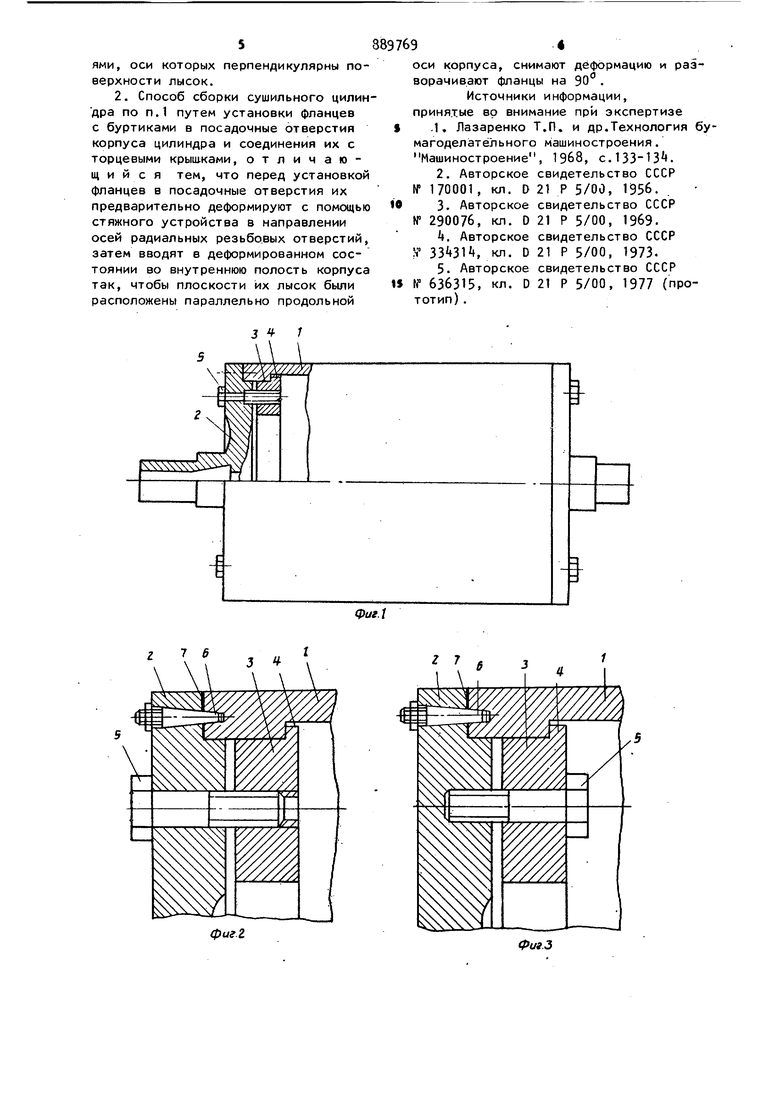

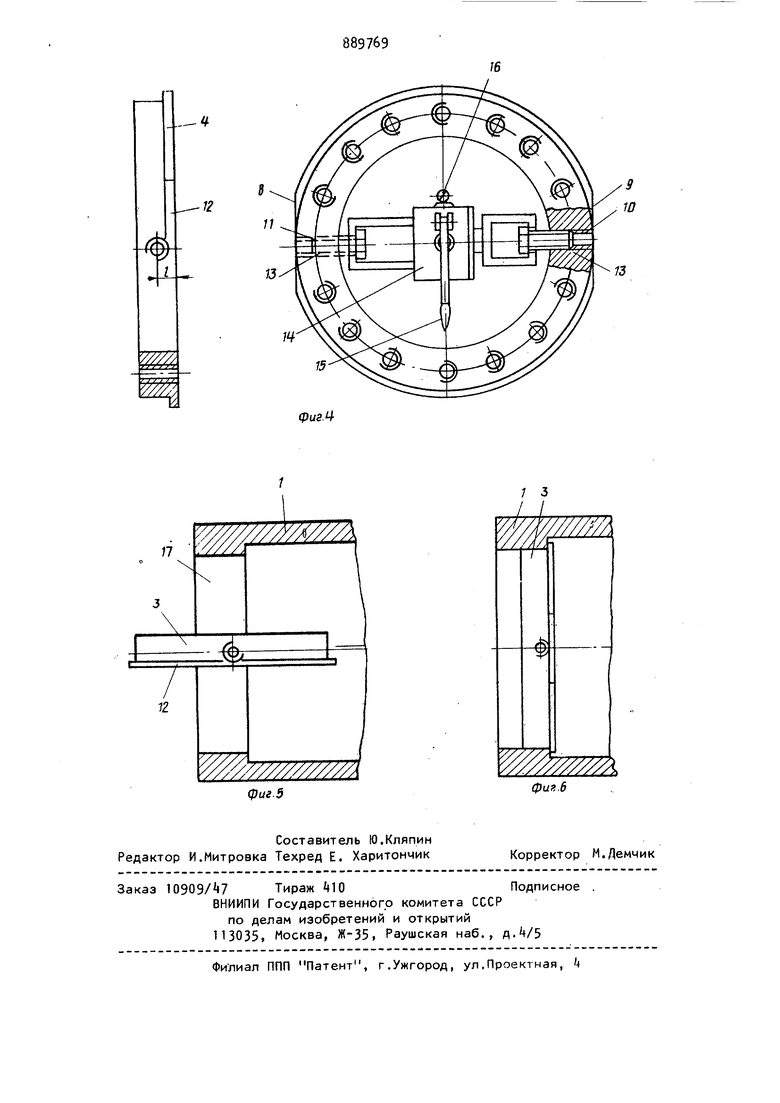

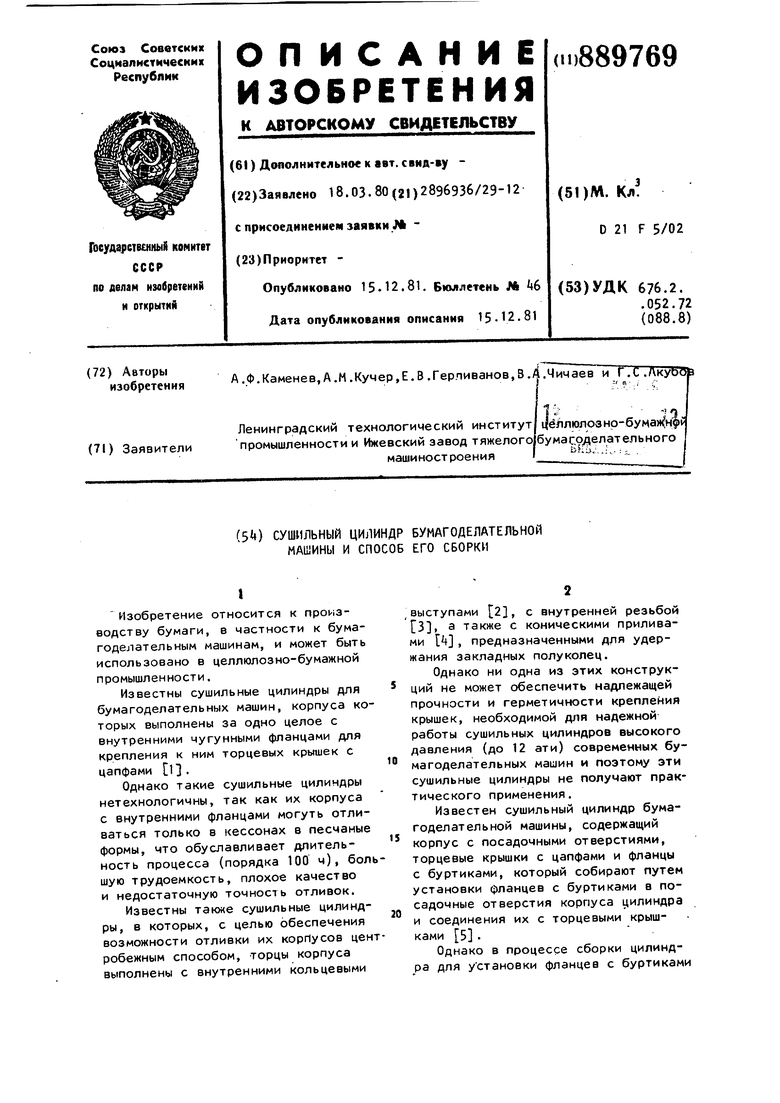

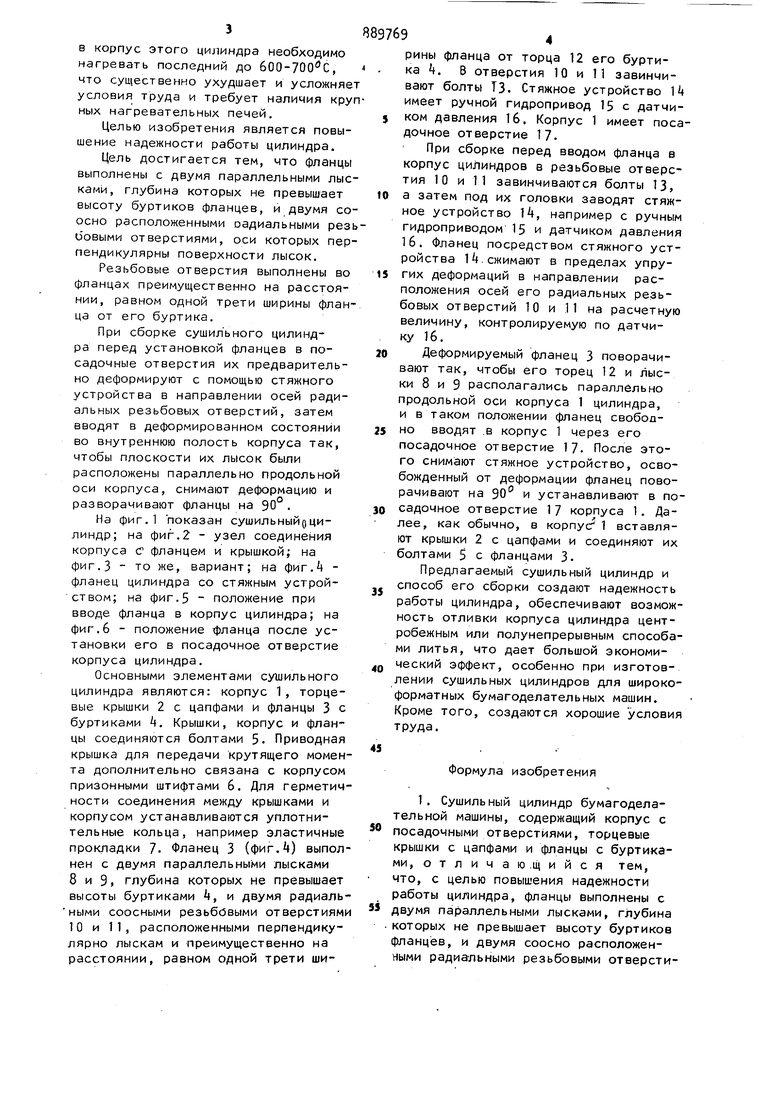

Однако в процессе сборки цилиндра для установки фланцев с буртиками 3 в корпус этого цилиндра необходимо нагревать последний до 600-700 С, что существенно ухудшает и усложняе условия труда и требует наличия кру ных нагревательных печей. Целью изобретения является повышение надежности работы цилиндра. Цель достигается тем, что фланцы выполнены с двумя параллельными лыс камй, глубина которых не превышает высоту буртиков фланцев, и двумя со осно расположенными оадиальными рез бовыми отверстиями, оси которых пер пендикулярны поверхности лысок. Резьбовые отверстия выполнены во фланцах преимущественно на расстоянии, равном одной трети ширины флан ца от его буртика. При сборке сушильного цилиндра перед установкой фланцев в посадочные отверстия их предваритель но деформируют с помощью стяжного устройства в направлении осей радиальных резьбовых отверстий, затем вводят в деформированном состоянии во внутреннюю полость корпуса так, чтобы плоскости их лысок были расположены параллельно продольной снимают деформацию и оси корпуса. разворачивают фланцы на 90 , На фиг.1 показан сушильныйоцилиндр; на фиг.2 - узел соединения корпуса с фланцем и крышкой; на фиг.З то же, вариант; на фиг. фланец цилиндра со стяжным устройством; на фиг.5 положение при вводе фланца в корпус цилиндра; на фиг.6 - положение фланца после установки его в посадочное отверстие корпуса цилиндра. Основными элементами сушильного цилиндра являются: корпус 1, торцевые крышки 2 с цапфами и фланцы 3 с буртиками 4. Крышки, корпус и фланцы соединяются болтами 5- Приводная крышка для передачи крутящего момен та дополнительно связана с корпусом призонными штифтами 6, Для герметич ности соединения между крышками и корпусом устанавливаются уплотнительные кольца, например эластичные прокладки 7. Фланец 3 (фиг.4) выпол нен с двумя параллельными лысками 8 и 9, глубина которых не превышает высоты буртиками k, и двумя радиаль ными соосными резьбовыми отверстиям 10 и 11, расположенными перпендикулярно лыскам и преимущественно на расстоянии, равном одной трети ши9рины фланца от торца 12 его буртика 1. В отверстия 10 и 11 завинчивают болты ТЗ. Стяжное устройство 1 4 имеет ручной гидропривод 15 с датчиком давления 16. Корпус 1 имеет посадочное отверстие 17. При сборке перед вводом фланца в корпус цилиндров в резьбовые отверстия 10 и 11 завинчиваются болты 13, а затем под их головки заводят стяжное устройство 14, например с ручным гидроприводом 15 и датчиком давления 16. Фланец посредством стяжного устройства 14.сжимают в пределах упругих деформаций в направлении расположения осей его радиальных резьбовых отверстий 10 и П на расчетную величину, контролируемую по датчику 16. Деформируемый фланец 3 поворачивают так, чтобы его торец 12 и лыски 8 и 9 располагались параллельно продольной оси корпуса 1 цилиндра, и в таком положении фланец свободно вводят .в корпус 1 через его посадочное отверстие 17. После этого снимают стяжное устройство, освобожденный от деформации фланец поворачивают на 90 и устанавливают в посадочное отверстие 17 корпуса 1. Далее, как обычно, в корпус 1 вставляют крышки 2 с цапфами и соединяют их болтами 5 с фланцами 3. Предлагаемый сушильный цилиндр и способ его сборки создают надежность работы цилиндра, обеспечивают возможность отливки корпуса цилиндра центробежным или полунепрерывным способами литья, что дает большой экономический эффект, особенно при изготовлении сушильных цилиндров для широкоформатных бумагоделательных машин. Кроме того, создаются хорошие условия труда. Формула изобретения 1. Сушильный цилиндр бумагоделательной машины, содержащий корпус с посадочными отверстиями, торцевые крышки с цапфами и фланцы с буртиками, отличающийся тем, что, с целью повышения надежности работы цилиндра, фланцы выполнены с двумя параллельными лысками, гЛубина которых не превышает высоту буртиков фланцев, и двумя соосно расположенными радиальными резьбовыми отверстиями, оси которых перпендикулярны поверхности лысок. 2. Способ сборки сушильного цилин дра по П.1 путем установки фланцев с буртиками в посадочные отверстия корпуса цилиндра и соединения их с торцевыми крышками, отличающийся тем, что перед установкой фланцев в посадочные отверстия их предварительно деформируют с помощью стяжного устройства в направлении осей радиальных резьбовых отверстий, затем вводят в деформированном состоянии во внутреннюю полость корпуса так, чтобы плоскости их лысок были расположены параллельно продольной 94 оси корпуса, снимают деформацию и разворачивают фланцы на 90°. Источники информации, принятые во внимание при экспертизе .1. Лазаренко Т.П. и др.Технология бумагоделательного машиностроения. Машиностроение, 1968, с-ПЗ-и. 2. Авторское свидетельство СССР № 170001, кл. D 21 Р 5/00, 1956. 3. Авторское свидетельство СССР № 290076, кл. D 21 Р 5/00, 19б9. k. Авторское свидетельство СССР N , кл. D 21 Р 5/00, 1973. 5. Авторское свидетельство СССР № 636315, кл. D 21 Р 5/00, 1977 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ МАШИН УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2454777C1 |

| ХОМУТ ЛЕНТОЧНЫЙ МНОГОЗВЕННЫЙ | 2006 |

|

RU2325562C1 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2129356C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ МОДУЛЯ БЛАНКЕТА НА ВАКУУМНОМ КОРПУСЕ ТЕРМОЯДЕРНОГО РЕАКТОРА | 2015 |

|

RU2594490C1 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус задней опоры вала ротора, элемент вала ротора, полифункциональный внешний стяжной элемент вала ротора, соединительный элемент вала ротора, корпус подшипника задней опоры вала ротора | 2016 |

|

RU2614029C1 |

| Устройство для фиксации отделяемых в процессе эксплуатации частей изделия от корпуса | 2017 |

|

RU2674385C1 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус опоры вала ротора и корпус шарикоподшипника опоры вала ротора | 2016 |

|

RU2614020C1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ УСОВЕРШЕНСТВОВАННЫЙ (ВБГУ) И СПОСОБ ЕГО СБОРКИ | 2012 |

|

RU2540359C2 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), каскад уплотнений опоры вала ротора, узел опоры вала ротора, контактная втулка браслетного уплотнения вала ротора, маслоотражательное кольцо вала ротора | 2016 |

|

RU2614017C1 |

| Устройство для термосиловой обработки | 2017 |

|

RU2643401C1 |

фиг.г

г 7

фиг.З

У//////Л

17 Фиг.Ц

Авторы

Даты

1981-12-15—Публикация

1980-03-18—Подача