(54) СОЕДИНЕНИЕ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения деталей | 1987 |

|

SU1530835A1 |

| Устройство для соединения секций металлических конструкций | 1989 |

|

SU1740579A1 |

| Узловое соединение строительных элементов | 1990 |

|

SU1775537A1 |

| УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ПРОФИЛЕЙ В ТРЕХГРАННОЙ ФЕРМЕ | 2008 |

|

RU2373344C1 |

| Остов прядильной машины | 1976 |

|

SU666216A1 |

| КЛИНОВОЕ СОЕДИНЕНИЕ ПОЯСОВ СЕКЦИЙ БАШНИ БАШЕННОГО КРАНА | 2003 |

|

RU2257335C1 |

| Устройство для соединения секций строительных конструкций | 1989 |

|

SU1726686A1 |

| ТРЕХШАРНИРНАЯ РАМА ДЛЯ СЕЙСМОСТОЙКОГО СТРОИТЕЛЬСТВА | 2012 |

|

RU2490405C1 |

| КОМПЛЕКСНАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ В СТРОИТЕЛЬСТВЕ | 2005 |

|

RU2400609C2 |

| КОМПОЗИТНЫЙ НЕСУЩИЙ БЛОК И МОНТАЖНОЕ СОЕДИНЕНИЕ НЕСУЩИХ БЛОКОВ СБОРНОЙ СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ | 2012 |

|

RU2519021C2 |

1

Изобретение относится к устройствам и деталям для закрепления и соединения конструктивных элементов путем зажима закрепления клином и может быть использовано в строительных конструкциях, а более конкретно для соединения трубчатых элементов поясов телевизионных и радиорелейных башен и мачт, опор линий электропередач, нефтяных вышек.

Известны узлы соединения трубчатых элементов поясов высотных сооружений на круглых фланцах, которые привариваются к трубам сварными швами по периметру трубы и соединяются при монтаже между собой болтами 1.

Однако известный узел соединения поясов трубчатых конструкций на фланцах требует при монтаже присутствия монтажников на высоте около соединения, что создает опасную ситуацию для них, а процесс монтажа происходит вручную на высоте в неудобных условиях с малой производительностью труда.

Известно также соединение трубчатых деталей втулками и соединительными крепежными элементами 2.

В этом устройстве соединение трубчатых деталей также происходит вручную, что увеличивает трудоемкость выполнения работ.

Известно устройство, обеспечивающее соединение вертикальных стоек строительных лесов, в этом устройстве соединение вертикальных стоек происходит с помощью хомутов, которые закреплены на торце охватывающего элемента и входят в соединительные пазы, а соединение стоек возможно только при их повороте 3.

Недостатком этого устройства является

10 то, что возможно соединение только отдельных небольших стоек и обязателен их поворот.

Наиболее близким к предлагаемому по технической сущности и достигаемому эф15фекту является устройство, содержащее опорную пластину, подвижные клинья, расположенные на опорной пластине, и соединяющий элемент, выполненный в виде клина с винтом. Подвижные клинья и соединяющий элемент размещаются внутри стыкуемой

30 секции, а соединение трубчатых элементов происходит с помощью винта. Последний ввинчивается в соединяющий элемент и при

затяжке раздвигает клинья, которые держат соединяемую секцию 4.

Однако то, что соединение секций происходит вручную и возможно только под прямьш углом, ограничивает применение известного устройства. Кроме того, при знакопеременных нагрузках винт может отвинчиваться и соединяющий элемент выходит из сцепления с клиньями, что приводит к разбалтыванию соединения и снижению тем самым его надежности.

Цель изобретения - обеспечение автоматической сборки соединения, т. е. без непосредственного присутствия человека около монтируемой конструкции.

Указанная цель достигается тем, что соединение деталей, содержащее опорные пластины, подвижные клинья, расположенные на одной из них, и контактирующий с клиньями соединяющий элемент, снабжено наклонными элементами, установленными на опорной пластине со стороны подвижных клиньев, расположенных на этих наклонных элементах, а соединяющий элемент выполнен в виде стержня с утолщением на его конце, жестко закрепленного на другой опорной пластине.

Такое выполнение крепежного устройства дает возможность собирать секции автоматически.

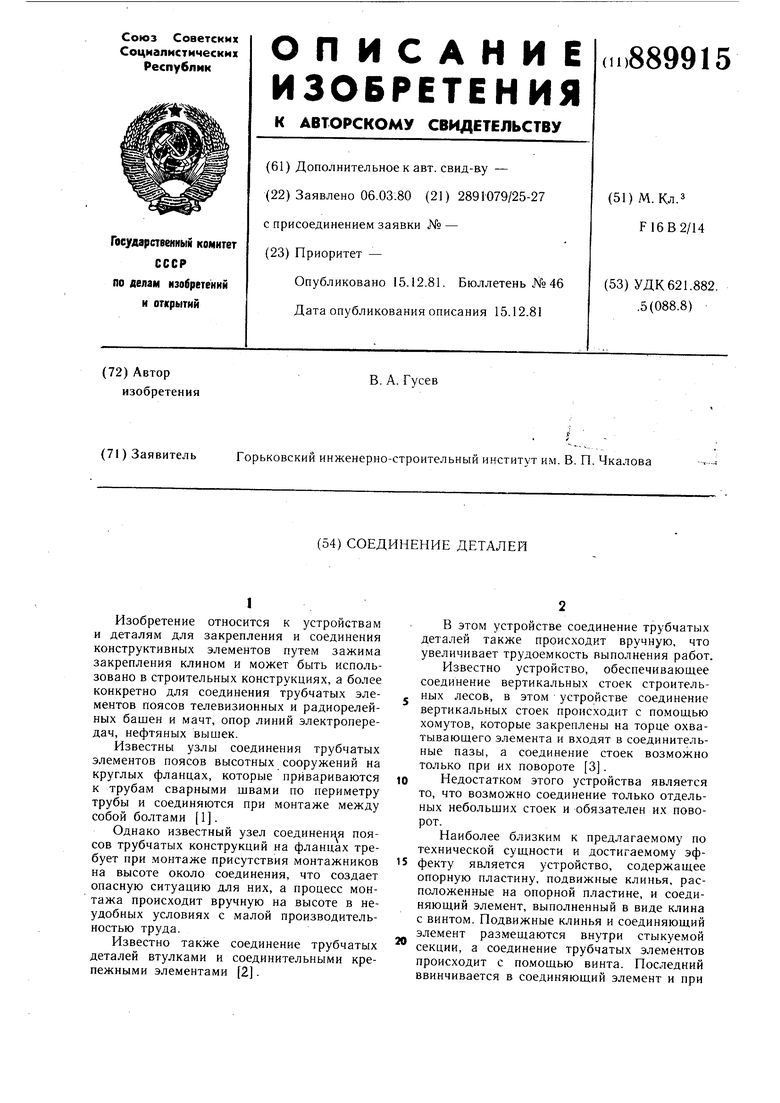

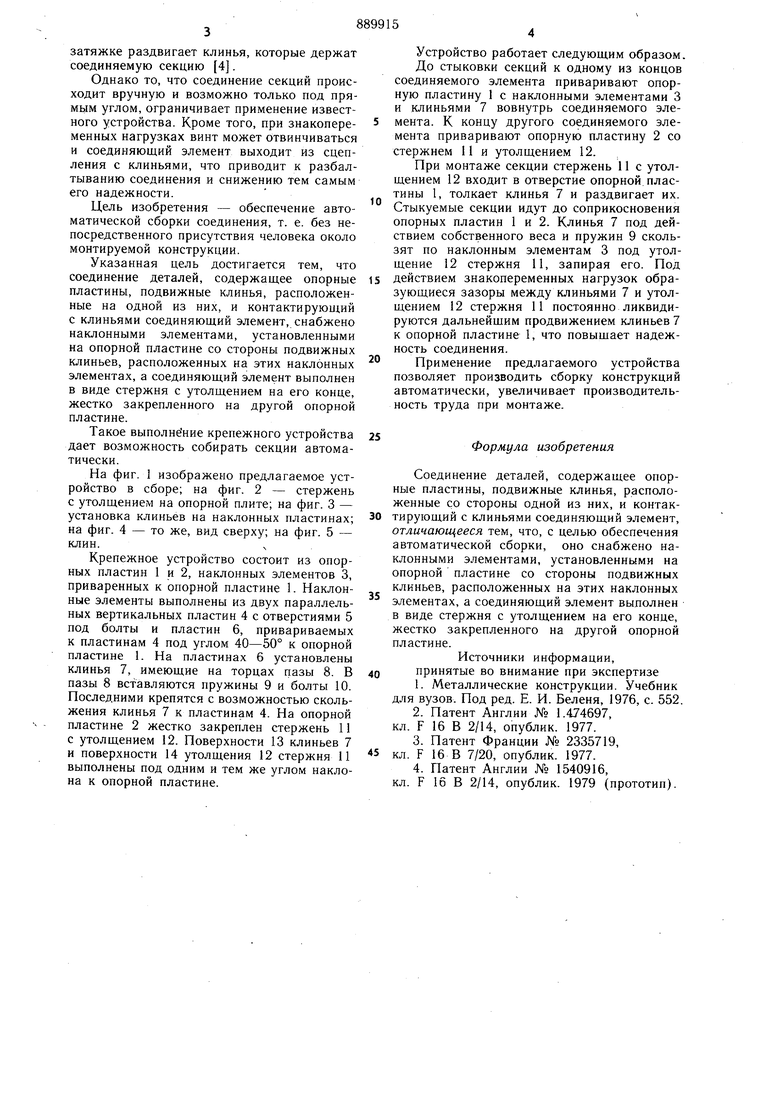

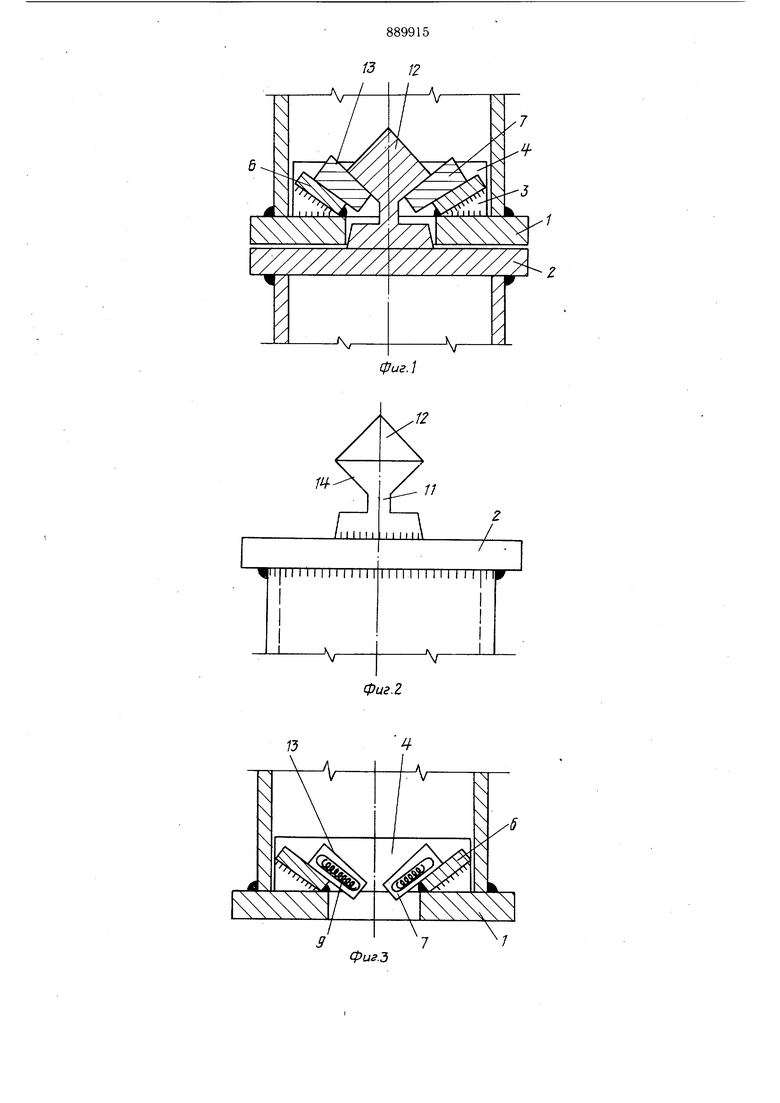

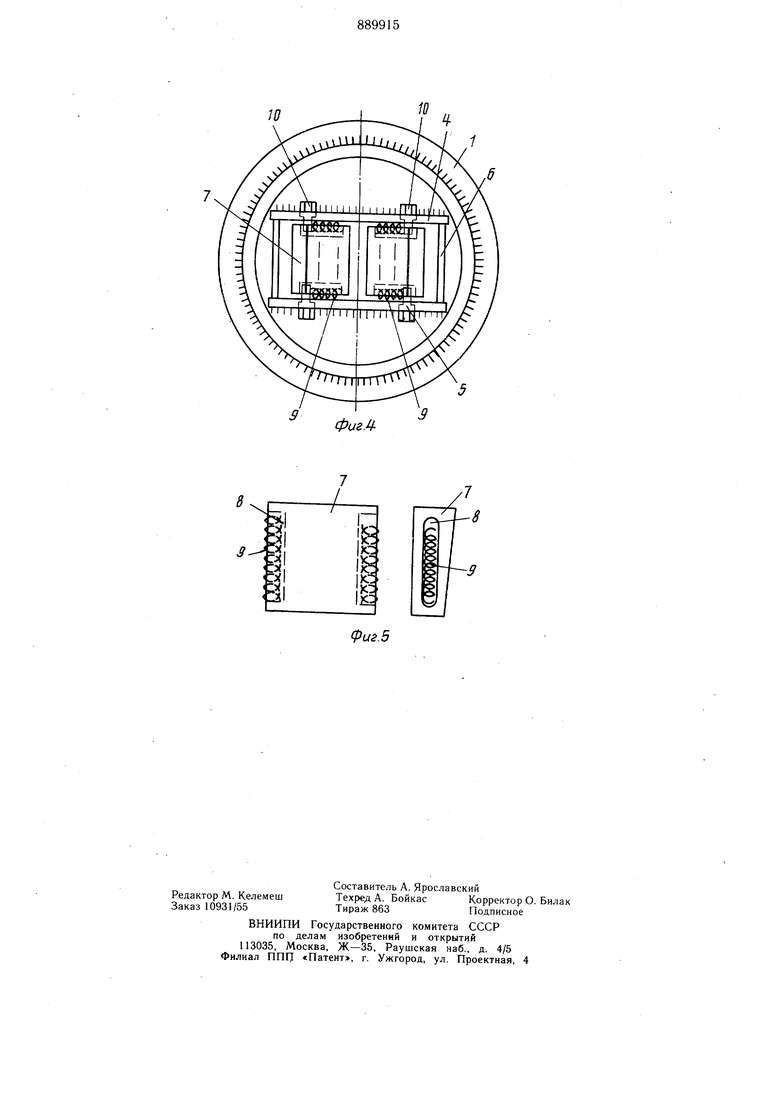

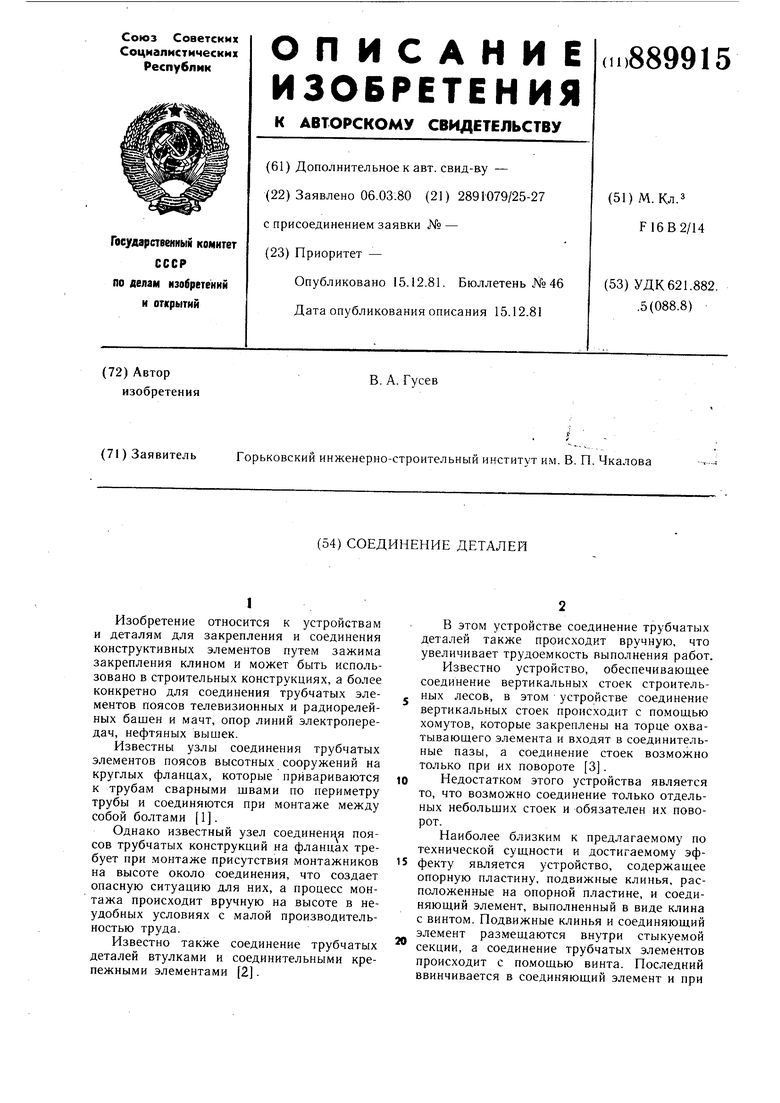

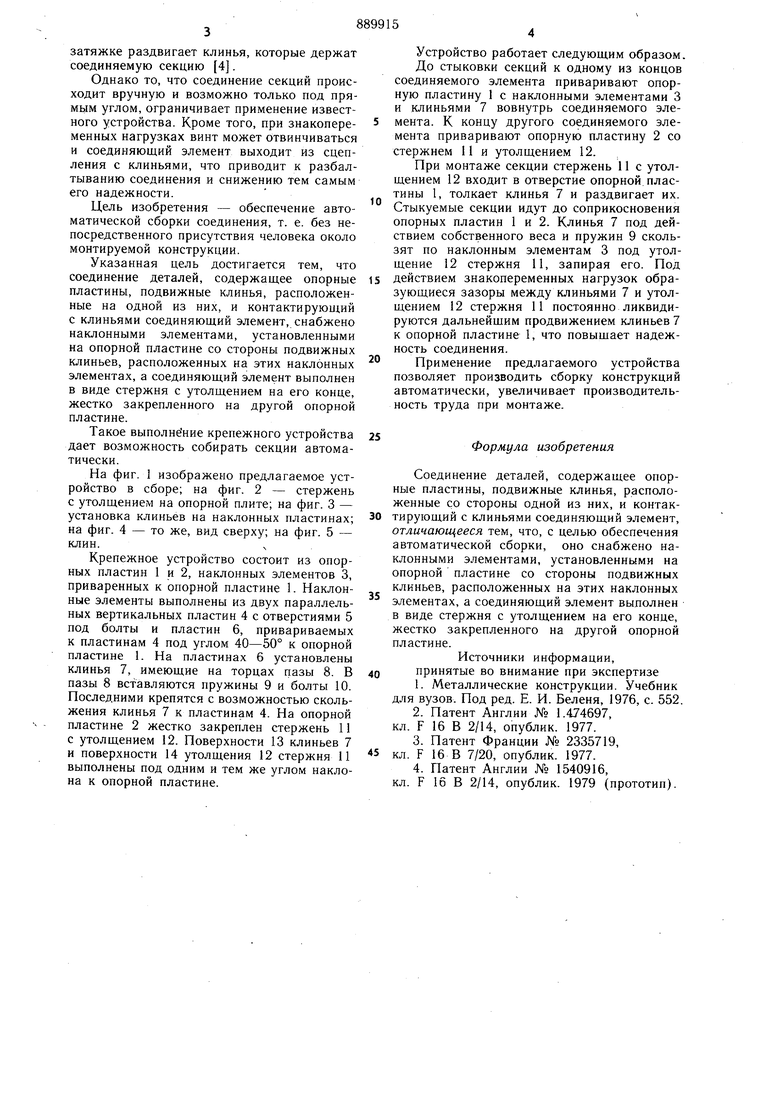

На фиг. I изображено предлагаемое устройство в сборе; на фиг. 2 - стержень с утолщением на опорной плите; на фиг. 3 - установка клиньев на наклонных пластинах; на фиг. 4 - то же, вид сверху; на фиг. 5 - клин.

Крепежное устройство состоит из опорных пластин 1 и 2, наклонных элементов 3, приваренных к опорной пластине 1. Наклонные элементы выполнены из двух параллельных вертикальных пластин 4 с отверстиями 5 под болты и пластин 6, привариваемых к пластинам 4 под углом 40-50° к опорной пластине 1. На пластинах 6 установлены клинья 7, имеющие на торцах цазы 8. В пазы 8 вставляются пружины 9 и болты 10. Последними крепятся с возможностью скольжения клинья 7 к пластинам 4. На опорной пластине 2 жестко закреплен стержень 11 с утолщением 12. Поверхности 13 клиньев 7 и поверхности 14 утолщения 12 стержня 11 выполнены под одним и тем же углом наклона к опорной пластине.

Устройство работает следующим образом.

До стыковки секций к одному из концов соединяемого элемента приваривают опорную пластину 1 с наклонными элементами 3 и клиньями 7 вовнутрь соединяемого элемента. К концу другого соединяемого элемента приваривают опорную пластину 2 со стержнем 11 и утолщением 12.

При монтаже секции стержень 11 с утолщением 12 входит в отверстие опорной пластины 1, толкает клинья 7 и раздвигает их. Стыкуемые секции идут до соприкосновения опорных пластин 1 и 2. Клинья 7 под действием собственного веса и пружин 9 скользят по наклонным элементам 3 под утолщение 12 стержня 11, запирая его. Под действием знакопеременных нагрузок образующиеся зазоры между клиньями 7 и утолщением 12 стержня И постоянно ликвидируются дальнейшим продвижением клиньев 7 к опорной пластине 1, что повышает надежность соединения.

Применение предлагаемого устройства позволяет производить сборку конструкций автоматически, увеличивает производительность труда при монтаже.

Формула изобретения

Соединение деталей, содержащее опорные пластины, подвижные клинья, расположенные со стороны одной из них, и контактирующий с клиньями соединяющий элемент, отличающееся тем, что, с целью обеспечения автоматической сборки, оно снабжено наклонными элементами, установленными на опорной пластине со стороны подвижных клиньев, расположенных на этих наклонных элементах, а соединяющий элемент выполнен в виде стержня с утолщением на его конце, жестко закрепленного на другой опорной пластине.

Источники информации,

принятые во внимание при экспертизе

кл. F 16 В 2/14, опублик. 1979 (прототип).

W

фиг.Ч

Авторы

Даты

1981-12-15—Публикация

1980-03-06—Подача