I

Изобретение относится к резистивньм материалам и может быть использовано для изготовления пленочных электронагревателей и резисторов.

Известны резистивные материалы для электронагревателей на основе оксида кадмия, которые однако имеют узкий интервал удельных сопротивлений и пригодны для изготовления электронагревателей на относительно невысокие температуры из-за высокой летучести оксида кадмия.

Известен материал с удельным сопротивлением 0,6-1,2 Ом-см для толстопленочных электронагревателей в интервале температур 700-750 0 на основе смеси окислов металлов следующего состава, вес.%: 13(,8060,68; N10 12,12-22,70; СиО 20,1230,00; 1 ,50-7,00 Г Однако лри таких высоких удельных сопротивлениях токопроводящее покрытие наносится довольно толстым слоем

порядка 0,1 мй, что сильно ограничивает выбор материала подложки, поскольку толстые слои хорошо держатся и не растрескиваются при циклических нагревах и охлаждениях лишь на тех подложках, коэффициент температурного расширения (ICTP) которых близок к КТР токопроводящего покрытия.. Основными токопроводящими фазами данного материала являются соединения LaNiOn, и LanCuO H твердные растворы на их основе. Известен резиствный материал для электроагревательных элементов на основе никелатов (никелитов) лантана и неодима состава LnNiOftDj.

Состав LaNiOij является более предпочтительньм за счет положительного ТКС во всей области температур от комнатной до 1100°С. Однако его низудельное сопротвиление (l,l)i

:-i

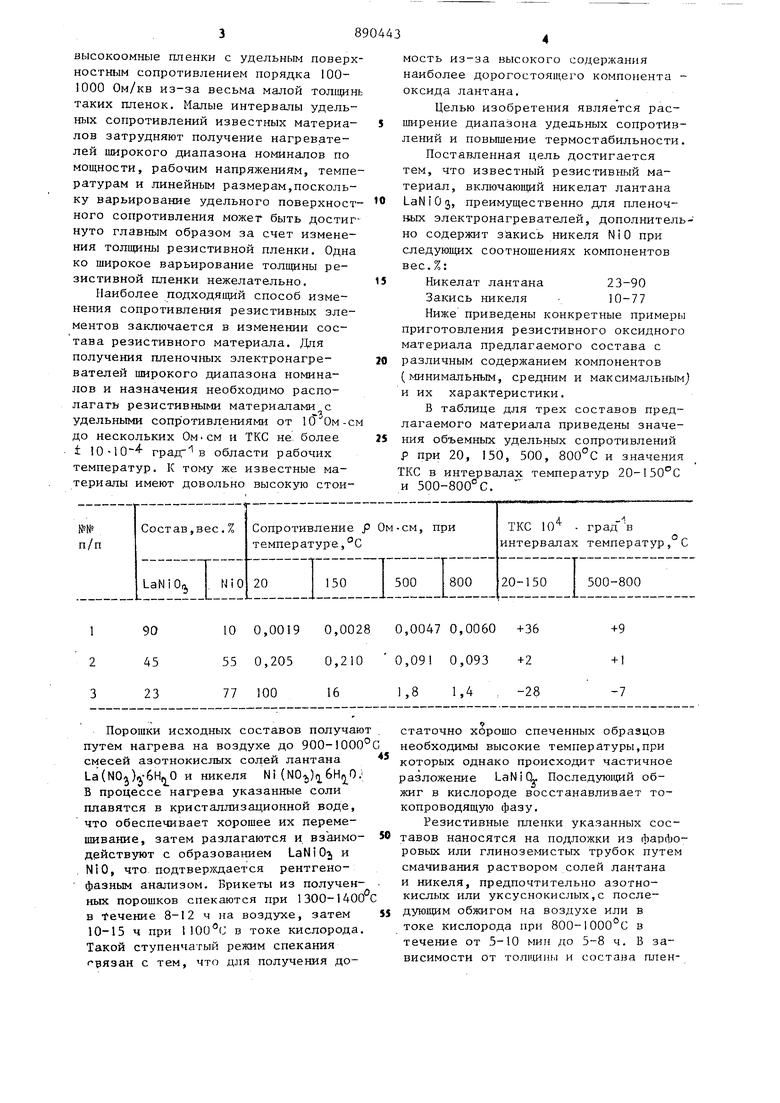

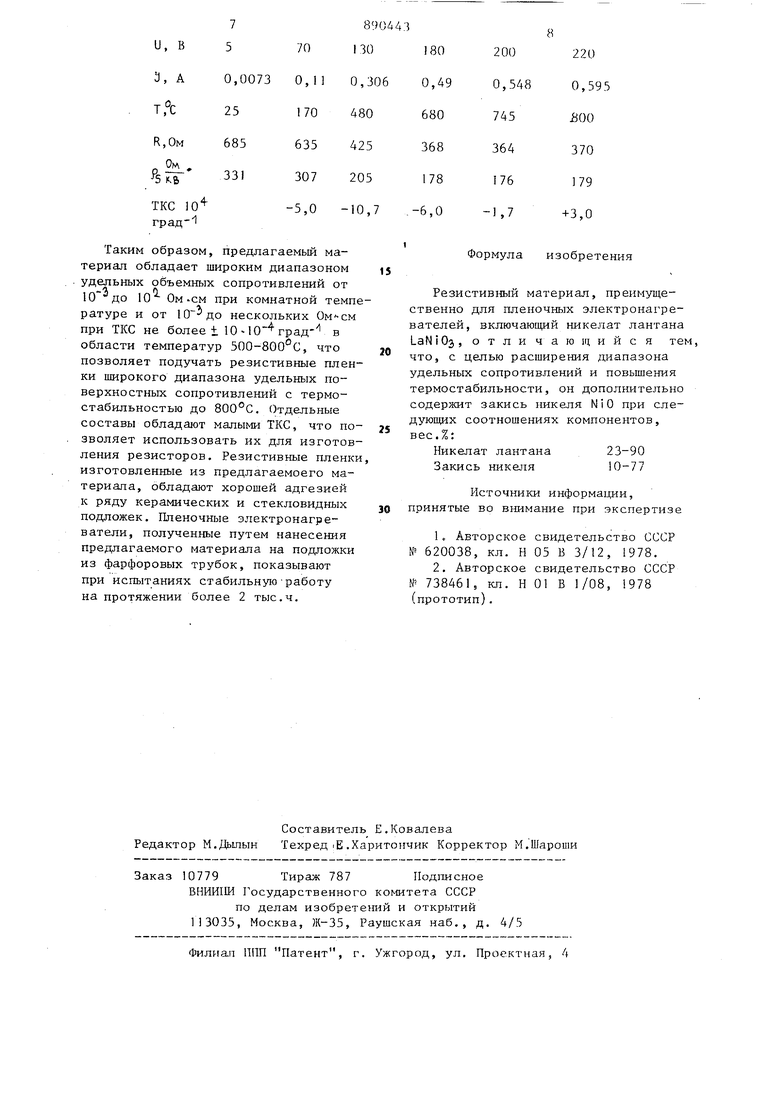

ко .см при 20°С; 2 ,1 10 Ом-см при 500°С и 2,8-10- Ом-см при 800° С не :позволяет получать термостабильные высокоомные пленки с удельным поверх ностным сопротивлением порядка 100iOOO Ом/кв из-за весьма малой толщин таких пленок. Малые интервалы удельных сопротивлений известных материалов затрудняют получение нагревателей широкого диапазона номиналов по мощности, рабочим напряжениям, темпе ратурам и линейным размерам,поскольку варьирование удельного поверхност него сопротивления может быть достиг нуто главным образом за счет изменения толщины резистивной пленки. Одна ко широкое варьирование толщины резистивной пленки нежелательно. Наиболее подходящий способ изменения сопротивления резистивных злементов заключается в изменении состава резистивного материала. 1дя получения пленочных электронагревателей широкого диапазона номиналов и назначения необходимо располагать резистивными материалами,с удельными сопротивлениями от 1б0м-с до нескольких Ом-см и ТКС не более t lO-lO области рабочих температур. К тому же известные материалы имеют довольно высокую стоимость из-за высокого содержания наиболее дорогостоящего компонента оксида лантана. Целью изобретения является расширение диапазона удельных сопротивлений и повышение термостабильности. Поставленная цель достигается тем, что известный резистивный материал, включаюш 1Й никелат лантана LaNiOj, преимущественно для пленочных электронагревателей, дополнительно содержит закись никеля NiO при следующих соотношениях компонентов вес.%: Никелат лантана 23-90 Закись никеля 10-77 Ниже приведены конкретные примеры приготовлершя резистивного оксидного материала предлагаемого состава с различным содержанием компонентов (минимальным, средним и максимальным) и их характеристики. В таблице для трех составов предлагаемого материала приведены значения объемных удельных сопротивлений Я при 20, 150, 500, и значения КС в интервалах температур 20-150°С и 500-800°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для резистивного нагревателя | 1981 |

|

SU982207A1 |

| Токопроводящий материал для электро-НАгРЕВАТЕля | 1979 |

|

SU811505A1 |

| Токопроводящий материал для электронагревателей | 1981 |

|

SU995385A2 |

| Эмаль | 1988 |

|

SU1581709A1 |

| Состав для резистивного пленочного электронагревателя | 1990 |

|

SU1811034A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ | 1997 |

|

RU2159475C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ | 1997 |

|

RU2159476C2 |

| Токопроводящий материал для электронагревателей | 1977 |

|

SU620038A1 |

| Тонкопленочный резистор | 1982 |

|

SU1064322A1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

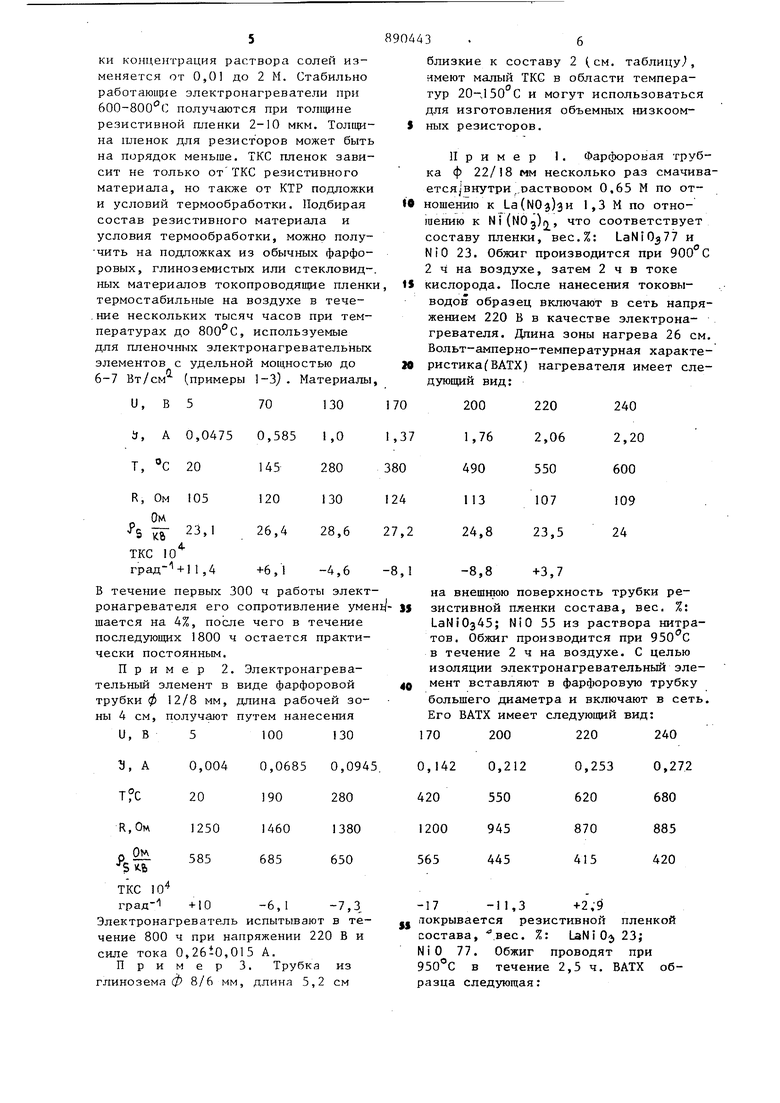

Порошки исходных составов получают путем нагрева на воздухе до 900-1000 смесей азотнокислых солей лантана La(NO), и никеля Ni (М0,,) процессе нагрева указанные соли плавятся в кристаллизационной воде, что обеспечивает хорошее их перемешивание, затем разлагаются и. взаимодействуют с образованием LaNiO i и NiO, что подтверждается рентгенофазным анализом. Брикеты из полученных порошков спекаются при 1300-1400 в -течение 8-12 ч на воздухе, затем 10-15 ч при в токе кислорода. Такой ступенчатый режим спекания ГРЯЗЕН с тем, что для получения достаточно хорошо спеченных образцов необходимы высокие температуры,при которых однако происходит частичное разложение LaNiCL Последую1чий обжиг в кислороде восстанавливает токопроводящую фазу. Резистивные пленки указанных составов наносятся на подложки из фарфоровых или глиноземистых трубок путем смачивания раствором солей лантана и никеля, предпочтительно азотнокислых или уксуснокислых,с последующим обжигом на воздухе или в токе кислорода при 800-1000 С в течение от 5-10 мин до 5-8 ч. В зависимости от тол1данм и состазза пленки концс)1трация раствора солей изменяется от 0,01 до 2 М. Стабильно работающие электронагреватели при 600-800 С получаются при толщине резистивной пленки 2-10 мкм. Толщина пленок для резисторов может быть на порядок меньше. ТКС пленок зависит не только отТКС резистивного материала, но также от КТР подложки и условий термообработки. Подбирая состав резистивного материала и условия термообработки, можно получить на подложках из обычных фарфоровых, глиноземистых или стекловидных материалов токопроводящие пленк термостабильные на воздухе в тече.нне нескольких тысяч часов при температурах до 800°С, используемые для пленочных электронагревательных элементов с удельной мощностью до 6-7 Вт/см (примеры 1-3 . Материалы и, В 5 Т, °С 20 R, Ом 105 JS 23,1 ТКС 10 град-и 1,4 В течение первых 300 ч работы элек ронагревателя его сопротивление ум шается на 4%, после чего в течение последующих 1800 ч остается практически постоянным. Пример 2. Электронагревательный элемент в виде фарфоровой трубки ф 12/8 мм, длина рабочей зоны 4 см, получают путем нанесения

ТКС 10

+ 10

-6,1

-7,3

Электронагреватель испытывают в течение 800 ч при напряжении 220 В и силе тока 0,,015 А.

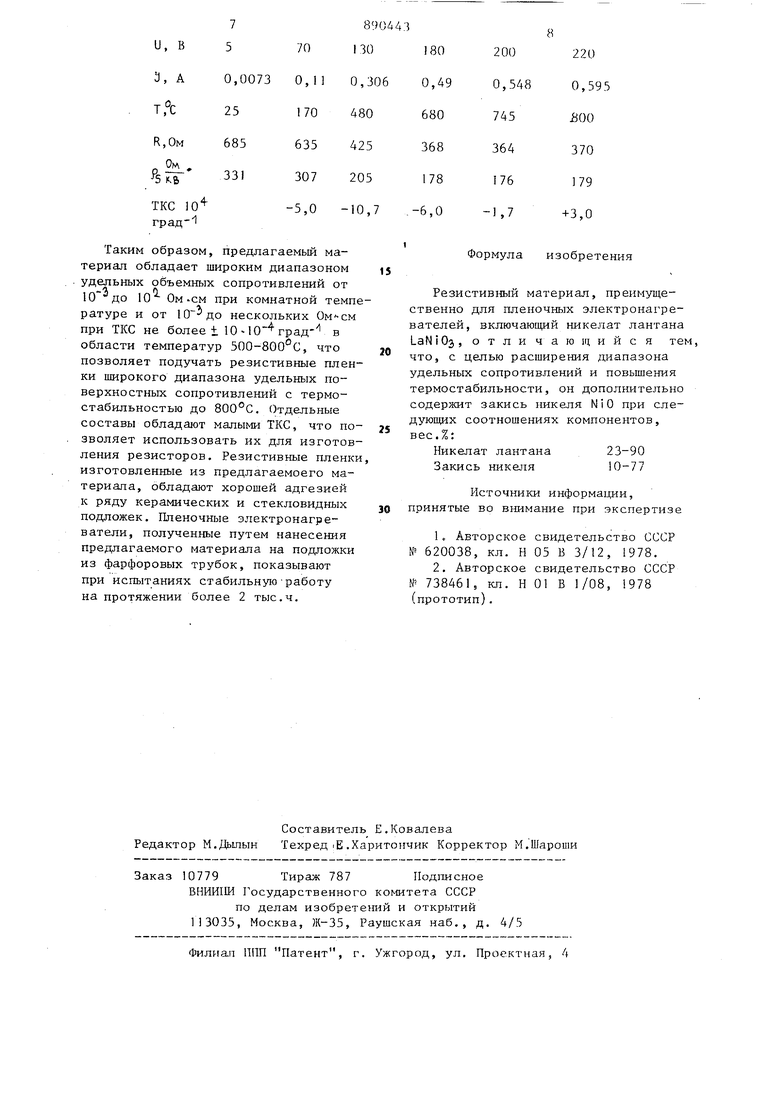

Пример 3. Трубка из глинозема ф 8/6 мм, длина 5,2 см

0,1420,212

420550

1200945

565445

-17 -11,3 +2,9 покрывается резистивной пленкой состава, .вес. %: LaNiO; 23; NiO 77. Обжиг проводят при 950С в течение 2,5 ч. ВАТХ образца следующая: 3 .6 близкие к составу 2 (см. таблицу, имеют малый ТКС в области температур 20-Л50 С и могут использоваться для изготовления обьемных низкоомных резисторов. Пример 1. Фарфоровая трубка ф 22/18 мм несколько раз смачивается внутри .раствооом 0,65 М по отношению к La(NO)3H 1,3 М по отношению к М(МОз)2, ° соответствует составу пленки, вес.%: 1аН10з77 и NiO 23. Обжиг производится при 2 ч на воздухе, затем 2 ч в токе кислорода. После нанесения токовыводов образец включают в сеть напряжением 220 В в качестве электронагревателя. Длина зоны нагрева 26 см. Вольт-амперно-температурная характеристика ВАТХ) нагревателя имеет следующий вид: на внешнюю поверхность трубки резистивной пленки состава, вес, %: 1аГ Оз45; N10 55 из раствора нитратов. Обжиг производится при 950 С в течение 2 ч на воздухе. С целью изоляции электронагревательный элемент вставляют в фарфоровую трубку большего диаметра и включают в сеть. Его ВАТХ имеет следующий вид: 70 200 220 240

ТКС lO

-5,0 -10,7

--1

град

Таким образом, предлагаемый материал обладает широким диапазоном удельных объемных сопротивлений от 10 Ом .см при комнатной температуре и от до нескольких Омсм при ТКС не более 10 -10 град- в области температур 500-800 С, что позволяет подучать резистивные пленки широкого диапазона удельных поверхностных сопротивлений с термостабильностью до 800°С, Отдельные составы обладают малыми ТКС, что позволяет использовать их для изготовления резисторов, Резистивные пленки изготовленные из предлагаемоего материала, обладают хорошей адгезией к ряду керамических и стекловидных подложек. Пленочные электронагреватели, полученные путем нанесения предлагаемого материала на подложки из фарфоровых трубок, показывают при испытаниях стабильнуюработу на протяжении более 2 тыс.ч.

-6,0

Резистивный материал, преимущественно для пленочных электронагревателей, включaюш й никелат лантана LaNiO, отли чающийс я те что, с целью расширения диапазона удельных сопротивлений и повышения термостабильности, он дополнительно содержит закись никеля NiO при следующих соотношениях компонентов, вес.%:

Никелат лантана23-90

Закись никеля10-77

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-15—Публикация

1979-11-16—Подача