1

Изобретение относится к литей}юму производству, а именно к конструкции кокильных машин.

Известен кокильный станок, содержащий станину, направляющие плиты, подкокильные плиты, подвюкные части кокиля, кронштейны, укреПотенные в кольцевых направляющих кокиля и гидроцилиндр, предназначенный для протялски клина вниз или для выталкивания отливки вверх 1.

Недостатком такого устройства является то, что подкокильная плита, установленная на направляющей плите, не имеет возможности ее регулировки в продольном направлении, в результате чего расширить номенклатуру отливаемых заготовок на этом кокильном станке весьма сложно. Недостатком такого устройства является также то, что гидроцилиндр и

подвижная часть кокиля расположены на подкокильной плите. В связи с этим, жидкий металл разогревает

гидроцилиндр и подкокильную плиту. Возникают внутренние напряжения, вызывающие коробление подкокильной плиты. Так как гидроци- линдр находится в зоне интенсивного теплового излучения, то нарушается вязкость жидкости, находящейся в гидросистеме, не обеспечивается плотное скрепление полу- форм, что влечет за собой неточное получение размеров отливок и даже возможен прорыв жидкого металла по линии разъемов.

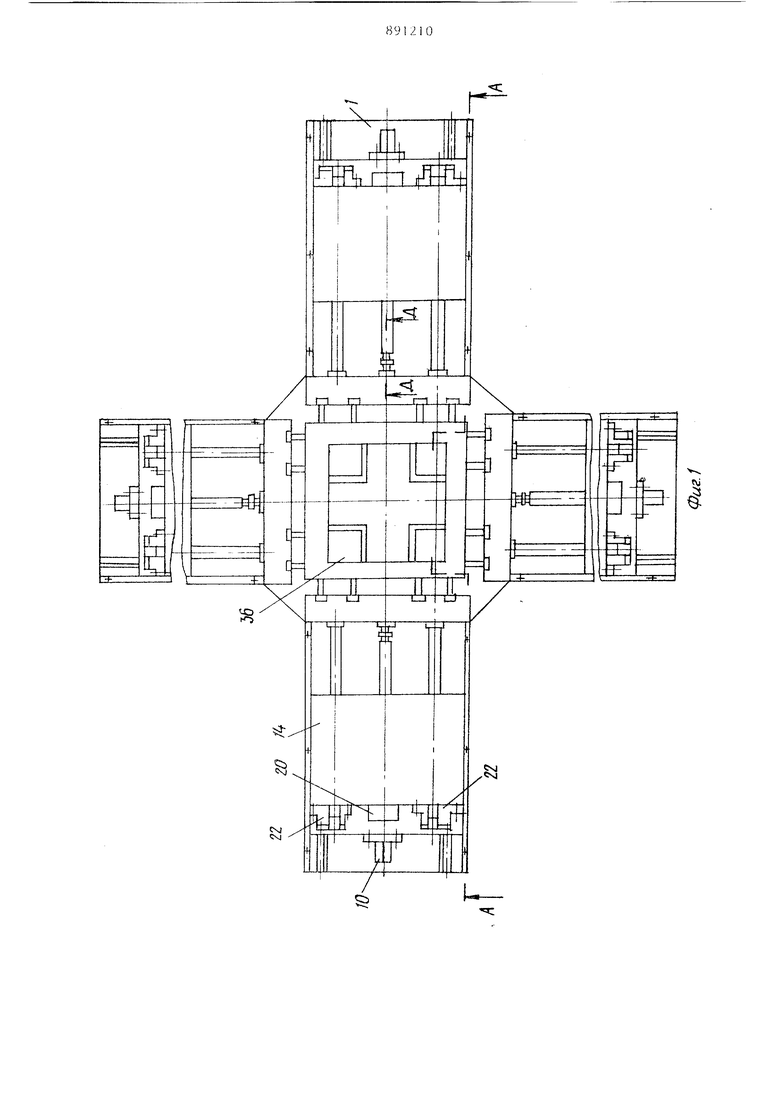

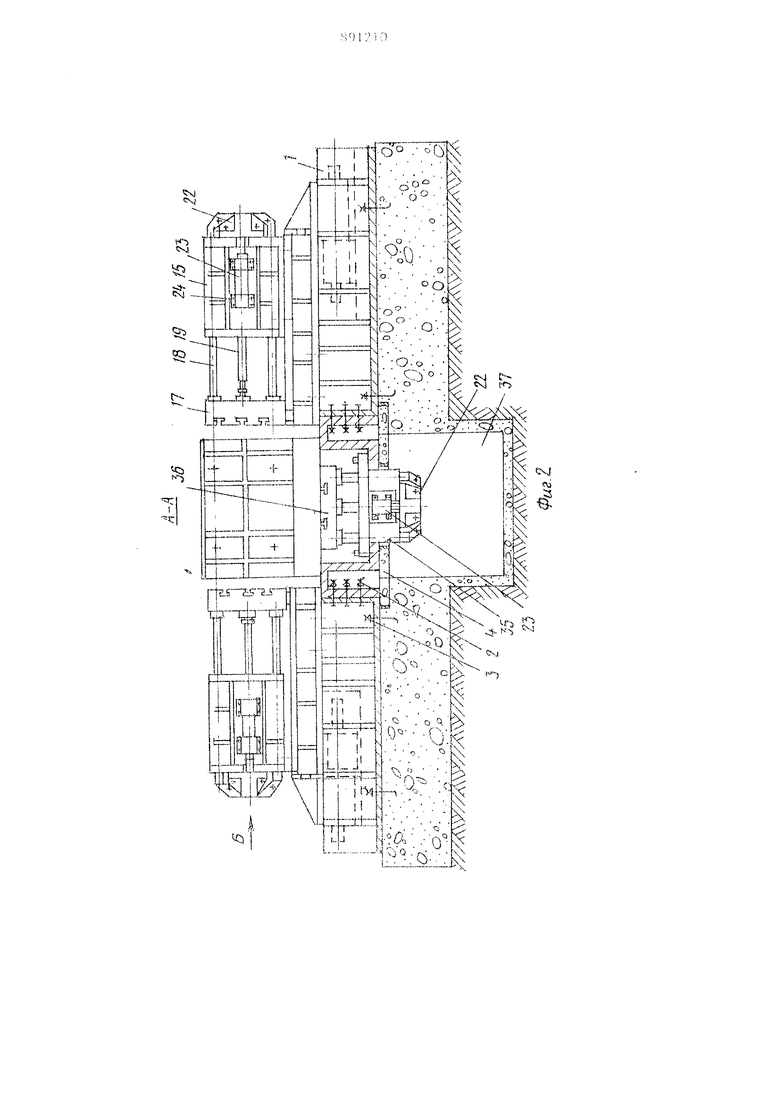

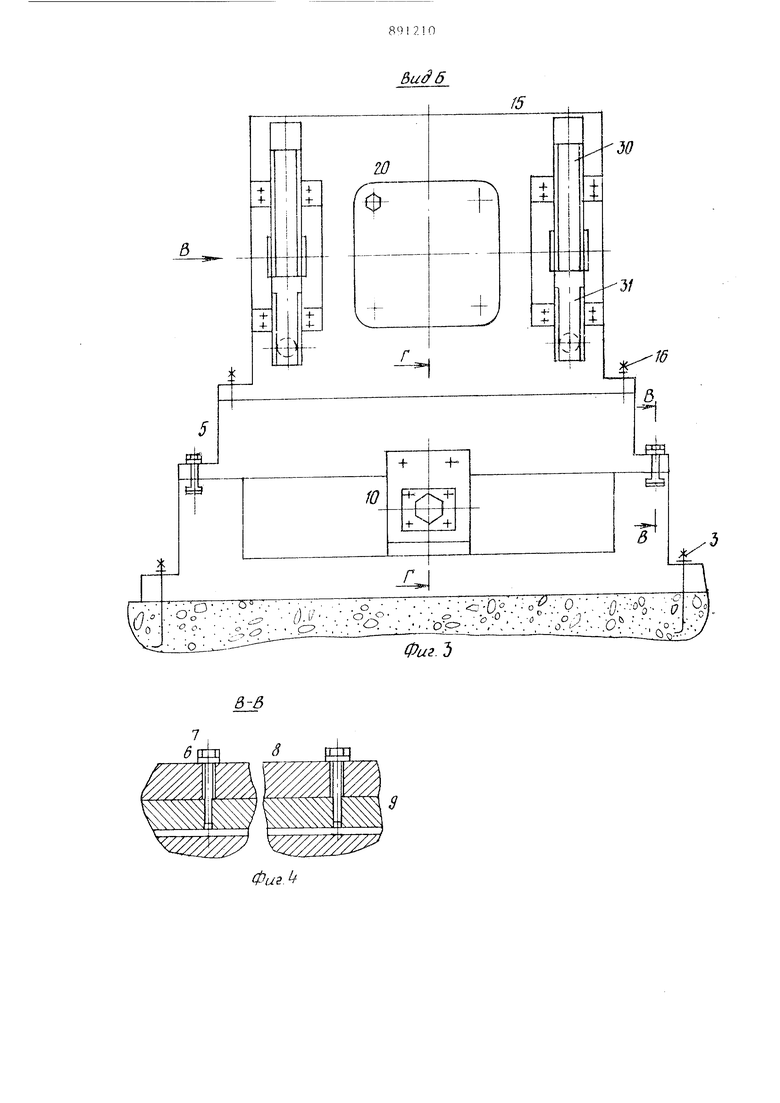

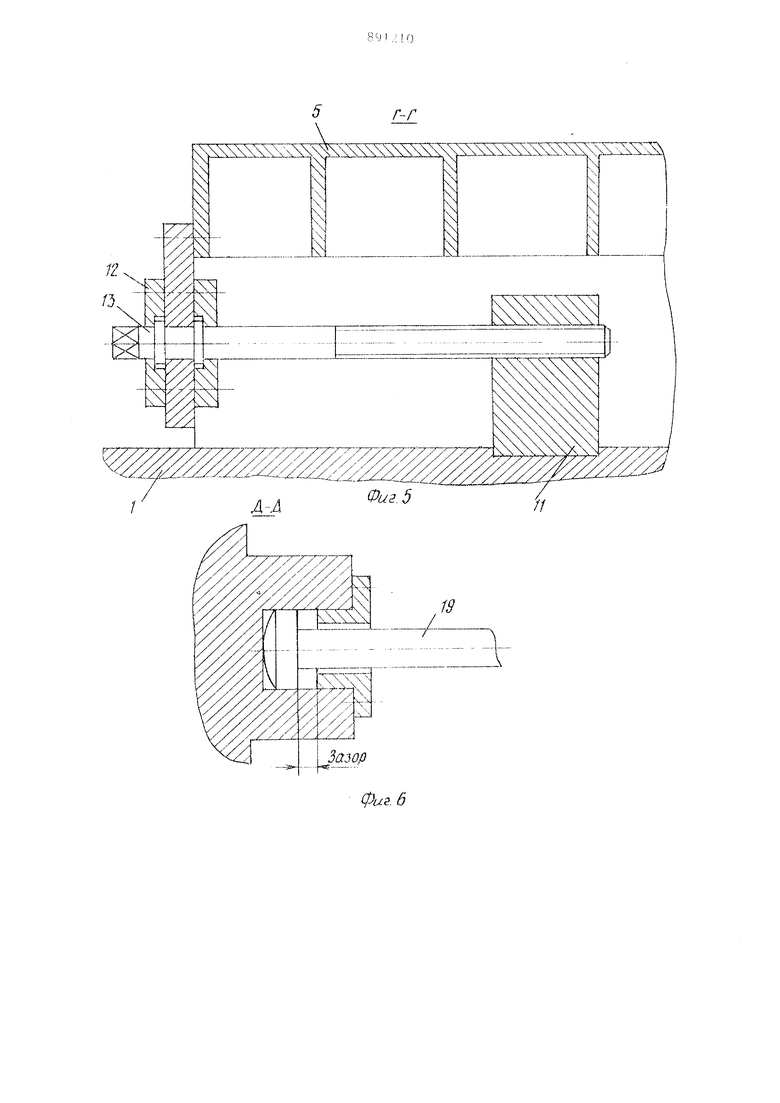

Недостатком устройства для протяжки клина вниз является то, что в процессе работы за счет разогрева жидкости педросистемы, приводящей в дв скение шток гидронллиндра для протяжки клина вниз, возмо/гаю опускание нижнего стержня, после выключениянасосной станции, что не обеспечивает геометрической точности отливок и увелич1;вает их вес. 3 Недостатком является также то, что после сборки кокнля перед заливкой его жидким металлом непрерывно работает гидравлическая станция, которая должна все подвижные части кокиля держать в закрытом положении. Это ведет к поньпиенному расходу электроэнергии, перегреву масла в гидросистеме машины, необходимости ее выключения, т.е. к снижению производительности. Станина кокильного станка в месте подсоединения гидроцилшщра, нре назначеннсго для протяжки вниз клина, в лроцессе работы кокиля наиболее сильно нагружена. Поэтому, в те местах станины, где происходит подсоединение кронштейнов к станине, возникают опасные напряжения, которые могут вызвать отрыв нижней части кокильного станка. Наиболее близкой по KOHCTpyKutui и достигаемому эффекту к предлагаемому является кокильная машина, содержащая станину, поддон, каретки механизм перемещения нюкнего стержня, механиэмь; подкокильнык плит, включающие траверсы кр.епления кокиля, жестко нрикрепленные к направ.пя ющим скалкам, проходящие в расточкак корпусов, корпуса и ги.лроцилинд со штоками, и механиздмы г еремещения кареток, имеющие гайки, ходовые вин ты и планки 2. Недостатком этой машины является то, что не обеспечивается точность размеров отливок и стабильность их Becaj ВОЗМО7-СНЫ прорывы жидкого мета ла по линии разъемов в момент отключения насосной станции, а также недостаточное усилие смыкания кокиля при заливке крупногабаритных дет лей. Цель изобретения - повышение точ ности, уменьшение веса отливок и расил1рение номенклатуры литья. Поставленная цель достигается т что в известной кокильной .машине, содержа дей станину, каретки, механизм перемещения HttKHero стержня, механизмы подкокильных плит, включ ющие траверсы крепления кокиля, же ко пр1-1крепленные к направляющим ск кам, проходящие в расточках корпусов, корпуса и силовые грщроцилинд со штоками,и механизмы перемещения кареток, механизм подкокиль ных плит и механизм перемещения ни него стержня снабжен двумя дополни (14 тельными зап 1рак1|цнми усч poйcтвa iи, каж;;ое из которых вьию.чнено в виде гидродштиндра и кронштеГ1на, }ia нротиБоположны.ч KOiHiax которого шар {ирно установленьг два накимнь;х кулачка, связанные eждy собой серьгой и вилкой, закрепленных шарнирно на ползушке, расположенной в кронштейне и соединенно со штокс)м гидроцилиндра, причем гидродилиндр и кронштейн расположены на корпусе механизма подкокильной плиты, а шток силового ги дродилиндра имеет с траверсой крепления кокиля гарантированньй зазор. На фиг. 1 изображена кокильная машина в плане, на фиг. 2 - сечение Л-А на фиг, 1 , на фиг . 3 - вид Б на фиг. 2, на фиг. 4 - ce4eiu-ie В-В на фиг. 3; ja фиг. 5 - сечение Г-1 на фиг . 3; на фиг. 6- сечение Д-Д на фиг. 1-, на фиг. 7 - боковой вид на устройство запирания; на фиг. 8 сечение Е-Е )ia фиг. 7; .на фиг. 9 сечение }К-Ж на фиг. 7. Кокильная машина состоит из станины 1, которая состоит нз пяти частей. Четыре взаимно перпендикулярные части соединены с пятой частью и с фундаментом нри помощи крепеж} ых и фундаментных болтовых соединений 2 и 3. Пятая часть стан1П ы опирается своей нижней частью на фундаме1гг и на раму 4, залитую в фундамент. На станину 1 установлены каретки 5, имеющие отверстия 6, в которых находятся болты 7, ввинчен1 Ые в планки 8, находя1циеся в пазах 9 станины 1. На станине 1 и каретке 5 закреплен механизм 10 перемещения кареток, состоягций из гайки-шпонки 11, планок 12 и ходового винта 13, Ходовой винт 1 3 заглемле планкам 12, которые прикреплены к каретке 5. На каретках 5 установлены механизмь 14 подкоки.аьных плит, состоящие из корпуса 15, закрепленного на каретке 5 с помощью крепежных соединений 16, транерсы 17 креплепия кокиля, жестко прикрепленной к 1 аправляю1чим скалкам 18, проходящ.им в расточках корпусов 15, и штоку 19 силового гидроднли}тдра 20, который расположен на корпусе 15. На концах скалок 18 н еются регулировочные упоры 21. Кокиль (не показан j закр шляечг я в прчмоугольных пазах траверсы 17. На корпусе 15 установлены два дополнительных запирающих устройства 22. Каждое нз устройств выполнено в виде гидроцилиндра 23, закрепленного на бо ковой стенке корпуса 15 с помощью крепежньгх соединений 24 и кронштейн 25, закрепленного на торцовой части корпуса I5 с помощью крепежных соединений 26. На противоположных концах кронштейна 25 с помощью оси 27 шарнирно установлены два нажимных кулачка 28, KOTopfje связаны между собой шарнирами 29, серьгой 30 и вилкой 31, закрепленными с помощью щар нира 32 в ползушке 33, расположенной в кронштейне 25 и соединенной со штоком 34 гидроцилиндра 23. В пятой части станины 1 находится механизм 35 перемещения нижнего стержня, на котором расположено два дополнитель№ Х запирающих устройства 22. Механизм 35 запирания ншкнего стер: ня имеет плиту 36, к которой может быть закреплен кипений стержен кокиля. В фундаменте вьтолнен проход и сделан приямок 37 для удобства обслуживания механизма 35 перемещения нижнего стержня, над которым находится поддон кокиля, который на чер теже не показан. Поддон кокиля крепится к станине 1. Кокильная машина работает следую щим образом. На траверсах 17 крепления кокиля монтируют разъемные части кокиля Затем в наладочном режиме производя совмещение разъег ных частей кокиля. При совмещении разъемных частей кокиля болты 7 частично вывернуты из планок 8, Каретка 5 к станине 1 не прижата. Траверса 17 крепления кокиля с разъемной частью кокиля отведена от торца корпуса 15 с помо щью штока 19 силового гид.роцилиндра 20. С помощью винта 13 механизма 10 перемещения кареток производят совмещение попеременно разъемных частей кокиля до совпадения их плоскостей разъема. При совмещении разъем ных частей кокиля запирающие устрой ства 22 находятся в рабочем положении, т.е. закрыты. Под действием штоков 34 двух гидрошшиндров 23, установленных на корпусе 5 ползушка 33 приходит в движение и через 06 серьгу 30 и вилку 31 вокруг оси 27 поворачивают нажимные кулачки 28, которые производят нажда через скалки 18 на траверсы 17 крепления кокиля. При этом серьга 30 и вилка 31 приходят в положение запирания и обеспечивают дополнительный поджргм кокиля на величину зазора, указанного на фиг. 6. После совмещения разъемных частей кокиля с помощью болтов 7 и планок 8 прижимают каретку 5 к станине 1. После закрепления механизма 14 подкокильных плит производят перемещение траверсы .1 7 креплеьия кокиля к корпусу 15, т.е. производят раскрытие кокиля. Открывают устройство 22 запирания. Нажимные кулачки 28 поворачиваются вокруг оси 27 и скалки 18 смогут свободно пройти над нажимными кулачками 28 при включении силового гидроцилиндра 20. Таким образом, производят установку частей кокиля и выявляют вероят1 ; о ность закрепления механизма 14 подкокильных плит Таким образом можно на кокильн по машину установить другой кокр.ль. причем разъемные части кокиля могут быть неравной величины, Далее производят сборку кокильной машины под заливку eталлом. Механизм 35 перемещения нижнего стержня перед заливкой кокиля находится в положении, как, например, изображено на фиг. 2. На этой фигуре устройства 22 запирания закрыты и плита 36 находится вверху. Такое положение занимает плита 36, если в кокиле есть нижний стержень. Если требуется выталкивать отливку из поддона, тогда плита 36 опущена вниз в момент за.иивки металлом кокиля. С помощью штока 19 силового гидроцилиндра 20 перемещают траверсы 17 крепления кокгшя с разъемными частями кокиля. При этом совмещения плоскостей разъема кокиля не произойдет на величину зазора между штоком 19 и траверсой 7 коккгтя. С помощью устройства 22 запирания, как описано ВЬЕЛВ, производят окончательное запирание кокиля до совмещения плоскостей разъема кокилй. Этим самым обес 1ечи8ается равномерное совмещение нсех плоскостей разъема коки;1я в даииь Й 7 момент времени, что способствует равнораспределенной нагрузке на сте ни, установленные в кокиле, и обеспечивает точную установку ГЮДВ1ГАНЫХ частей кокиля, При таком конструктивном решении устройства запирания гидравлическая станция машины может быть отключена после сборки кокильно машины и во время заливки кокиля. Кокильная ма шина имеет механизм подрыва верхнего стержня, который не показа После заливки металла в литниковую tamy кокиля, вьщержки для кристаллизации отливки, открывают запи раю1чие устройства 22 на механизме 35 перемещения нижнего стерж}5Я. Нажимные кулачки 28 разворачиваются и обеспечивают свободный проход для скалок 8. Силовой гидроцилиндр механизма 35 перемещения нижнего стер ня производит подрыв нижнего стержпя. Затем открьшают запирающие устройства 22, установленные на механизмах 14 подкокильных плит, и с помощью штоков 19 силовых гидродигп ндров 20 производят подрьш боко вых и торцовых частей кокиля. С помощью манипулятора для съема отливок, который на чертеже не показан, отливка снимается с поддона кокиля После очистки и окраски частей кокиля производится сборка кокиля. В предлагаемой кокильной машине за счет применения устройств запирания, которые установлены на механиз мах подкокильных плит и механизме нижнего стержня, имеется возможност путем более равномерного распределения усилия запирания по всей площади траверс крепления кокиля получать более точпые и крупногабаритные OTJH-JBKn. Предлагаемая кокильная маишна м жет производить отрыв нижних стерж ней большей площади, так как место крепления механизма перемещения ниж него стержня усилено с помощью нижней рамы. Предлагаемая кокильная машина по воляет производить заливку жидкого металла в кокиль при выключенной гид,ростандии, что увеличивает срок службы станции и гидроаппаратурь и способствует также экономии электрической энергии. Я, Конструкция станины кокильной ашины, состоящая из разъемных часей, снижает трудоемкость изготовления кокильной машины. Предлагаемая кокильная машина имеет доступ к механизму нижнего стержня, что возможность производить качествен}Ш монтаж и в процессе эксплуататц-ш машины качественно производить ремонт за счет удобства обслуживания. Предлагаемая кокилззная машина имеет ма.чую металлоемкость за счет тоЧТО станина коки.чьнои машины более компактна. Ожидаемый технико-экономический эффект от внелое ния кокильной машины составляет 150 тыс. руб. Формула изобретения Кокильная машингч, содержащая станину, каретки, механизм перемеи1ения нилснего стерж}{я, механизмы подкокильных плит, включающие корпуса, траверсы крепления кокиля, жестко прикрепленные к направляющим скалкам, проходящие в расточках корпусов , силовые Гидроцилиндры со штоками, и механизм/а перемещения Ktiреток, о т л и ч а ю щ а я с я тем, что, с целью новьниения точности, уменьшения веса отливок и расширения номенклатуры .иитья, калодый механизм подкокильпых плит и механизм перемещения нижнего стержня снабжены двумя дополнительными запирающими устройствами, каждое из которых выполнено в виде гидроцрщиндра и кронштейна, на противоноложных концах которого и арнирно установлены два нажимных кулачка, связанные между собой серьгой и вилкой, закрепленных шарни но на ползушке, расположенной в кронштейпе и соединенной со штоком гидроцилиндра, причем гидроцилиндр и кронштейн расположены на корпусе механизма подкокильной п:п1ты, а шток силового гядро1дилиндра имеет с траверсой крепления кокиля гарантированный зазор. Источники информации, принятые во внима}1ие при экспертизе 1,Авторское свидетельство СССР № 372026, кл. В 22 D 15/04, 1973. 2.Авторское свплетельство СССР № 391903, кл. В 22 D 15/04, 1973 (прототип).

m rhtTBt

4J

в

- --3/

-fг

ю

-&

S 1:: :@::л: :::::/...т . 5 :-;-Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1982 |

|

SU1052325A1 |

| Кокильная машина | 1979 |

|

SU835622A1 |

| КОКИЛЬНАЯ МАШИНА | 1991 |

|

RU2033306C1 |

| Кокильная машина | 1974 |

|

SU644597A1 |

| КОКИЛЬНАЯ МАШИНА | 1973 |

|

SU391903A1 |

| Кокильная машина | 1986 |

|

SU1411097A1 |

| Кокильная машина | 1977 |

|

SU692678A1 |

| Кокильная машина | 1982 |

|

SU1061923A1 |

| Кокильный станок | 1981 |

|

SU996085A1 |

| Кокильная машина | 1975 |

|

SU517392A1 |

Авторы

Даты

1981-12-23—Публикация

1980-03-31—Подача