Изобретение относится к упрочняюще- чистовой обработке неполых деталей, например типа стержней.

Целью изобретения является повышение производительности за счет увеличения скорости обработки.

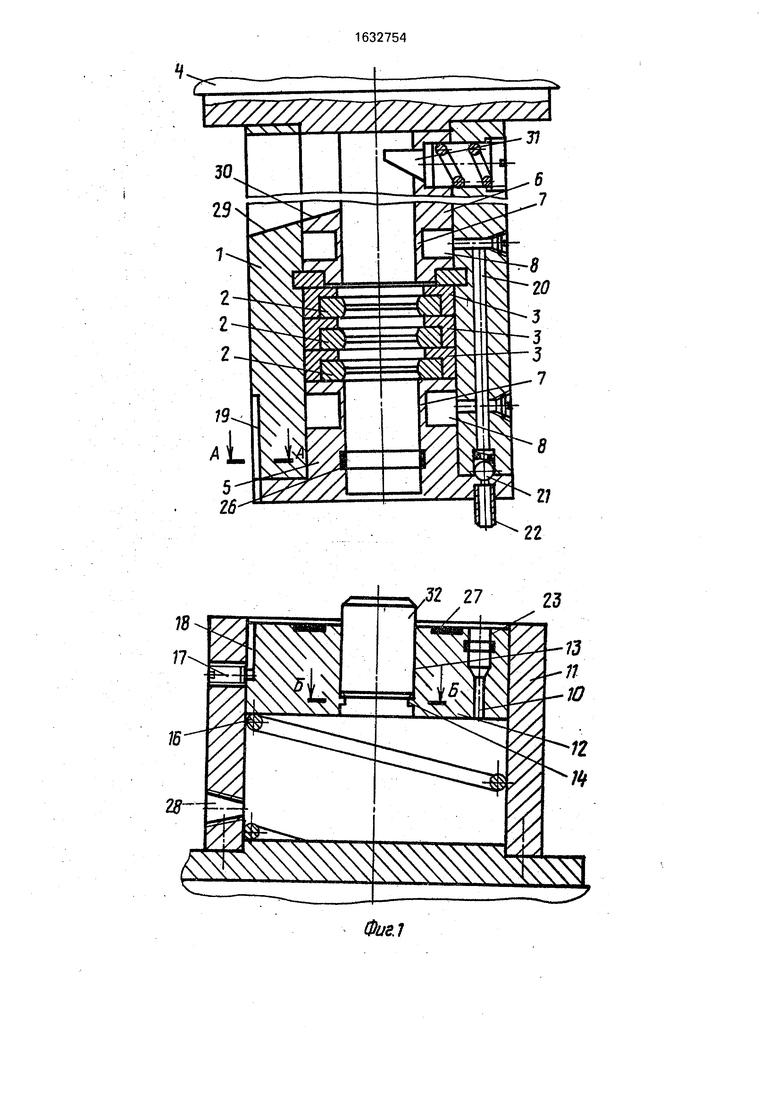

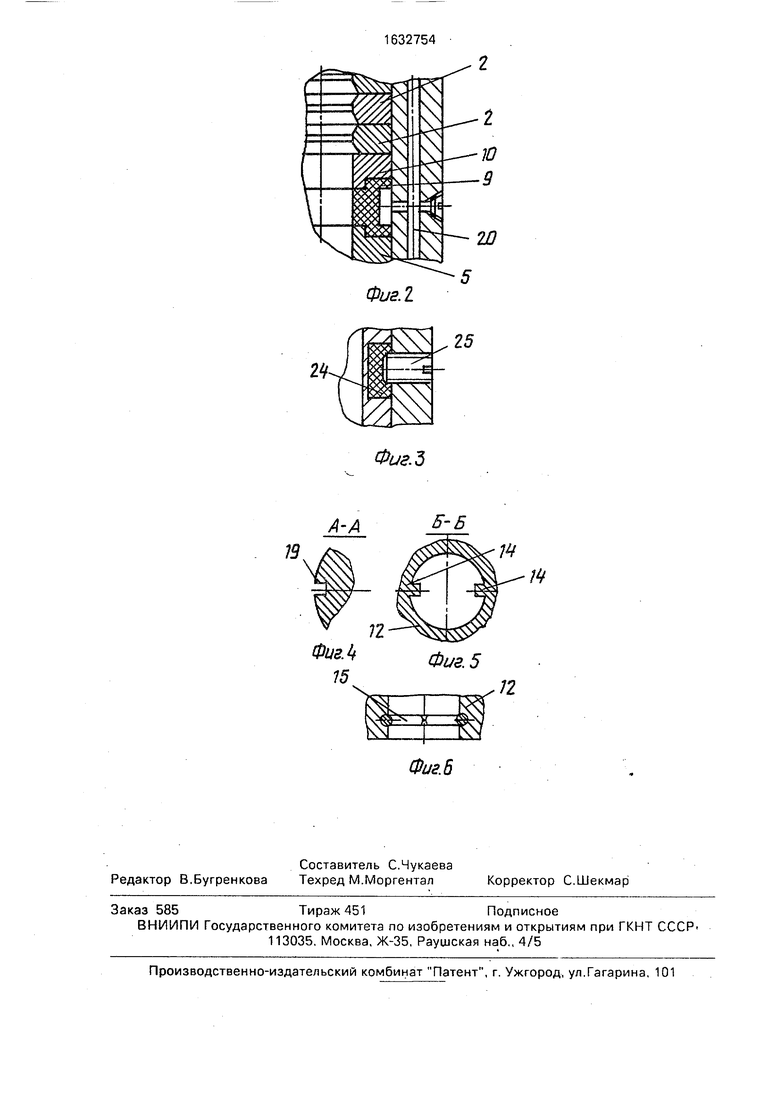

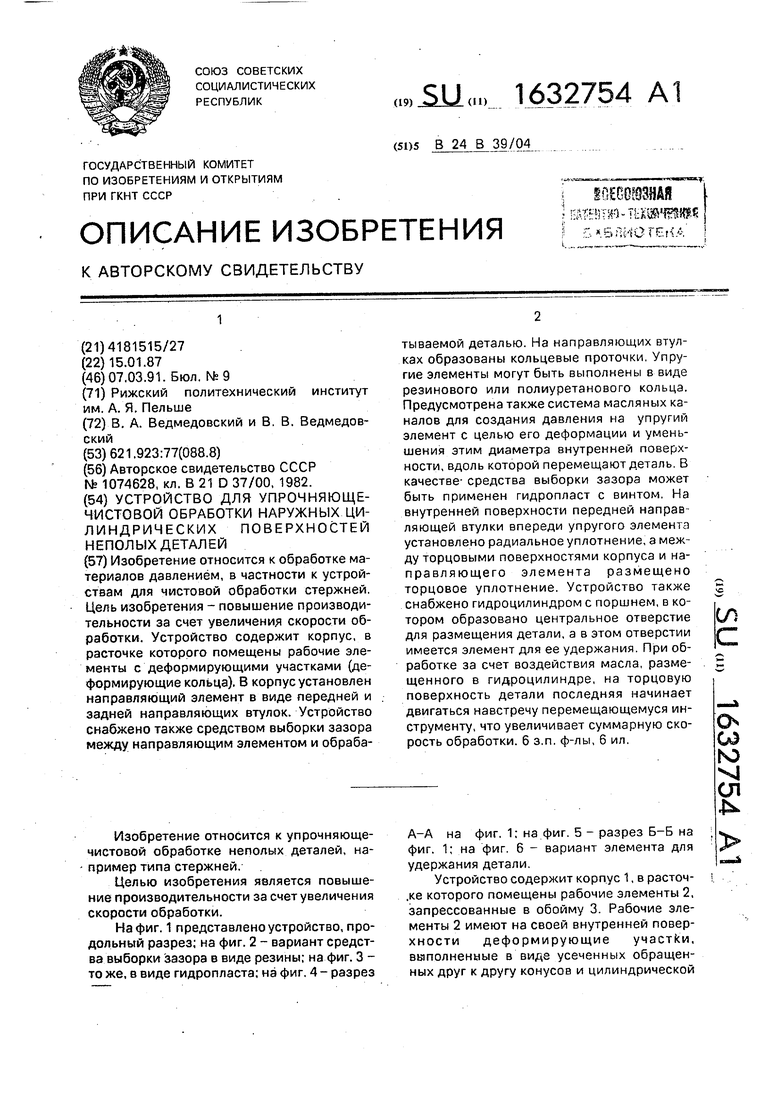

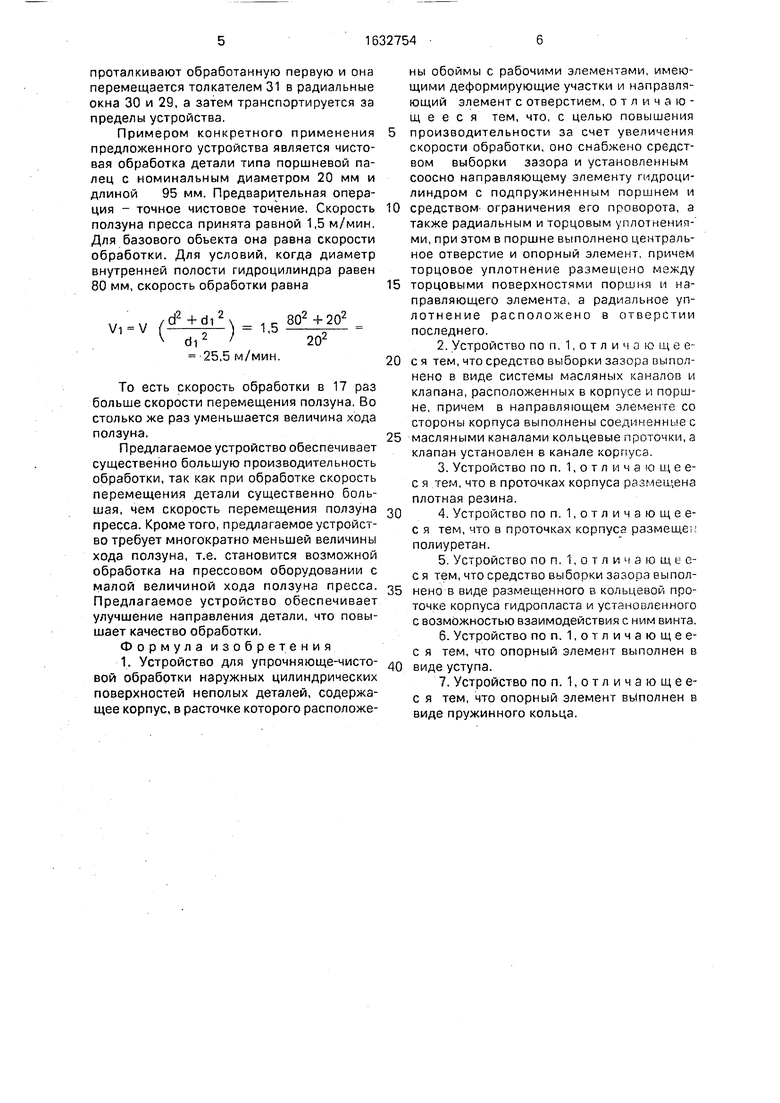

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 - вариант средства выборки зазора в виде резины; на фиг. 3 - то же, в виде гидропласта; на фиг. 4 - разрез

А-А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 1; на фиг. 6 - вариант элемента для удержания детали.

Устройство содержит корпус 1, в расточ- .ке которого помещены рабочие элементы 2, запрессованные в обойму 3. Рабочие элементы 2 имеют на своей внутренней поверхности деформирующие участки, выполненные в виде усеченных обращенных друг к другу конусов и цилиндрической

ленточки между ними, При переходе к каждому последующему рабочему элементу ( в направлении к ползуну 4 пресса) диаметр ленточки выполнен с уменьшением. В корпус 1 установлены передний 5 и задний 6 направляющие элементы с отверстием, а на них получены упругие элементы 7 в виде тонкой стенки, для чего на этих элементах образованы кольцевые проточки 8, В корпус 1 могут быть установлены кольца 9 из плотной резины или полиуретана и размещены между передним направляющим элементом и обоймой 10, Такое же размещение колец 9 может быть предусмотрено вслед за рабочими элементами 2. Устройство снабжено установленным соосно направляющему элементу 5 гидроцилиндром 11 с поршнем 12, в котором выполнено центральное отверстие 13 для размещения детали, а в этом отверстии имеется опорный элемент для ее удержания. Он может быть выполнен в виде уступа 14 (фиг, 5) или пружинного кольца 15 (фиг. 6), установленного в кольцевую канавку. Поршень 12 подпружинен пружиной 16. В устройство введено средство для ограничения проворота поршня 12, выполненное, например, в виде сочетания винта 17 и канавок 18 и 19. Устройство снабжено средством для выборки зазора (с целью исключения прорыва масла) путем создания давления на упругий элемент 7 или кольцо 9. Оно получено в виде системы масляных каналов 20, выполненных в корпусе 1, направляющем элементе 5 и поршне 12, а также установленного в канале корпуса 1 клапана 21, при этом система каналов 20 сообщена с кольцевой проточкой 8 направляющего элемента 5 или с выточкой, имеющейся на кольце 9. Клапан 21 предупреждает слив масла при снятии давления в полости гидроцилиндра 11. Для улучшения взаимного центрирования корпуса 1 и поршня 12 в направляющий элемент 5 запрессована трубка 22, под которую в поршне 12 на продолжении канала 20 получена расточка 23. Средство для выборки зазора может быть выполнено в виде размещенного в кольцевой проточке направляющего элемента гидропласта 24 и взаимодействуюа его с ним винта 25, ввернутого в резьбовое отверстие корпуса 1. В отверстии направляющего элемента 5 перед упругим элементом 7 установлено ради- альное уплотнение 26. Это уменьшает зазоры между деталью до начала обработки. Для создания беззазорного контакта также установлено торцовое уплотнение 27 между торцовыми поверхностями поршня 12 и направляющего элемента 5. В гидроцилиндре 11 имеется резьбовое отверстие 28

для сообщения с системой подпитки маслом (не показано), Для удаления детали после обработки в корпусе 1 и направляющем элементе 6 выполнены совмещенные между собой радиальные окна 29 и 30, а также в устройство введен подпружиненный толкатель 31.

Для расчета устройства предусмотрены формулы, выведенные из условия равенства

объемов масла, вытесненного из полости гидроцилиндра 11 и поступившего в сообщенные полости, где перемещается деталь 32 (объемом пружины 16 пренебрегаем): Hd2 Hidi2,

где Н - рабочий ход поршня 12;

Hi - рабочий ход детали 32, необходимый для обеспечения обработки;

d - диаметр внутренней поверхности гидроцилиндра 11;

di - диаметр центрального отверстия

поршня 12 (диаметр детали).

Скорость перемещения обрабатываемой детали относительно верхней части устройства определяют по формуле

VI «V (Ј±|). v di2

где V - скорость перемещения корпуса 1.

Устройство работает следующим образом.

Предварительно выполняют регулировку диаметра отверстия направляющего элемента 5 путем вращения винта 25 и создания этим определенного давления на стенку упругого элемента 7, Деталь 32 устанавливают в центральное отверстие 13 поршня 12. Включают перемещение ползуна 4

пресса, при этом верхняя часть устройства перемещается вниз и входит в контакт с поршнем 12. При дальнейшем перемещении создается давление в полости гидроцилиндра 11, вытесненное из нее масло

перемещается в полости центрального отверстия 13 и отверстия направляющего элемента 5, перемещая деталь 32 вверх. Радиальные 26 и торцовые 27 уплотнения, а затем упругий элемент 7 препятствуют прорыву масла. В дальнейшем осуществляется обработка наружной цилиндрической поверхности детали 32 рабочими элементами 2, Когда деталь 32 выходит за пределы рабочих элементов 2, она вступает в контакт с

верхним упругим элементом 7. В этот момент движение ползуна 4 пресса прекращают. Следует обратный ход. Поршень 12 под действием пружины 16 возвращается в исходное положение. Затем цикл обработки повторяют. При этом второй деталью 32

проталкивают обработанную первую и она перемещается толкателем 31 в радиальные окна 30 и 29, а затем транспортируется за пределы устройства.

Примером конкретного применения предложенного устройства является чистовая обработка детали типа поршневой палец с номинальным диаметром 20 мм и длиной 95 мм. Предварительная операция - точное чистовое точение. Скорость ползуна пресса принята равной 1,5 м/мин. Для базового объекта она равна скорости обработки. Для условий, когда диаметр внутренней полости гидроцилиндра равен 80 мм, скорость обработки равна

d2 +di di2

-) 1.5

802 + 202 2 О2

25,5 м/мин.

То есть скорость обработки в 17 раз больше скорости перемещения ползуна. Во столько же раз уменьшается величина хода ползуна.

Предлагаемое устройство обеспечивает существенно большую производительность обработки, так как при обработке скорость перемещения детали существенно большая, чем скорость перемещения ползуна пресса. Кроме того, предлагаемое устройство требует многократно меньшей величины хода ползуна, т.е. становится возможной обработка на прессовом оборудовании с малой величиной хода ползуна пресса. Предлагаемое устройство обеспечивает улучшение направления детали, что повышает качество обработки.

Формула изобретения

1. Устройство для упрочняюще-чистовой обработки наружных цилиндрических поверхностей неполых деталей, содержащее корпус, в расточке которого расположены обоймы с рабочими элементами, имеющими деформирующие участки и направляющий элемент с отверстием, отличающееся тем, что, с целью повышения

производительности за счет увеличения скорости обработки, оно снабжено средством выборки зазора и установленным соосно направляющему элементу гидроцилиндром с подпружиненным поршнем и

средством ограничения его проворота, а также радиальным и торцовым уплотнениями, при этом в поршне выполнено центральное отверстие и опорный элемент, причем торцовое уплотнение размеще.чо между

торцовыми поверхностями поршня и направляющего элемента, а радиальное уплотнение расположено в отверстии последнего.

2.Устройство по п.1,отличающее с я тем, что средство выборки зазора выполнено в виде системы масляных каналов и клапана, расположенных в корпусе и поршне, причем в направляющем элементе со стороны корпуса выполнены соединенные с

масляными каналами кольцевые проточки, а клапан установлен в канале корпуса.

3.Устройство поп. 1, о т л и ч а ю щ е е- с я тем, что в проточках корпуса размещена плотная резина.

4. Устройство поп. 1,отличаю щеес я тем, что в проточках корпуса размеще полиуретан.

5 Устройство по п. 1, о т л и ч а ю щ L е- с я тем, что средство выбооки зазора выполнено в виде размещенного в кольцевой проточке корпуса гидропласта и установленного с возможностью взаимодействия с ним винта,

6.Устройство поп. 1,отличающее- с я тем, что опорный элемент выполнен в

виде уступа.

7.Устройство поп. 1,отличающее- с я тем, что опорный элемент выполнен в виде пружинного кольца.

г

А Д

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки штучных заготовок | 1987 |

|

SU1470395A1 |

| Устройство для сборки охватываемой и охватывающей деталей | 1986 |

|

SU1318384A1 |

| Устройство для обработки полых деталей | 1987 |

|

SU1484399A1 |

| Устройство для обработки деталей протягиванием | 1987 |

|

SU1488184A1 |

| Прошивка | 1991 |

|

SU1794636A1 |

| Устройство для одновременной обработки наружных и внутренних поверхностей | 1988 |

|

SU1551526A1 |

| Устройство для прошивания отверстий | 1987 |

|

SU1417991A1 |

| Вибрационный пресс | 1978 |

|

SU795966A1 |

| Инструмент для зачистки отверстий | 1982 |

|

SU1053931A1 |

| Устройство для деформирующей обработки деталей типа стержня | 1987 |

|

SU1433529A1 |

Изобретение относится к обработке материалов давлением, в частности к устройствам для чистовой обработки стержней. Цель изобретения - повышение производительности за счет увеличения скорости обработки. Устройство содержит корпус, в расточке которого помещены рабочие элементы с деформирующими участками (деформирующие кольца). В корпус установлен направляющий элемент в виде передней и задней направляющих втулок. Устройство снабжено также средством выборки зазора между направляющим элементом и обрабатываемой деталью. На направляющих втулках образованы кольцевые проточки. Упругие элементы могут быть выполнены в виде резинового или полиуретанового кольца. Предусмотрена также система масляных каналов для создания давления на упругий элемент с целью его деформации и уменьшения этим диаметра внутренней поверхности, вдоль которой перемещают деталь. В качестве- средства выборки зазора может быть применен гидропласт с винтом. На внутренней поверхности передней направляющей втулки впереди упругого элемента установлено радиальное уплотнение, а между торцовыми поверхностями корпуса и направляющего элемента размещено торцовое уплотнение. Устройство также снабжено гидроцилиндром с поршнем, в котором образовано центральное отверстие для размещения детали, а в этом отверстии имеется элемент для ее удержания. При обработке за счет воздействия масла, размещенного в гидроцилиндре, на торцовую поверхность детали последняя начинает двигаться навстречу перемещающемуся инструменту, что увеличивает суммарную скорость обработки. 6 з.п. ф-лы, 6 ил. сл с о ы ho XI сл Јь

. 5

15

Фиг. I

Фиг.Ъ

12

| Матрица для зачистки и калибровки | 1982 |

|

SU1074628A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1987-01-15—Подача