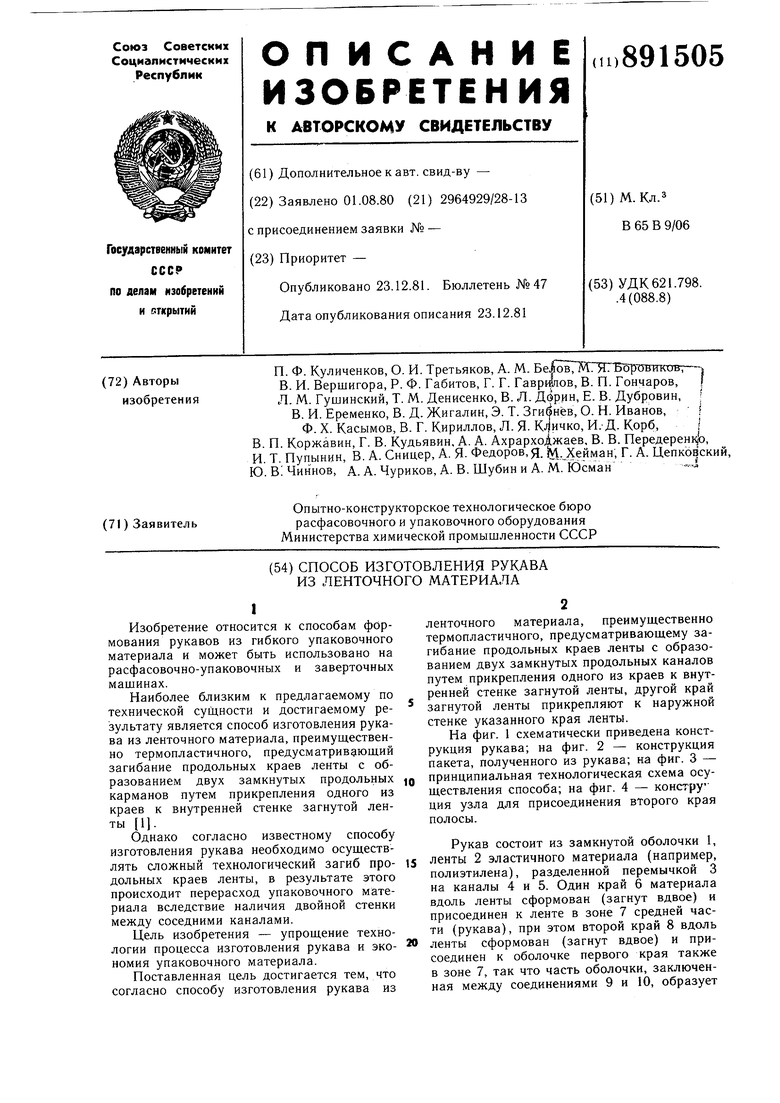

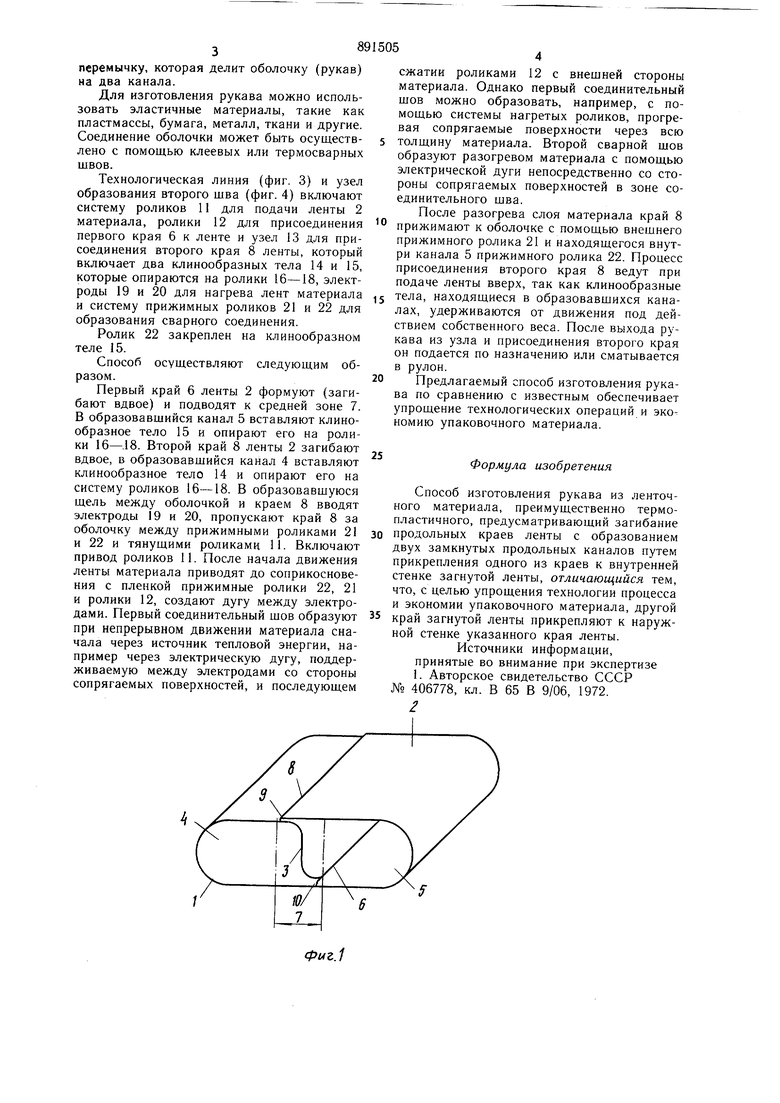

перемычку, которая делит оболочку (рукав) на два канала.

Для изготовления рукава можно использовать эластичные материалы, такие как пластмассы, бумага, металл, ткани и другие. Соединение оболочки может быть осуществлено с помощью клеевых или термосварных швов.

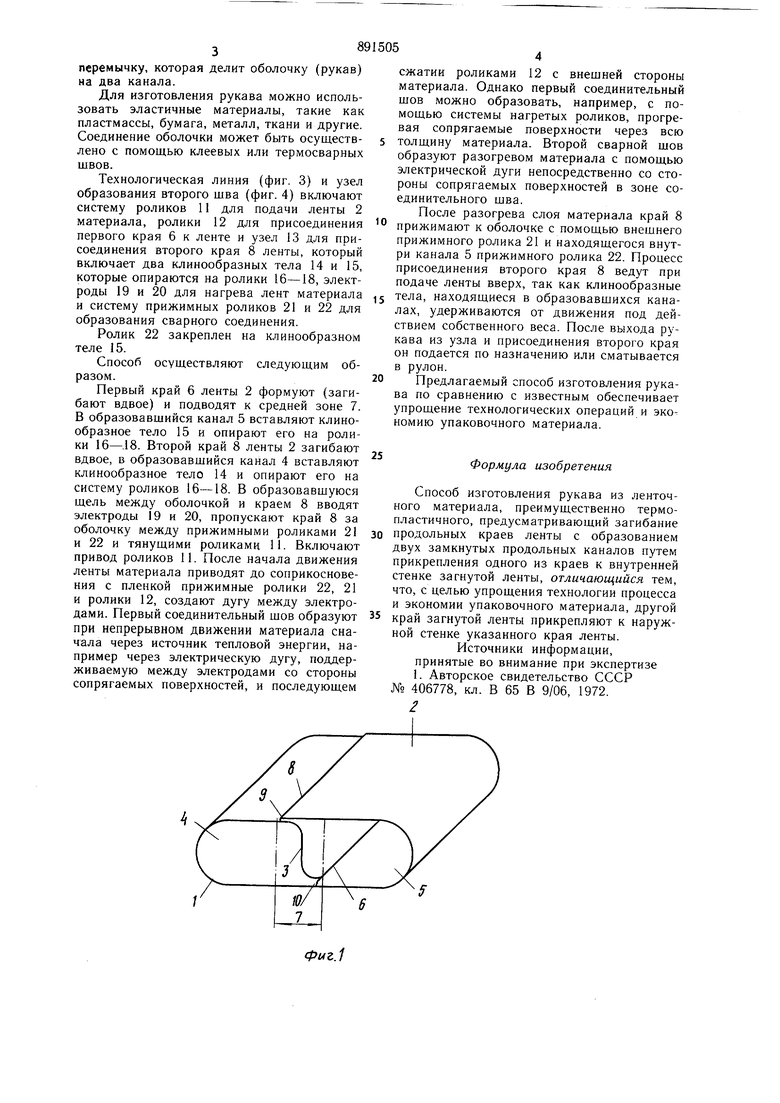

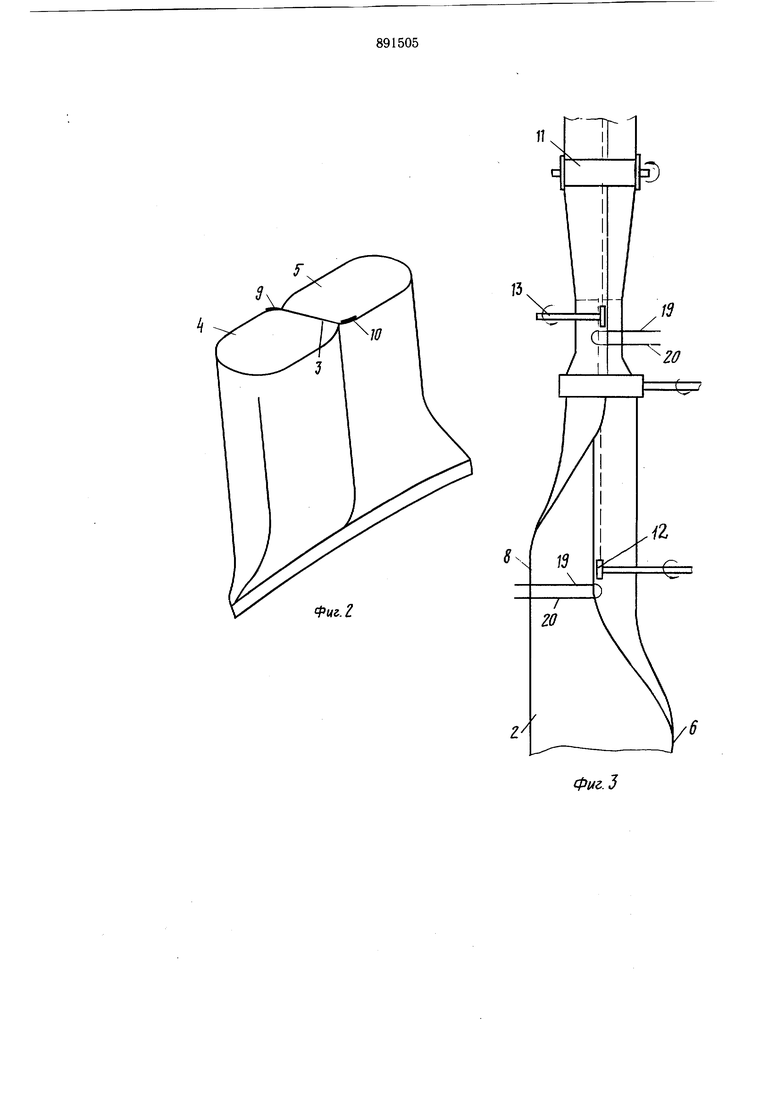

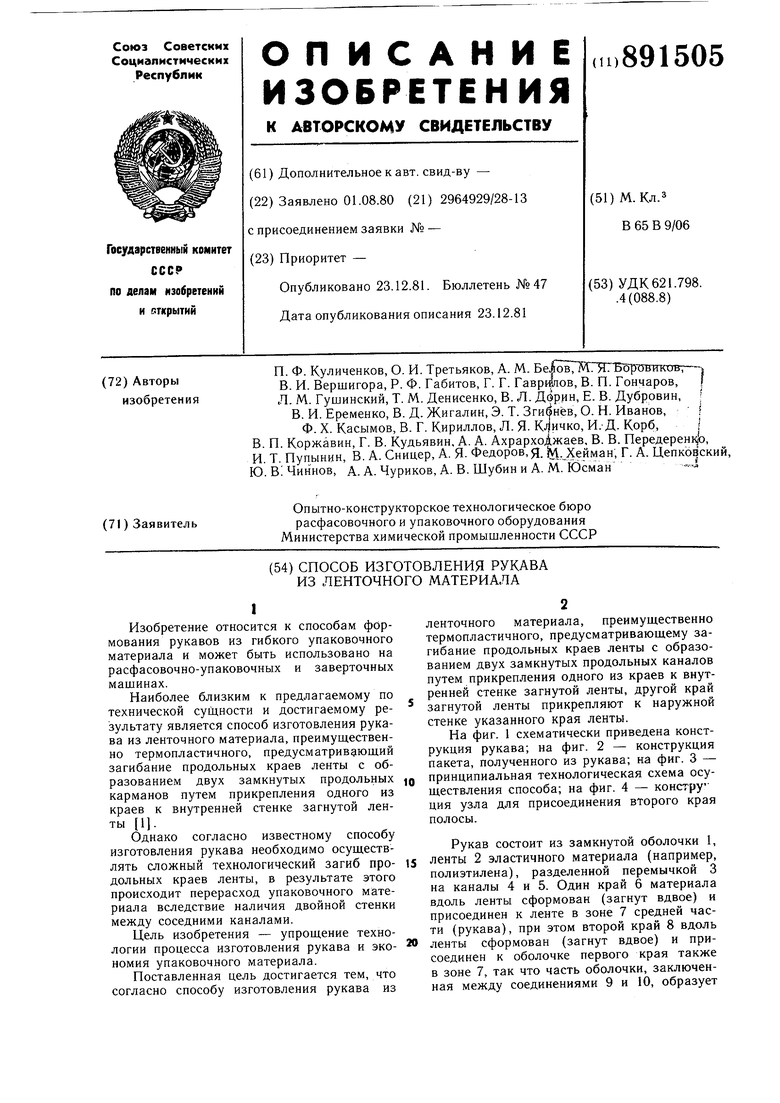

Технологическая линия (фиг. 3) и узел образования второго щва (фиг. 4) включают систему роликов 11 для подачи ленты 2 материала, ролики 12 для присоединения первого края 6 к ленте и узел 13 для присоединения второго края 8 ленты, который включает два клинообразных тела 14 и 15, которые опираются на ролики 16-18, электроды 19 и 20 для нагрева лент материала и систему прижимных роликов 21 н 22 для образования сварного соединения.

Ролик 22 закреплен на клинообразном теле 15.

Способ осуществляют следующим образом.

Первый край 6 ленты 2 формуют (загибают вдвое) и подводят к средней зоне 7. В образовавщийся канал 5 вставляют клинообразное тело 15 и опирают его на ролики 16-.18. Второй край 8 ленты 2 загибают вдвое, в образовавщийся канал 4 вставляют клинообразное тело 14 и опирают его на систему роликов 16-18. В образовавщуюся щель между оболочкой и краем 8 вводят электроды 19 и 20, пропускают край 8 за оболочку между прижимными роликами 21 н 22 я тянущими роликами 11. Включают привод роликов 11. После начала движения ленты материала приводят до соприкосновения с пленкой прижимные ролики 22, 21 и ролики 12, создают дугу между электродами. Первый соединительный щов образуют при непрерывном движении материала сначала через источник тепловой энергии, например через электрическую дугу, поддерживаемую между электродами со стороны сопрягаемых поверхностей, и последующем

сжатии роликами 12 с внещней стороны материала. Однако первый соединительный щов можно образовать, например, с помощью системы нагретых роликов, прогревая сопрягаемые поверхности через всю

толщину материала. Второй сварной щов образуют разогревом материала с помощью электрической дуги непосредственно со стороны сопрягаемых поверхностей в зоне соединительного щва.

После разогрева слоя материала край 8

прижимают к оболочке с помощью внещнего прижимного ролика 21 и находящегося внутри канала 5 прижимного ролика 22. Процесс присоединения второго края 8 ведут при подаче ленты вверх, так как клинообразные

тела, находящиеся в образовавщихся каналах, удерживаются от движения под действием собственного веса. После выхода рукава из узла и присоединения второго края он подается по назначению или сматывается в рулон.

Предлагаемый способ изготовления рукава по сравнению с известным обеспечивает упрощение технологических операций и экономию упаковочного материала.

Формула изобретения

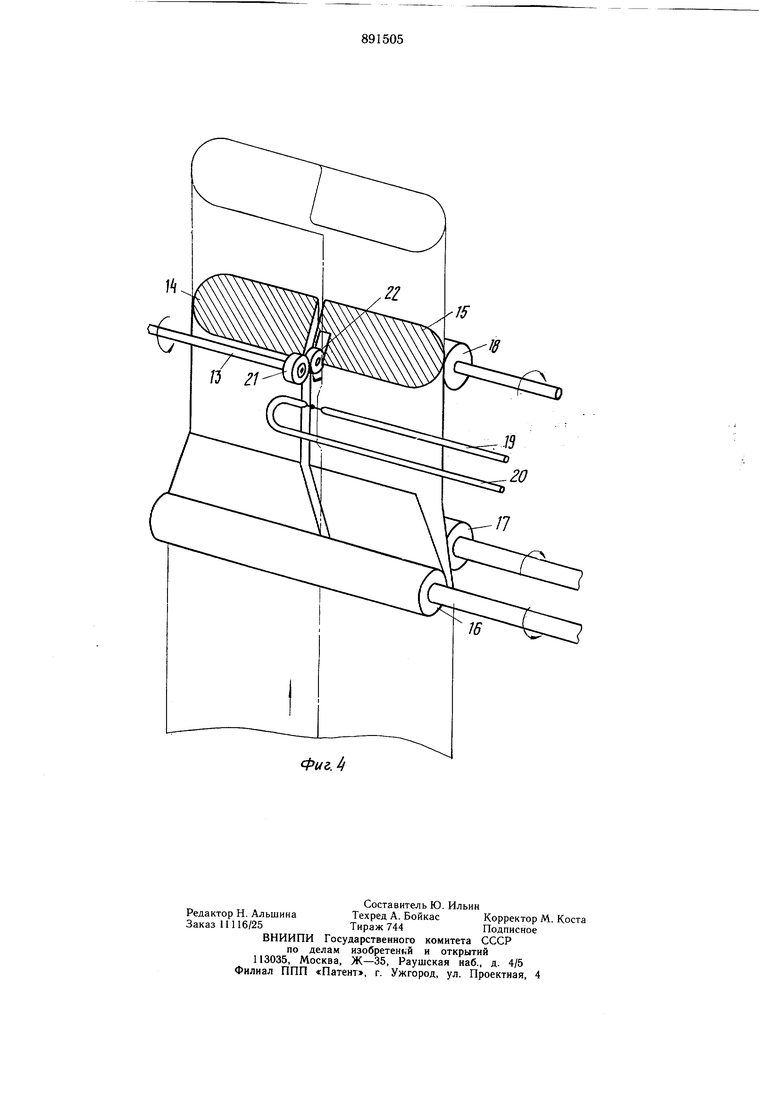

Способ изготовления рукава из ленточного материала, преимущественно термопластичного, предусматривающий загибание продольных краев ленты с образованием двух замкнутых продольных каналов путем прикрепления одного из краев к внутренней стенке загнутой ленты, отличающийся тем, что, с целью упрощения технологии процесса и экономии упаковочного материала, другой край загнутой ленты прикрепляют к наружной стенке указанного края ленты. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 406778, кл. В 65 В 9/06, 1972.

/

J3

Авторы

Даты

1981-12-23—Публикация

1980-08-01—Подача