Область техники

Изобретение относится к оборудованию полиграфической отрасли, в частности к устройствам для изготовления переплетных крышек для книг и другой полиграфической продукции.

Уровень техники

Известно устройство - крышкоделательная машина (патент РФ №60705, дата публикации 31.01.1942 г.). Крышкоделательная машина содержит рабочую поверхность, механизм подачи отстава, механизм подачи сторонок с присосными головками, магазин для коленкоров, магазина для отстава, магазин для сторонок, планку с присосами, механизм для выравнивания положения сторонок и механизм для выравнивания положения отстава, клеемазальный цилиндр и ролики для загиба кромок.

Присосы головки присасывают отстав из магазина. При последующем ходе присосы головки переносят отстав на рабочую секцию. В средней части рабочей секции расположена планка с присосами, служащая для удерживания принятого от головки отстава в требуемом положении. Производят нанесение клея. Опускающаяся головка накладывает на коленкор сторонки картона и отстав.

Далее обеспечивают загибку поперечных кромок. При опускании головки кромки проходят мимо роликов, расставленных точно по поперечным кромкам картона, и подворачиваются на 90° вверх. Вслед за этим ролики движутся по столу на 15-20 мм внутрь и подворачивают смазанные ранее клеем кромки. Для лучшей затяжки кромок ролики при поступательном движении вовнутрь не вращаются вокруг своей оси, а при ходе назад (наружу) катятся нормально. Здесь же происходит заделка уголков при помощи пружинящих планочек. Далее обеспечивают загибку продольных (боковых) кромок при помощи роликов способом, аналогичным описанному выше.

Наиболее близким техническим решением (прототипом) является крышкоделательная машина (патент РФ №2042528, дата публикации 27.08.1995 г.). Крышкоделательная машина содержит рулонодержатель с тормозным приспособлением, клеевой аппарат, магазин картонных сторонок, механизм подачи отстава, толкатель для подачи картонных сторонок, тянущую каретку с приводом возвратно-поступательного перемещения, зажим, двухканальный сканирующий оптико-электронный блок, электронный блок, механизм вырубки уголков кроющего материала, механизм продольной загибки клапанов, механизм рубки кроющего материала, механизм обжатия готовой крышки, и индикатор.

Кроющий материал выводится из рулона, а с помощью клеевого аппарата осуществляется нанесение клея по всей поверхности кроющего материала. При дальнейшем движении кроющего материала на соответствующих позициях осуществляется: вывод картонных сторонок и укладка их на проклеенную поверхность кроющего материала, подача и прокатка отстава, поперечная рубка кроющего материала и продольная и поперечная загибка клапанов обложки.

Транспортировка кроющего материала вдоль машины осуществляется пошагово с помощью тянущей каретки, связанной с приводом возвратно-поступательного перемещения. На тянущей каретке закреплен зажим, который в момент рабочего хода тянущей каретки опускается, зажимает кроющий материал с приклеенными к нему картонными сторонками и протягивает его на один шаг. При холостом ходе тянущей каретки зажим поднимается и освобождает кроющий материал, каретка возвращается в исходное положение. В каждом цикле работы крышкоделательной машины во время выстоя кроющего материала осуществляется: загибка клапанов, заправка углов, рубка кроющего материала в поперечном направлении, а также контроль положения кромок картонной сторонки относительно меток, нанесенных на кроющий материал.

Недостатком прототипа является недостаточно высокая производительность, а также наличие элементом склейки кроющего материала между собой по краю переплетной крышки, что негативно сказывается на ее качестве, в том числе на дальнейшей износостойкости в процессе эксплуатации.

Техническим результатом предлагаемого изобретения является повышение производительности крышкоделательной машины, а также повышение качества, в том числе износостойкости, и надежности склеивания элементов переплетной крышки.

Поставленный технический результат достигается за счет того, что крышкоделательная машина содержит рабочий стол, первые средства позиционирования, вторые средства позиционирования, направляющую, блок загибки и блок управления, рабочий стол содержит столешницу и опорную часть, столешница ограничена рабочей поверхностью и нижней поверхностью, расположенными с противоположных сторон столешницы по отношению друг к другу, опорная часть присоединена к столешнице, столешница снабжена светопрозрачной частью, источником света, перфорированной частью и средством создания разряжения, источник света расположен под светопрозрачной частью со стороны нижней поверхности, средство создания разряжения расположено с обеспечением втягивания воздуха через перфорированную часть, первые средства позиционирования закреплены на рабочем столе, первые средства позиционирования установлены с обеспечением возможности нахождения в двух состояниях: частичного возвышения над рабочей поверхностью и невозвышения над рабочей поверхностью, направляющая соединена с рабочим столом, вторые средства позиционирования установлены на направляющей с возможностью их перемещения по ней, кроме того направляющая или вторые средства позиционирования выполнены с возможностью изменения расстояния между вторыми средствами позиционирования и рабочей поверхностью, блок загибки закреплен на рабочем столе, блок загибки содержит две пары прижимных валов, первый датчик, второй датчик, опорный элемент, загибающий вал, при этом каждый прижимной вал и загибающий вал снабжены соответствующими им приводными элементами, причем приводной элемент загибающего вала содержит шаговый двигатель, загибающий вал расположен между парами прижимных валов, загибающий вал снабжен щетинками, по крайней мере часть которых расположена с образованием загибающего элемента, расположенного по длине загибающего вала, при том, что щетинки загибающего элемента по отношению к соседним зонам загибающего вала возвышаются в радиальном направлении, первый датчик установлен между первыми средствами позиционирования и первой парой прижимных валов, второй датчик расположен между первой парой прижимных валов и загибающим валом, первый датчик и второй датчик соединены с блоком управления, опорный элемент расположен под загибающим валом, блок управления соединен с приводными элементами загибающего вала и приводными элементами прижимных валов.

Краткое описание чертежей

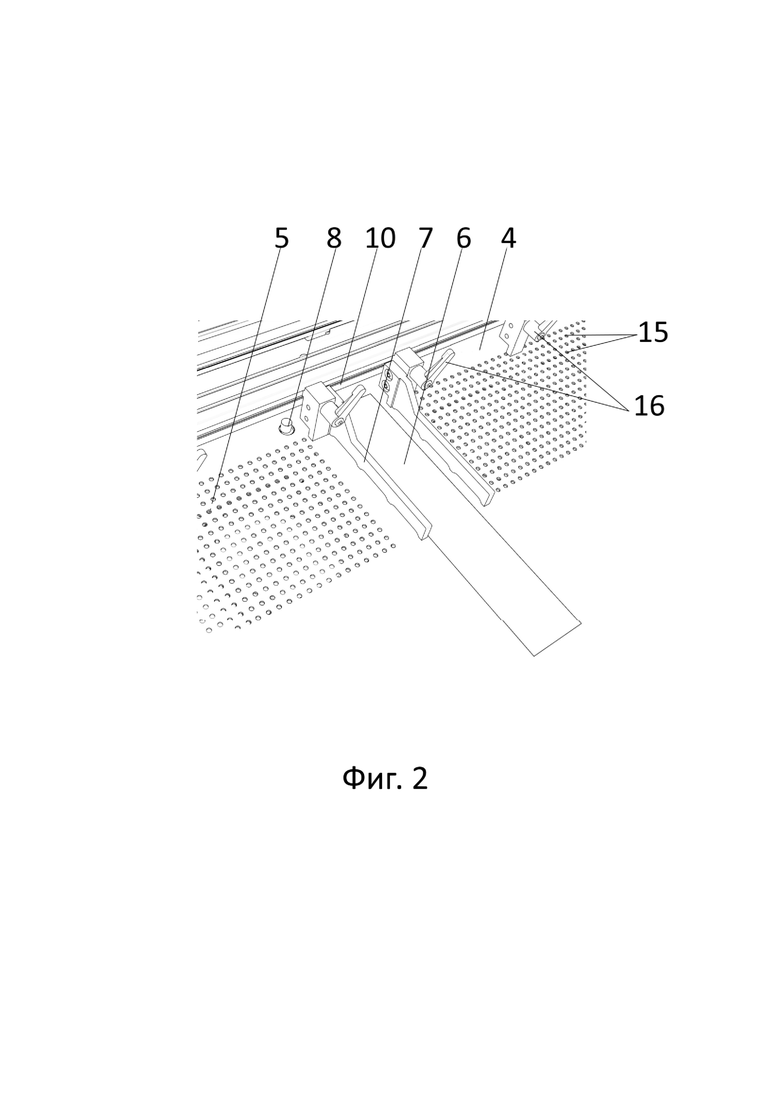

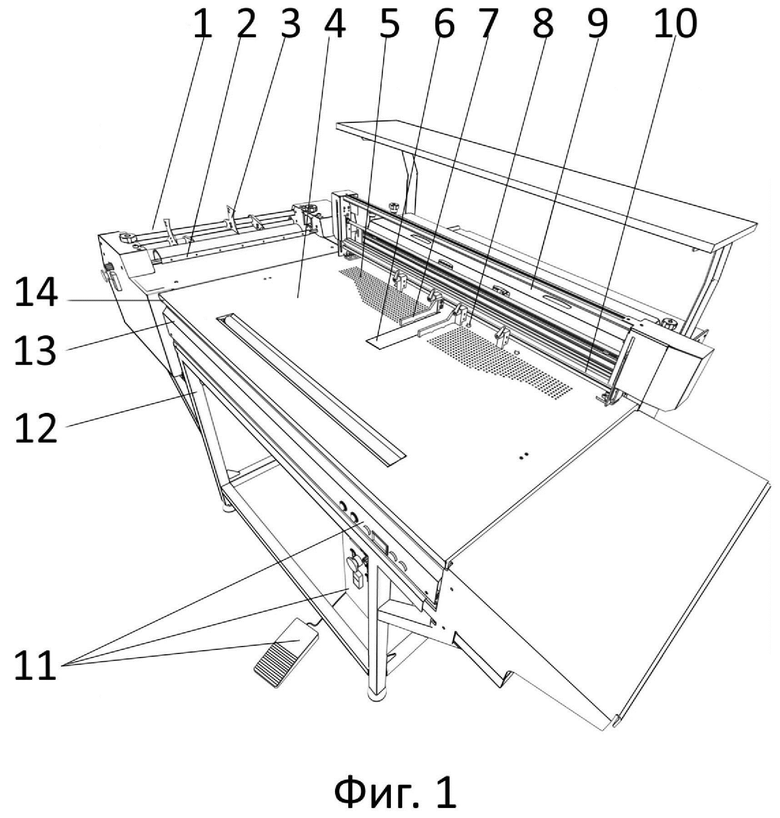

Изобретение поясняется чертежами (фиг. 1-7), где на фиг. 1 показан общий вид крышкоделательной машины, на фиг. 2 показана часть рабочего стола с первым средством позиционирования и вторым средством позиционирования, на фиг. 3 схематично показан блок загибки с вводимой в него заготовкой, на фиг. 4 схематично показан блок загибки с заготовкой, прошедшей первый датчик, на фиг. 5 схематично показан блок загибки в момент загибки края покровного материала, на фиг. 6 схематично показан блок загибки с загнутым краем покровного материала, на фиг. 7 показана полиграфическая продукция с переплетной крышкой.

На фигурах обозначены: клеевой узел 1, прижимная планка 2, перо 3, рабочая поверхность 4, перфорированная часть 5, светопрозрачная часть 6, второе средство позиционирования 7, первое средство позиционирования 8, блок загибки 9, направляющая 10, блок управления 11, опорная часть 12, рабочий стол 13, столешница 14, отверстие 15, фиксатор 16, сторонка 17, покровной материал 18, первый датчик 19, первая пара прижимных валов 20, второй датчик 21, загибающий вал 22, щетинка 23, вторая пара прижимных валов 24, свободный сектор 25, опорный элемент 26, книжный блок 27, отстав 28, корешок 29, переплетная крышка 30.

Общие замечания

Переплетная крышка, согласно ГОСТ Р 7.0.3-2006 Национальный стандарт Российской Федерации. Система стандартов по информации, библиотечному и издательскому делу издания. Основные элементы. Термины и определения, представляет собой основную часть переплета, состоящую из сторонок и корешка с отставом, покрытых покровным материалом.

Сторонка, согласно ГОСТ Р 7.0.3-2006 Национальный стандарт Российской Федерации. Система стандартов по информации, библиотечному и издательскому делу издания. Основные элементы. Термины и определения, представляет собой деталь переплетной крышки из листов картона или другого плотного материала, имеющую формат издания (различаются передняя сторонка и задняя сторонка переплетной крышки).

Корешок, согласно ГОСТ Р 7.0.3-2006 Национальный стандарт Российской Федерации. Система стандартов по информации, библиотечному и издательскому делу издания. Основные элементы. Термины и определения, представляет собой часть переплетной крышки, соединяющая его переднюю сторонку и заднюю сторонку и прикрывающая корешок книжного блока.

Книжный блок, согласно ГОСТ Р 7.0.3-2006 Национальный стандарт Российской Федерации. Система стандартов по информации, библиотечному и издательскому делу издания. Основные элементы. Термины и определения, представляет собой основную часть материальной конструкции издания, состоящая из комплекта листов, расположенных в определенной последовательности, скрепленных между собой для вставки в переплетную крышку.

Отстав, согласно ГОСТ Р 7.0.3-2006 Национальный стандарт Российской Федерации. Система стандартов по информации, библиотечному и издательскому делу издания. Основные элементы. Термины и определения, представляет собой полоску плотной бумаги или картона, наклеиваемая на корешок переплетной крышки для придания ему прочности и упругости.

Здесь и далее упоминание верхний и нижний соотносятся с учетом направления вектора силы тяжести при обычном для данного устройства расположении в процессе использования. Термины горизонтально и вертикально и их производные понимаются в смысле расположения перпендикулярно вектору силы тяжести или параллельно ему, соответственно.

Крепление различных блоков, узлов и отдельных элементов устройства может быть осуществлено непосредственно, или посредством различных промежуточных элементов. Возможно осуществление крепления одного узла, блока или элемента устройства к другому через другой его узел или блок. Таким образом крепление понимается в данном случае как любое присоединение элементов устройства друг к другу, так и любое другое присоединение, обеспечивающее конструктивное единство. Конструктивное соединение обеспечивает пространственное взаимное расположение и удержание составных элементов устройства с обеспечением его конструктивного единства и работоспособности. Конструктивное соединение имеет сложную конфигурацию с развитой пространственной структурой, в том числе с различными выступающими элементами.

Раскрытие изобретения

В качестве оборудования для изготовления переплетной крышки 30 используют крышкоделательные машины. Основными элементами крышкоделательной машины являются рабочий стол 13, первые средства позиционирования 8, вторые средства позиционирования 7, клеевой узел 1, блок загибки 9 и блок управления 11.

Рабочий стол 13 (фиг. 1) выполнен в виде горизонтально расположенного плоского элемента (столешницы 14) и опорной части 12. Опорная часть 12 выполнена с обеспечением устойчивого положения столешницы 14 на некотором расстоянии от поверхности установки (пола). Опорная часть 12 присоединена к столешнице 14. Опорная часть 12 может быть выполнена в виде станины или рамы. Столешница 14 рабочего стола 13 ограничена рабочей поверхностью 4 и нижней поверхностью. Рабочая поверхность 4 и нижняя поверхность выполнены наибольшей площади и расположены с противоположных сторон столешницы 14 по отношению друг к другу. Рабочая поверхность 4 устройства выполнена с обеспечением возможности размещения на ней элементов переплетной крышки 30 и осуществления над ними всех необходимых операций. Столешница 14 снабжена светопрозрачной частью 6 с источником света и перфорированной частью 5 со средством создания разряжения.

Светопрозрачная часть 6 (фиг. 2) представляет собой часть столешницы 14, выполненную из светопрозрачного материала и расположенную в ее центральной части. Светопрозрачная часть 6 выполнена в виде полосы. Светопрозрачная часть 6 снабжена источником света. При этом источник света расположен со стороны нижней поверхности столешницы 14 с обеспечением возможности прохождения светового потока сквозь светопрозрачную часть 6 на рабочую поверхность 4.

Перфорированная часть 5 (фиг. 2) представляет собой часть столешницы с перфорацией (отверстиями 15). Со стороны нижней поверхности закреплено средство создания разряжения. Средство создания разряжения выполнено и установлено с обеспечением всасывания воздуха через перфорацию (отверстия 15) и создания притяжения (прижимного усилия) для удержания покровного материала 18, при его расположении на рабочей поверхности 4. В частном случае в качестве средства создания разряжения может быть использован как вакуумный насос, так и промышленный вентилятор. Отверстия 15 перфорации, в частном случае, расположены рядами для обеспечения визуального позиционирования покровного материала 18 на рабочей поверхности 4.

Первые средства позиционирования 8 (фиг. 2) установлены на рабочем столе, или в частности непосредственно в столешнице 14. Первые средства позиционирования 8 выполнены с обеспечением возможности их нахождения в двух состояниях: частичного возвышения над рабочей поверхностью 4 и невозвышения над ней, т.е. нахождения верхней части первого средства позиционирования 8 в плоскости рабочей поверхности 4 или ниже уровня рабочей поверхности 4. При возвышении первых средств позиционирования 8 над рабочей поверхностью 4 они служат для ограничения перемещения переплетной крышки 30 в направлении блока загибки 9. При их погружении в столешницу (или невозвышении) обеспечивают беспрепятственное перемещение переплетной крышки 30 в блок загибки 9. Первые средства позиционирования 8 расположены вблизи блока загибки 9.

Вторые средства позиционирования 7 (фиг. 2) выполнены с обеспечением позиционирования мест расположения сторонок 17 и отстава 28 на покровном материале 18. Вторые средства позиционирования 7 выполнены, в частном случае, в виде двух длинных упоров и двух коротких упоров. В другом частном случае количество длинных упоров и коротких упоров может быть выполнено большим. Длинные упоры расположены в целом перпендикулярно направляющей 10. Длинные упоры предназначены для позиционирования отстава 28 между ними, а также каждой из сторонок 17 с противоположной стороны от соответствующего этой сторонке 17 длинного упора по отношению к отставу 28. Длинные упоры расположены между двумя короткими упорами. Короткие упоры предназначены для позиционирования края каждой из сторонок 17, наиболее удаленного от отстава 28. Вторые средства позиционирования 7 закреплены на направляющей 10 и установлены над поверхностью рабочего стола 13. Вторые средства позиционирования 7 выполнены с обеспечением возможности их перемещения по направляющей 10 с обеспечением изменения расстояния между ними. Вторые средства позиционирования 7 снабжены фиксаторами 16 для фиксации вторых средств позиционирования 7 неподвижно относительно направляющей 10.

Направляющая 10 (фиг. 1), в частном случае, может быть закреплена на рабочем столе 13 или на корпусе блока загибки 9. В частном случае направляющая 10 может быть закреплена к опорной части 12 рабочего стола 13 через какие-либо соединительные элементы или стойки. При этом направляющая 10 выполнена с обеспечением возможности поднятия вторых средств позиционирования 7 над рабочей поверхностью 4 и опускания вторых средств позиционирования 7 в положение непосредственной близости с рабочей поверхностью 4. При этом зазор между рабочей поверхностью 4 и вторыми средствами позиционирования 7, при опускании вторых средствах позиционирования 7, выполнен меньшим, чем толщина картона, из которого выполнены сторонки 17 и отстав 28, с обеспечением упора сторонок 17 и отстава 28 во вторые средства позиционирования 7. Данная возможность может быть осуществлена путем выполнения выступов на втором средстве позиционирования 7 со стороны, обращенной к рабочей поверхности 4, или задана программно блоком управления 11.

Третье средство позиционирования представляет собой упор, выполненный с обеспечением возможности установки на рабочей поверхности 4. Третье средство позиционирования предназначено для ограничения перемещения покровного материала 18 в направлении, параллельном блоку загибки 9. В частном случае третье средство позиционирования выполнено в виде упора с выступом, размещаемым в одном из отверстий 15 перфорации перфорированной части 5 или в виде магнитного упора, фиксируемого на рабочей поверхности 4 посредством магнитного поля.

Клеевой узел 1 (фиг. 1) выполнен с обеспечением возможности равномерного нанесения клея на покровной материал 18 с одной его стороны. Клеевой узел 1, в частном случае, содержит по крайней мере один клеевой вал, емкость с клеем, средство регулировки клеевого слоя, прижимную планку 2 с перьями 3, и, в частном случае, средство подогрева. В частном случае в клеевом узле 1 использовано два клеевых вала. Нижний клеевой вал расположен с обеспечением возможности смачивания его клеем из емкости с клеем и передачи клея на верхний клеевой вал. Другой (верхний) клеевой вал предназначен для нанесения клея на покровной материал 18. При этом емкость с клеем может быть снабжена средством поднятия и опускания, для удобства эксплуатации и обслуживания клеевого узла 1. Также емкость с клеем может быть снабжена средством подогрева, для обеспечения использования горячего клея. Средство регулировки клеевого слоя выполнено с обеспечением возможности регулировки толщины клеевого слоя, наносимого на покровной материал 18. Прижимная планка 2 выполнена с обеспечением введения покровного материала 18 в контакт с клеевым валом и поддержания покровного материала 18 в месте соприкосновения с клеевым валом для нанесения клея на всю поверхность покровного материала 18. При этом перья 3 выполнены с обеспечением отделения покровного материала 18 от клеевого вала и направления смазанного клеем покровного материала 18 в необходимом направлении. При этом установлены перья 3 двух типов - «разворотное» и «проходное», обеспечивающие соответственно направление покровного материала 18 на рабочую поверхность 4 или в противоположную сторону. Клеевой узел 1 в частном случае установлен вдоль одного из краев рабочего стола 13.

Блок загибки 9 (фиг. 1) выполнен с обеспечением загиба края покровного материала 18 на сторонки 17 и отстав 28. Блок загибки 9 закреплен на рабочем столе 13 со стороны одного из краев столешницы 14. Блок загибки 9 в частном случае может быть закреплен как непосредственно к столешнице 14, так и присоединен к опорной части 12 или иметь любое другое крепление, обеспечивающее позиционирование блока загибки 9 относительно рабочей поверхности 4. При этом блок загибки 9 примыкает к рабочей поверхности 4 с обеспечением удобства передачи заготовки между ними. Блок загибки 9 содержит загибающий вал 22, первый датчик 19, второй датчик 21, две пары прижимных валов (первую пару прижимных валов 20 и вторую пару прижимных валов 24), а также опорный элемент 26.

Каждый прижимной вал и загибающий вал 22 (фиг. 3-6) снабжены соответствующими им приводными элементами. Приводной элемент представляет собой совокупность средств, предназначенных для приведения в действие (во вращение) прижимного вала или загибающего вала 22. В качестве приводного элемента в частном случае может быть использован шкив и ремень, соединенный с двигателем. В качестве двигателя для загибающего вала 22, а также в частном случае для прижимных валов, может быть использован шаговый двигатель. Шаговый двигатель обеспечивает вращение путем набора поворотов на определенный угол поворота. Посредством шагового двигателя возможно обеспечение определенного положения загибающего вала 22 при его остановке, путем установки угла поворота и количеств этих поворотов.

Загибающий вал 22 снабжен щетинками 23. Щетинки 23 расположены с образованием загибающего элемента. Загибающий элемент расположен по длине загибающего вала 22. Щетинки 23 загибающего элемента по отношению к соседним зонам загибающего вала 22 возвышаются в радиальном направлении, с образованием по крайней мере двух секторов: загибающий элемент и свободный сектор 25 (сектор, согласно определению, приведенному в Толковом словаре Ушакова на сайте dic.academic.ru/dic.nsf/ushakov/1020734, дата обращения 29.04.2022 г., представляет собой часть площади криволинейной фигуры, ограниченную двумя прямыми, исходящими из одной точки внутри фигуры, и дугой между ними).

Щетинки 23 представляют собой жесткие нитевидные элементы, выполненные из шерсти животных или неорганических материалов. Применение данного термина для подобного вида изделий приведено в ГОСТ 28638-90 Государственный стандарт СССР Изделия щетинно-щеточные бытового назначения. Общие технические условия. Также согласно информации в википедии на сайте https://translated.turbopages.org/proxy u/en-ru.ru.7736c358-62ea6048-0147f443-74722d776562/https/en.wikipedia.org/wiki/Bristles, дата обращения 03.08.2022 г. - «Щетина - это жесткий волос или перо (натуральное или искусственное), либо на животном, таком как свинья, растение, либо на инструменте, таком как щетка или метла».

Свободный сектор 25 может быть снабжен щетинками 23 или на свободном секторе 25 щетинки 23 могут отсутствовать. При этом щетинки 23, образующие загибающий элемент, имеет большую длину, чем щетинки 23 свободного сектора 25, если таковые имеются. В частном случае щетинки 23 установлены пучками. Указанные пучки расположены рядами. Каждый ряд пучков расположен по направлению длины загибающего вала 22 от одного его конца до другого. Ряды расположены в целом на равном расстоянии друг от друга.

Загибающий вал 22 выполнен и установлен с обеспечением возможности регулировки скорости его вращения и высоты загибающего вала 22 над опорным элементом 26. Регулировка скорости обеспечена за счет использования в качестве приводного элемента для работы загибающего вала 22 шагового двигателя со средствами передачи крутящего момента. В качестве средств передачи крутящего момента в частном случае может быть использован шкив, установленный на загибающем валу 22 и ремень, служащий для передачи крутящего момента от шагового двигателя. Загибающий вал 22 расположен между двумя парами прижимных валов (первой парой прижимных валов 20 и второй парой прижимных валов 24).

Первый датчик 19 и второй датчик 21 (фиг. 3-6) выполнены с обеспечением возможности определения приближения заготовки (покровной материал 18 с приклеенными к нему сторонками 17 и отставом 28). В частном случае в качестве первого датчика 19 и второго датчика 21 могут быть использованы оптические датчики. Оптический датчик содержит излучатель светового луча и приемник светового луча. Свет от излучателя попадает на приемник, что говорит об отсутствии каких-либо предметов между ними. Прерывание светового луча свидетельствует о том, что между излучателем и приемником расположен какой-то предмет. Первый датчик 19 и второй датчик 21 электрически соединены с блоком управления 11 с обеспечением передачи электрических сигналов между ними.

Прижимные валы расположены попарно (первая пара прижимных валов 20 и вторая пара прижимных валов 24) с противоположных сторон от загибающего вала 22. Прижимные валы одной пары (первой пары прижимных валов 20 или второй пары прижимных валов 24) расположены на расстоянии друг от друга, обеспечивающем прохождение между ними заготовки и прижатия элементов будущей переплетной крышки 30 друг к другу. Прижимные валы одной пары вращаются в разные стороны, продвигая таким образом объект, расположенный между ними. В качестве приводного элемента на каждый прижимной вал устанавливают шкив (шкивы) с канавкой. В указанной канавке расположен ремень, передающий вращающий момент от шагового двигателя. В частном случае для первой пары прижимных валов 20 использован один двигатель. При этом ремни установлены специальным образом, с обеспечением вращения прижимных валов первой пары прижимных валов 20 в противоположные стороны. Аналогично выполнен приводной элемент второй пары прижимных валов 24. В другом частном случае возможно выполнение передачи крутящего момента на первую пару прижимных валов 20 и на вторую пару прижимных валов 24 от одного двигателя. Прижимные валы с приводными элементами выполнены и установлены с обеспечением регулировки скорости (в том числе нулевой (старт и остановка)) и направления их вращения посредством блока управления 11.

Опорный элемент 26 расположен под загибающим валом 22. При этом опорный элемент 26 расположен между первой парой прижимных валов 20 и второй парой прижимных валов 24 в целом в плоскости рабочей поверхности 4 или на незначительном (в сравнении с ее размерами) расстоянии от этой плоскости. Опорный элемент 26 предназначен для опоры на него заготовки, когда она вся или ее часть расположены между первой парой прижимных валов 20 и второй парой прижимных валов 24. В частном случае опорный элемент выполнен с углублением в центральной части.

Блок управления 11 представляет собой совокупность механических, электронных и программных элементов устройства, предназначенную для управления работой и взаимодействием устройства в целом, а также его отдельных элементов. В том числе блок управления 11 выполнен и соединен с обеспечением регулировки скорости и направления вращения загибающего вала 22 и прижимных валов, высоты подъема первой пары прижимных валов 20 и второй пары прижимных валов 24, высоты подъема загибающего вала 22 над опорным элементом 26, регулировки расстояния между прижимными валами в первой паре прижимных валов 20 и второй паре прижимных валов 24, опускания и поднятия первых средств позиционирования 8, опускания и поднятия вторых средств позиционирования 7. При этом под регулировкой скорости вращения понимается в том числе и скорость вращения равная нулю, т.е. блок управления 11 выполнен с обеспечением запуска первой пары прижимных валов 20 и второй пары прижимных валов 24 с учетом команды первого датчика 19 и запуска загибающего вала 22 с учетом команды второго датчика 21, а также их остановки. В частном случае блок управления 11 может быть снабжен педалью, различными кнопками, ручками и другими элементами управления, расположенными как совместно и объединенными единым корпусом, так и расположенными на различных элементах устройства, в том числе на рабочем столе 13. При этом некоторые функции могут осуществляться автоматически, другие по непосредственной команде от оператора или других средств, блоков и датчиков, входящих в состав устройства.

Осуществление изобретения

В случае использования указанных выше элементов и средств, изобретение реализуется следующим образом (представленное описание объекта иллюстрирует частный случай его исполнения, возможны и иные реализации с использованием признаков данного технического решения).

Перед началом работы оператор посредством блока управления 11 задает все необходимые для работы параметры, устанавливает вторые средства позиционирования 7 (длинные упоры и короткие упоры) и третьи средства позиционирования с учетом размеров будущего изделия (переплетной крышки 30). Для этого ослабляют фиксаторы 16 и перемещают длинные упоры на расстояние друг от друга, равное ширине корешка 29 переплетной крышки 30, а каждый короткий упор на расстояние от соответствующего ему длинного упора, равное ширине сторонки 17. Далее посредством фиксаторов 16 фиксируют вторые средства позиционирования 7 в установленном положении. Перемещают третье средство позиционирования для ограничения перемещения заготовки. Устанавливают прижимную планку 2 подачи покровного материала 18 на необходимый угол подачи покровного материала 18 к клеевому валу, таким образом, чтобы угол ее атаки (прижима) обеспечил полное покрытие обратной (проклеиваемой) стороны покровного материала 18 клеем. Убедившись в корректной настройке устройства, оператор приступает к работе.

Подают покровной материал 18 проклеиваемой стороной к клеевому валу. Покровной материал 18, после выхода их клеевого узла, укладывают на рабочую поверхность 4 клеем вверх, в заданную первыми средствами позиционирования 8 и третьим средством позиционирования область. При необходимости оператор включает источник света светопрозрачной части 6 для позиционирования покровного материала 18 на просвет. Для фиксации покровного материала 18 на рабочей поверхности 4 может быть включено средство создания разряжения. Средство создания разряжения через отверстия 15 перфорированной части 5 втягивает воздух со стороны рабочей поверхности 4, на которой расположен покровной материал 18. Таким образом покровной материал 18 притягивается к рабочей поверхности 4 без возможности его случайного сдвига с места позиционирования. После укладки покровного материала 18 оператор опускает вторые средства позиционирования 7 посредством блока управления 11.

Затем оператор укладывает каждую из сторонок 17 между соответствующим этой сторонке 17 длинным упором и коротким упором. Между длинными упорами оператор укладывает отстав 28. Отстав 28 и сторонки 17 прижимают к покровному материалу 18, для обеспечения первичного сцепления их посредством клеевого слоя, нанесенного на покровной материал 18. Далее оператор посредством блока управления 11 обеспечивает поднятие вторых средств позиционирования 7 и опускание первых средств позиционирования 8 до невозвышения над уровнем рабочей поверхности 4. Для удобства осуществления поднятия вторых средств позиционирования 7 управление ими выполнено в частном случае посредством ножной педали. При нажатии на педаль происходит замыкание электрических контактов и передача сигнала далее в блоке управления 11, который передает команду на поднятие вторых средств позиционирования 7 и опускание первых средств позиционирования 8. При этом опускание первых средств позиционирования 8 может быть осуществлено как по команде оператора, так и автоматически при поднятии вторых средств позиционирования 7. Далее подают заготовку в блок загибки 9 до захвата ее первой парой прижимных валов 20.

В процессе движения заготовки к первой паре прижимных валов 20, как показано на фиг. 3, край покровного материала 18 перекрывает световой сигнал между излучателем и приемником первого датчика 19. Уровень сигнала, передаваемый приемником блоку управления 11 меняется. Блок управления 11 передает команду на запуск прижимных валов. Заготовка попадает между двумя прижимными валами первой пары прижимных валов 20 (ближайшей к месту поступления заготовки) и продвигается далее, проталкиваемая первой парой прижимных валов 20. Край покровного материала 18 проходит между прижимными валами без соприкосновения с ними, за счет выполнения зазора между прижимными вала большим, чем толщина покровного материала 18. При этом зазор между прижимными валами первой пары прижимных валов 20 выполнен меньшим, чем толщина сторонок 17, с покровным материалом 18. Таким образом происходит прижатие одной из сторонок 17, отстава 28 и другой из сторонок 17 к покровному материалу 18. Когда край покровного материала 18 прошел первую пару прижимных валов 20, он попадает в зону видимости второго датчика 21. При прерывании светового луча между приемником и излучателем происходит изменение сигнала, передаваемого приемником блоку управления 11. Блок управления 11 запускает шаговый двигатель, управляющий вращением загибающего вала 22. При этом в блок управления 11 заложен вычислительный алгоритм или временной интервал, которые обеспечивают такой момент запуска загибающего вала 22, скорости его вращения, чтобы встреча первых щетинок 23 и края покровного материала 18 произошла в месте, обеспечивающем поднятие края покровного материала 18 и последующее его укладывание на сторонки 17 и отстав 28. При этом, для осуществления контроля положения загибающего вала 22, в частном случае, блок загибки 9 может быть снабжен третьим датчиком (выполненным емкостным). По данным, полученным от третьего датчика, осуществляют необходимую настройку скорости, алгоритма, интервала и угла загибающего вала 22. Край покровного материала 18 движется по направлению к загибающему валу 22 и сначала опирается на опорный элемент 26. В средней части опорного элемента 26 выполнено углубление. Край покровного материала 18, продолжая движение, нависает над указанным углублением с образованием зазора межу ним и дном этого углубления. В этот момент загибающий элемент заходит в зазор между краем покровного материала 18 и дном углубления, своими щетинками 23 подхватывая край покровного материала 18 со стороны опорного элемента 26 и заворачивает его на сторонки 17 и отстав 28, как показано на фиг. 5. При дальнейшем продвижении заготовки первой парой прижимных валов 20 загибающий вал 22 своими щетинками 23 укладывает на сторонки 17 и отстав 28 и приглаживает к ним покровный материал 18. Загибающий вал 22 продолжает вращение до поворота свободным сектором 25 к опорному элементу 26 и останавливается (или продолжает вращение, продолжая приглаживать покровный материал 17 к отставу 28 и сторонкам 17). Данная возможность обеспечена за счет применения шагового двигателя, который позволяет осуществлять точное позиционирование и фиксированный поворот. Опорный элемент 26 при этом препятствует выпадению заготовки из блока загибки 9 под действием силы тяжести, обеспечивая опору для заготовки, расположенной между первой парой прижимных валов 20 и второй парой прижимных валов 24, как показано нафиг.6. Затем заготовка с загнутым краем покровного материала 18 попадает в зазор между прижимными валами второй пары прижимных валов 24, продвигается ими и плотно прижимается ими друг к другу.

После прохождения краем покровного материал 18, противоположным ранее загнутому краю покровного материала 18, мимо загибающего вала 22 или по иному условию происходит запуск обратного хода второй пары прижимных валов 24. Запуск обратного хода (прижимные валы (20, 24) и загибающий вал 22 вращаются в обратном направлении) происходит по заданному заранее в блоке управления 11 алгоритму. Заготовка проталкивается второй парой прижимных валов 24 в обратном направлении. При этом щетинки 23 загибающего элемента подхватывают и заворачивают край покровного материала 18, противоположный ранее загнутому, на сторонки 17 и отстав 28, аналогично ранее описанному процессу.

За счет выполнения опорного элемента 26 с углублением в центральной части, обеспечивают возможность щетинкам 23 поддеть край покровного материала 18 между покровным материалом и опорным элементом и захват, в итоге, всего края покровного материала 18, а не его части, и исключают возможность попадания щетинок на поверхность покровного материала 18 с нанесенным клеевым слоем. Таким образом обеспечивают улучшение качества загибки, исключая склеивание частей покровного материала 18 друг с другом, также улучшение качества загибки обеспечено вследствие отсутствия воздушных пузырей между краем покровного материала 18 и сторонками 17 с отставом 28, а также за счет исключения возможности попадания клея на щетинки 23 и противоположную сторону покровного материала 18. К тому же точность позиционирования загибающего вала 22 при начале загибки края покровного материала 18 способствует сокращению времени на выполнение данной операции, что повышает производительность крышкоделательной машины в целом.

При дальнейшем продвижении заготовки прижимными валами второй пары прижимных валов 24 загибающий вал 22 своими щетинками 23 укладывает край покровного материала 18 на сторонки 17 и отстав 28. Затем заготовка с загнутым краем покровного материала 18 попадает в зазор между прижимными валами первой пары прижимных валов 20, где дополнительно придавливается и скрепляется ими. Заготовка с двумя загнутыми краями покровного материала 18 выводится из блока загибки 9 на рабочую поверхность 4 к оператору.

При получении заготовки после загибки двух краев оператор поворачивает заготовку на 90° и повторно подает ее в блок загибки 9 до захвата заготовки первой парой прижимных валов 20. Загибка краев производится аналогично описанному ранее процессу. По завершению операций загибки из блока загибки 9 выводится готовая переплетная крышка 30. Оператор убирает переплетную крышку 30 с рабочей поверхности 4 самостоятельно. Возможно удаление переплетной крышки 30 в противоположную сторону блока загибки 9 по отношению к оператору при соответствующей настройке блока управления 11 и блока загибки 9.

Вследствие применения для вращения загибающего вала 22 шагового двигателя, а также а счет выполнения загибающего вала 22 с щетинками 23, расположенными с образованием загибающего элемента и свободного сектора, и вследствие применения второго датчика 21 для определения момента подхода заготовки к загибающему валу 22 обеспечивают повышение точности срабатывания загибающего вала 22. При этом повышается качество изготавливаемой переплетной крышки 30, вследствие более точного и плотного загиба и прижима края покровного материала 18 к сторонкам 17 и отставу 28.

Таким образом, выполнение крышкоделательной машины с совокупностью существенных признаков, описанных в формуле, обеспечивает повышение производительности крышкоделательной машины, а также повышение качества и надежности изготавливаемой переплетной крышки 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| Крышкоделательная машина | 2022 |

|

RU2798245C1 |

| Крышкоделательная машина | 1977 |

|

SU751660A1 |

| Крышкоделательная машина | 1977 |

|

SU751661A1 |

| Способ изготовления переплетной крышки и устройство для его осуществления | 1990 |

|

SU1757915A1 |

| Крышкоделательная машина | 1979 |

|

SU848375A1 |

| КРЫШКОДЕЛАТЕЛЬНАЯ МАШИНА | 1993 |

|

RU2042528C1 |

| Способ изготовления составных переплетных крышек и крышкоделательная машина | 1987 |

|

SU1431969A1 |

| Устройство для изготовления переплетных крышек | 1985 |

|

SU1326462A1 |

| Крышкоделательная машина | 1975 |

|

SU571395A1 |

| Крышкоделательная машина инженераКизильшТЕйНА | 1978 |

|

SU804536A1 |

Изобретение относится к оборудованию полиграфической отрасти, а именно к устройствам для изготовления переплетных крышек для книг и другой полиграфической продукции. Техническим результатом предлагаемого изобретения является повышение производительности крышкоделательной машины, а также повышение качества, в том числе износостойкости, и надежности склеивания элементов переплетной крышки. Изобретение реализуется следующим образом. Блок управления 11 передает команду на запуск прижимных валов. Заготовка попадает между двумя прижимными валами первой пары прижимных валов 20 (ближайшей к месту поступления заготовки) и продвигается далее, проталкиваемая первой парой прижимных валов 20. Край покровного материала 18 проходит между прижимными валами без соприкосновения с ними, за счет выполнения зазора между прижимными вала большим, чем толщина покровного материала 18. При этом зазор между прижимными валами первой пары прижимных валов 20 выполнен меньшим, чем толщина сторонок 17, с покровным материалом 18. Таким образом, происходит прижатие одной из сторонок 17, отстава 28 и другой из сторонок 17 к покровному материалу 18. Загибающий вал 22 повернут к опорному элементу 26 свободным сектором 25. Когда край покровного материала 18 прошел первую пару прижимных валов 20, он попадает в зону видимости второго датчика 21. Блок управления 11 запускает шаговый двигатель, управляющий вращением загибающего вала 22. При этом в блок управления 11 заложен вычислительный алгоритм или временной интервал, через который происходит запуск вращения загибающего вала 22. Загибающий вал 22 начинает вращаться. Край покровного материала 18 движется по направлению к загибающему валу 22 и частично опирается на опорный элемент 26. Щетинки 23 загибающего вала 22 подхватывают край покровного материала 18 со стороны опорного элемента 26. При дальнейшем продвижении заготовки первой парой прижимных валов 20 загибающий вал 22 своими щетинками 23 укладывает и приглаживает край покровного материала 18. Загибающий вал 22 продолжает вращение до поворота свободным сектором 25 к опорному элементу 26 и останавливается. Затем заготовка с загнутым краем покровного материала 18 попадает в зазор между прижимными валами второй пары прижимных валов 24 и плотно прижимается ими друг к другу. 7 ил.

Крышкоделательная машина, содержащая рабочий стол, первые средства позиционирования, вторые средства позиционирования, направляющую, блок загибки и блок управления, рабочий стол содержит столешницу и опорную часть, столешница ограничена рабочей поверхностью и нижней поверхностью, расположенными с противоположных сторон столешницы по отношению друг к другу, опорная часть присоединена к столешнице, столешница снабжена светопрозрачной частью, источником света, перфорированной частью и средством создания разряжения, источник света расположен под светопрозрачной частью со стороны нижней поверхности, средство создания разряжения расположено с обеспечением втягивания воздуха через перфорированную часть, первые средства позиционирования закреплены на рабочем столе, первые средства позиционирования установлены с обеспечением возможности нахождения в двух состояниях: частичного возвышения над рабочей поверхностью и невозвышения над рабочей поверхностью, направляющая соединена с рабочим столом, вторые средства позиционирования установлены на направляющей с возможностью их перемещения по ней, кроме того, направляющая или вторые средства позиционирования выполнены с возможностью изменения расстояния между вторыми средствами позиционирования и рабочей поверхностью, блок загибки закреплён на рабочем столе, блок загибки содержит две пары прижимных валов, первый датчик, второй датчик, опорный элемент, загибающий вал, при этом каждый прижимной вал и загибающий вал снабжены соответствующими им приводными элементами, причём приводной элемент загибающего вала содержит шаговый двигатель, загибающий вал расположен между парами прижимных валов, загибающий вал снабжён щетинками, по крайней мере часть которых расположена с образованием загибающего элемента, расположенного по длине загибающего вала, притом что щетинки загибающего элемента по отношению к соседним зонам загибающего вала возвышаются в радиальном направлении, первый датчик установлен между первыми средствами позиционирования и первой парой прижимных валов, второй датчик расположен между первой парой прижимных валов и загибающим валом, первый датчик и второй датчик соединены с блоком управления, опорный элемент расположен под загибающим валом, блок управления соединён с приводными элементами загибающего вала и приводными элементами прижимных валов.

| EP 2845746 B1, 31.08.2016 | |||

| DE 102010024232 A1, 22.12.2011 | |||

| US 5230687 A1, 27.07.1993 | |||

| Крышкоделательная машина | 1990 |

|

SU1743898A1 |

| US 5478431 A1, 26.12.1995. | |||

Авторы

Даты

2023-07-04—Публикация

2022-09-23—Подача