I

Иэобретенне относится к разгрузочным устройствам, нрнменяемым в конвейерных агломерационных и обжиговых машинах, работающих без зазора в ленте тележек.

Наиболее близким по технической сущности и достигаемому результату является разгрузочное устройство агломерационных и обжиговых машин конвейерного типа, содержащее звездочки, расположенные в подаижной раме с грузовьщ прижимом 1.

При ремонтных работах возникает необходимость в принудительном отводе подвижной рамы разгрузочного устройства для снятия сжимающего усилия с ленты тележек. Отвод подвижной рамы осуществляется с помощью различного вида домкратов, лебедок и т.п. устройств, настройка которых трудоемка и требует дополнительного времени. Кроме того, при отводе подвижной рамы возникают перекосы из-за неодинакового сопротивления передвижению с разных сторон рамы. Перекосы приводят к заклиниванию подвижной рамы, создают аварийную ситуацию и вызыва2

ют увеличение простоев машины при ремонтах.

Цель изобретения - уменьшение времени отвода разгрузочного устройства и устранение перекосов его подвижной рамы.

Поставленная цель достигается тем, что разгрузочное устройство агломерационных и обжиговых машин конвейерного типа, содержащее звездочки, расположенные в подвижной раме с грузовым прижимом , снабжено

10 размещенными с двух сторон симметрично относительно продольной оси машины гищюци-. линдрами, причем площадь поперечного сечения токовой полости цилиндров, расположенных с одной стороны разгрузочного устрой15ства, равна площади поперечного сечения поршневой полости цилиндров, размещенных с другой его стороны и эти полости соединены между собой.

М

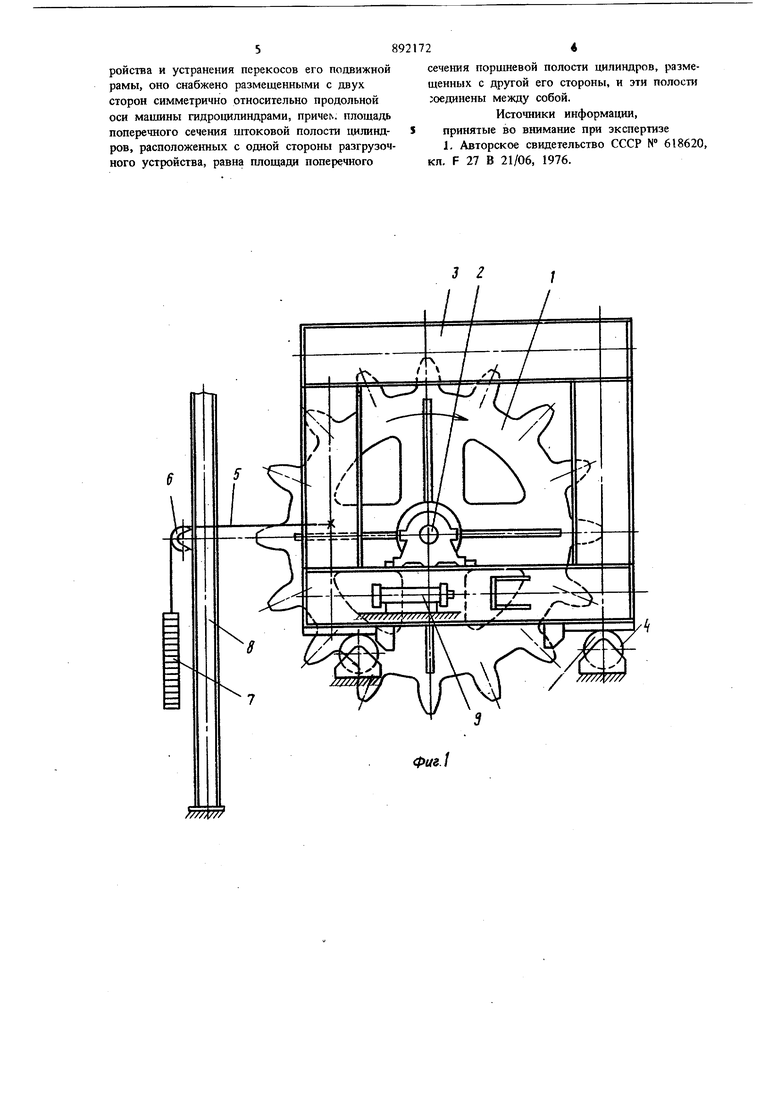

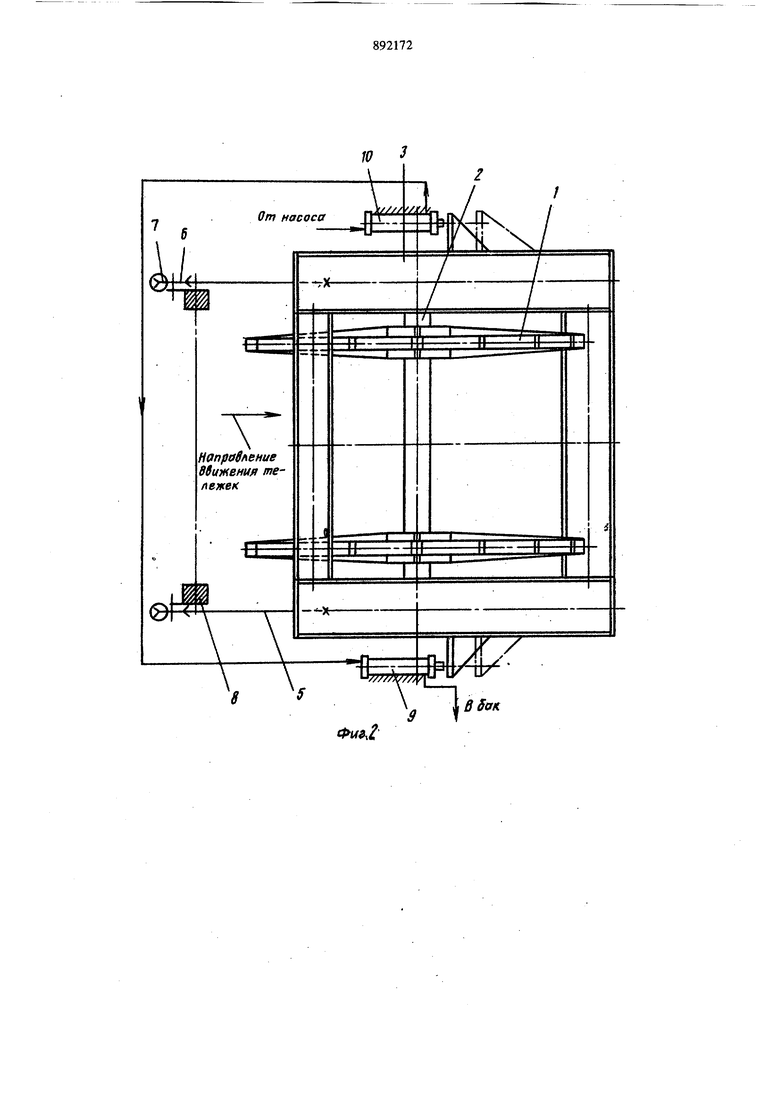

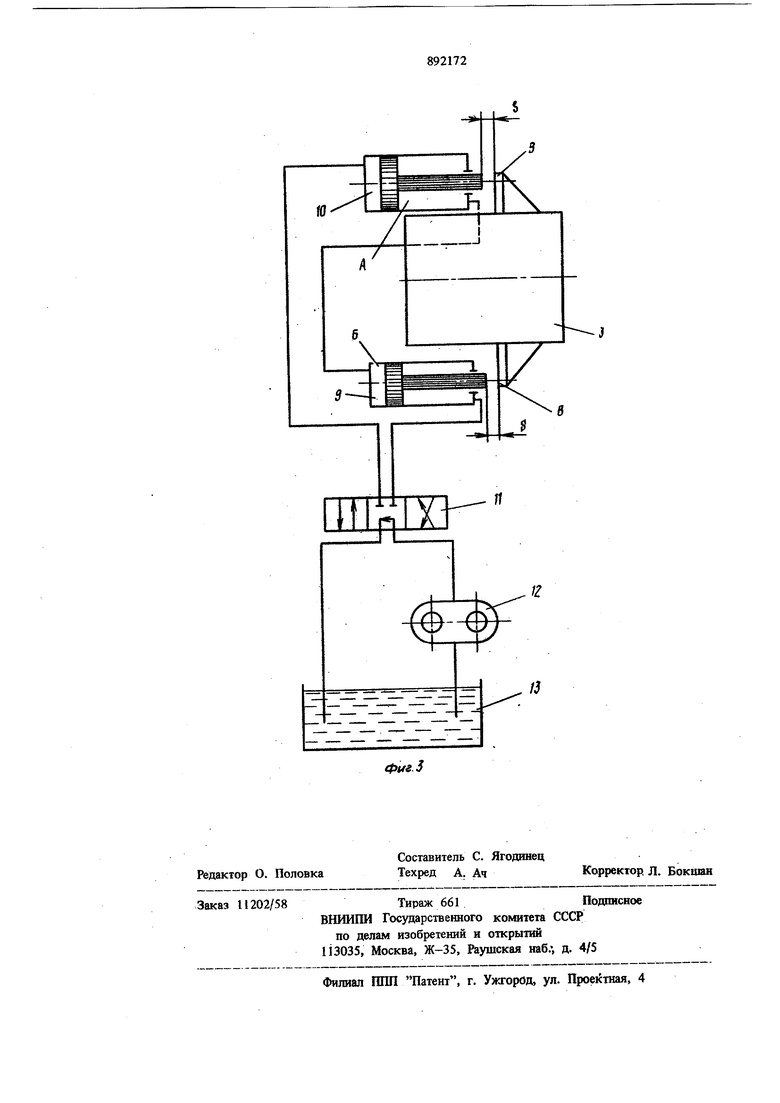

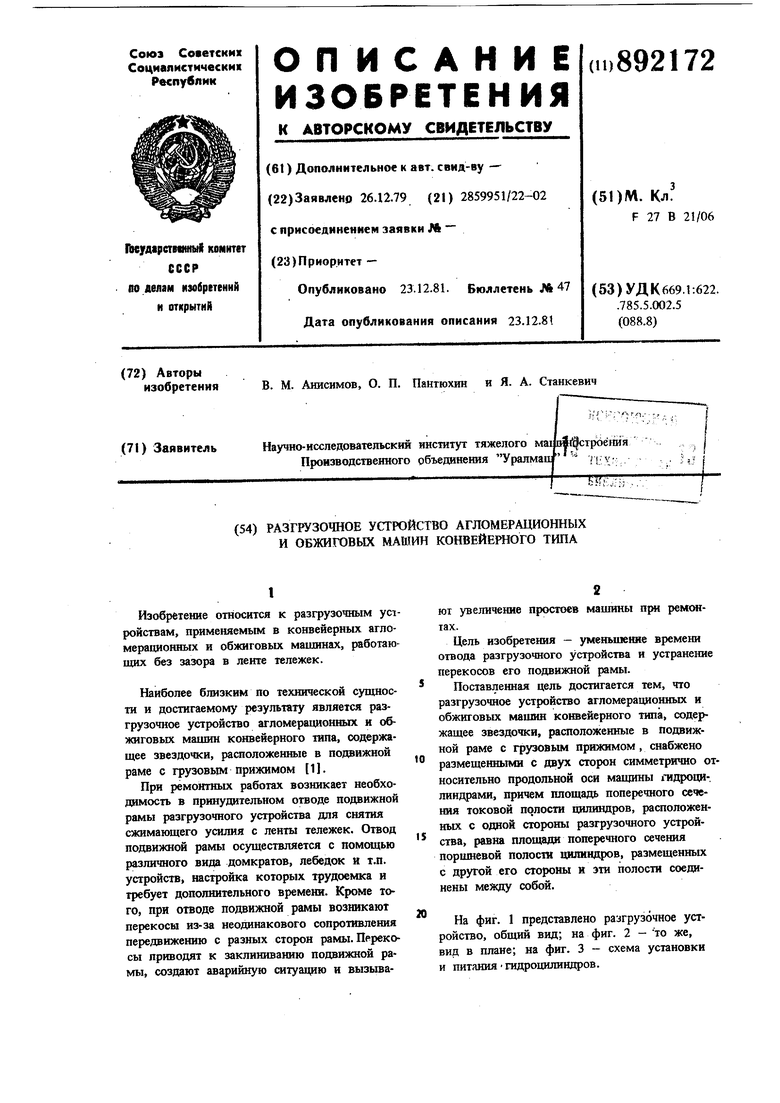

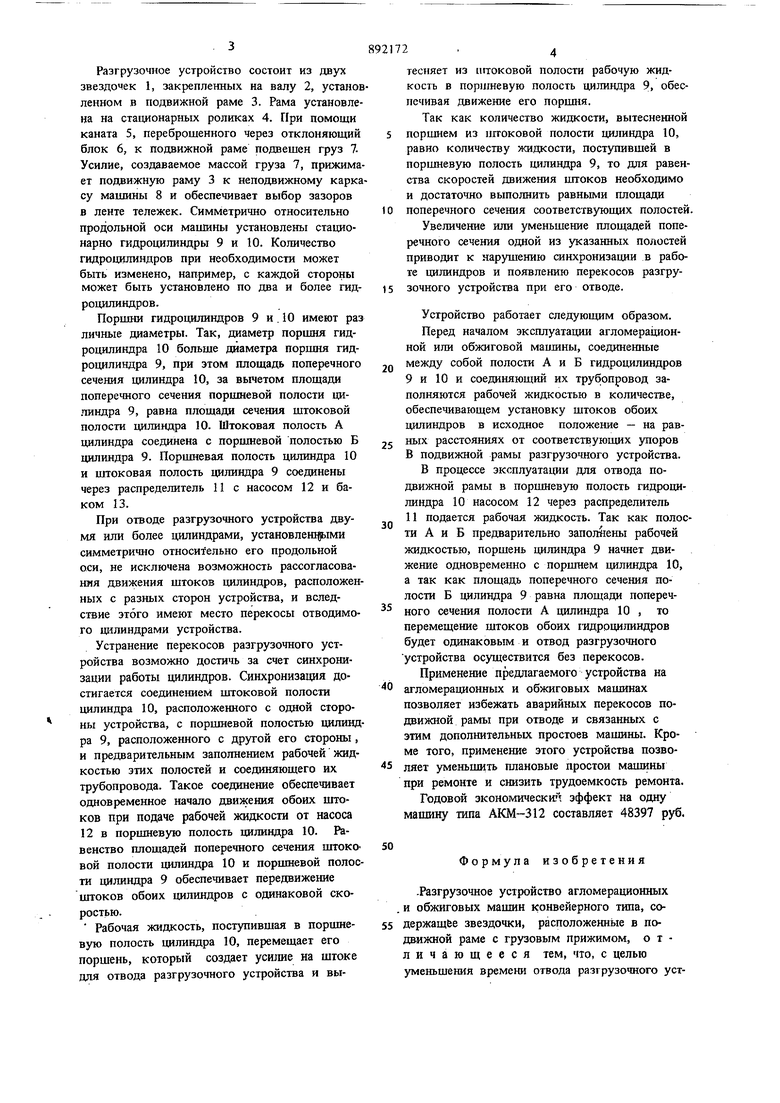

На фиг. 1 представлено разгрузочное устройство, общий вид; на фиг. 2 - то же, вир в плане; на фиг. 3 - схема установки и питания-гидроцилиндров.

Разгрузочное устройство состоит из двух звездочек 1, закрепленных на валу 2, установленном в подвижной раме 3. Рама установлена на стаи юнарных роликах 4. При помощи каната 5, переброшенного через отклоняющий блок 6, к подвижной раме подвешен груз 7. Усилие, создаваемое массой груза 7, прижимает подвижную раму 3 к неподвижному каркасу машины 8 и обеспечивает выбор зазоров в ленте тележек. Симметрично относительно продольной оси машины установлены стационарно гидрош1линдры 9 и 10. Количество гидроцилиндров при необходимости может быть изменено, например, с каждой стороны может быть установлено по два и более гидроцилиндров.

Поршни гидроцшшндров 9 и. 10 имеют раз личные диаметры. Так, диаметр поршня гидроцилиндра 10 больше диаметра поршня гидроциливдра 9, при этом площадь поперечного сечения цилиндра 10, за вычетом площади поперечного сечения поршневой полости ци.пмндра 9, равна площади сечения штоковой полости цилиндра 10. Штоковая полость А цилиндра соединена с поршневой полостью Б цилиндра 9. Поршневая полость цилиндра 10 и штоковая полость цилиндра 9 соединены через распределитель 11 с насосом 12 и баком 13.

При отводе разгрузочного устройства двумя или более цилиндрами, установлеш ыми симметрично относительно его продольной оси, не исключена возможность рассогласования движения штоков цилиндров, расположенных с разных сторюн устройства, и вследствие этого имеют место перекосы отводимого цилиндрами устройства.

Устранение перекосов разгрузочного устройства возможно достичь за счет синхронизации работы цилиндров. Синхронизация достигается соедине1шем штоковой полости цилиндра 10, расположенного с одной стороны устройства, с поршневой полостью цилиндра 9, расположенного с другой его стороны, и предварительным заполнением рабочей жидкостью этих полостей и соединяющего их трубопровода. Такое соединение обеспечивает одновременное начало движения обоих штоков при подаче рабочей жидкости от насоса 12 в поршневую полость цилиндра 10. Равенство площадей поперечного сечения штокО вой полости цилиндра 10 и поршневой полости цилиндра 9 обеспечивает передвижение штоков обоих цилиндров с одинаковой скоростью.

Рабочая жидкость, поступившая в поршневую полость цилиндра 10, перемещает его поршень, который создает усише на штоке для отвода разгрузочного устройства и вытесняет из штоковой полости рабочую жидкость в поршневую полость цилиндра 9, обеспечивая движение его поршня.

Так как количество жидкости, вытесненной 5 поршнем из штоковой полости цилиндра 10, равно количеству жидкости, поступившей в поршневую полость цилиндра 9, то для равенства скоростей движения штоков необходимо и достаточно выполнить равными площади 0 поперечного сечения соответствующих полостей.

Увеличение или уменьшение площадей поперечного сечения одной из указанных полостей приводит к нарушению синхронизации в работе цилиндров и появлению перекосов разгру5 зочного устройства при его отводе.

Устройство работает следующим образом. Перед началом эксплуатации агломерационной или обжиговой мапшны, соединенные

Q между собой полости А и Б гидроцилиндров 9 и 10 и соединяющий их трубопровод заполняются рабочей жидкостью в количестве, обеспечивающем установку штоков обоих цилиндров в исходное положение - на рав5 ных расстояниях от соответствующих упоров В подвижной рамы разгрузошого устройства.

В процессе эксплуатации для отвода подвижной рамы в поршневую полость гидроцилиндра 10 насосом 12 через распределитель 11 подается рабочая жидкость. Так как полости А и Б предварительно заполнены рабочей жидкостью, поршень цилиндра 9 начнет движение одновременно с поршнем цилиндра 10, а так как площадь поперечного сечения полости Б цилиндра 9 равна площади попереч ного сечения полости А цилиндра 10 , то перемещение штоков обоих гидроцилиндров будет одинаковым и отвод разгрузочного устройства осуществится без перекосов. Применение предлагаемого устройства на

О агломерационных и обжиговых машинах позволяет избежать аварийных перекосов подвижной рамы при отводе и связанных с этим дополнительных простоев машины. Кроме того, применение этого устройства позволяет уменьшить плановые простои машины при ремонте и снизить трудоемкость ремонта.

Годовой экономически эффект на одну машину типа АКМ-312 составляет 48397 руб.

Формула изобретения

-Разгрузочное устройство агломерационных . и обжиговых машин конвейерного типа, со55 держащВе звездочки, расположеннью в подвижной раме с грузовым прижимом, о т личающееся тем, что, с целью уменьшения времени отвода разгрузочного устройства и устранения перекосов его подвижной рамы, оно снабжено размещенными с двух сторон симметрично относительно продольной оси машины гидроцилиндрами, причел, площадь поперечного сечения штоковой полости цилиндров, расположенных с одной стороны разгрузочного устройства, равна площади поперечного

сечения порщневой полости цилиндров, размещенных с другой его стороны, и эти полости соединены между собой.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 618620, кп. F 27 В 21/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗГРУЗОЧНОЕ УСТРОЙСТВО АГЛОМЕРАЦИОННЫХ И ОБЖИГОВЫХ МАШИН КОНВЕЙЕРНОГО ТИПА | 1994 |

|

RU2086870C1 |

| МЕХАНИЗМ ПОДАЧИ БУРОШНЕКОВОЙ МАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2285780C1 |

| Гидропривод бульдозерного оборудования | 1983 |

|

SU1143813A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ТРУБОГИБОЧНОЙ МАШИНЫ | 1992 |

|

RU2025166C1 |

| Гидравлический податчик бурильнойМАшиНы | 1979 |

|

SU806856A1 |

| Поступательный преобразователь гидроприводной насосной станции | 1989 |

|

SU1620704A1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРОЦИЛИНДР ДВУСТОРОННЕГО ДЕЙСТВИЯ | 1999 |

|

RU2153464C1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРОЦИЛИНДР И ДЕМПФЕР ДЛЯ ТЕЛЕСКОПИЧЕСКОГО ГИДРОЦИЛИНДРА | 2014 |

|

RU2562504C1 |

| Гидравлический вибратор | 1982 |

|

SU1065798A1 |

| Устройство для подъема и рихтовки пути | 1987 |

|

SU1404566A1 |

Фиг.1

Авторы

Даты

1981-12-23—Публикация

1979-12-26—Подача