1

Изобретение относится к порошковой металлургии, в частности к спеченным материалам, используемым преимущественно в качестве контактных пластин,токоприемников электроподвижного состава электрического транспорта.

Известен спеченный материал на основе железа, содержащий медь, свинец, никель, нитрид .

Недостататками спеченного материала являются низкие механические ; свойства и невысокие антифрикционные свойства.

Известны также счепенные материалы на основе железа, содержащие никель,-молибден, хром, ферромолибден, феррохром,вольфрам, дисульфид вольфрама 2 J.

Однако эти материалы обладают сравнительно невысокими антифрикционными свойствами и высокой стоимостью из-за содержания в них дорогих и дефицитных элементов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является спеченный материал на основе железа для скользящих электрических контактов, содержащий медь, свинец, нитрид бора и олово в следующем соотношении, вес. %:

5-30

Медь

8-20

Свинец

10

1-10

Никель

1-10

бора

1-5

Олово

Сплав получают.Пропиткой спечен15ного материала на основе железа, содержащего медь, свинец, никель и нитрид бора, сплавом 003 (95% свинца, 5% олова).

В пропитанном спеченном материале

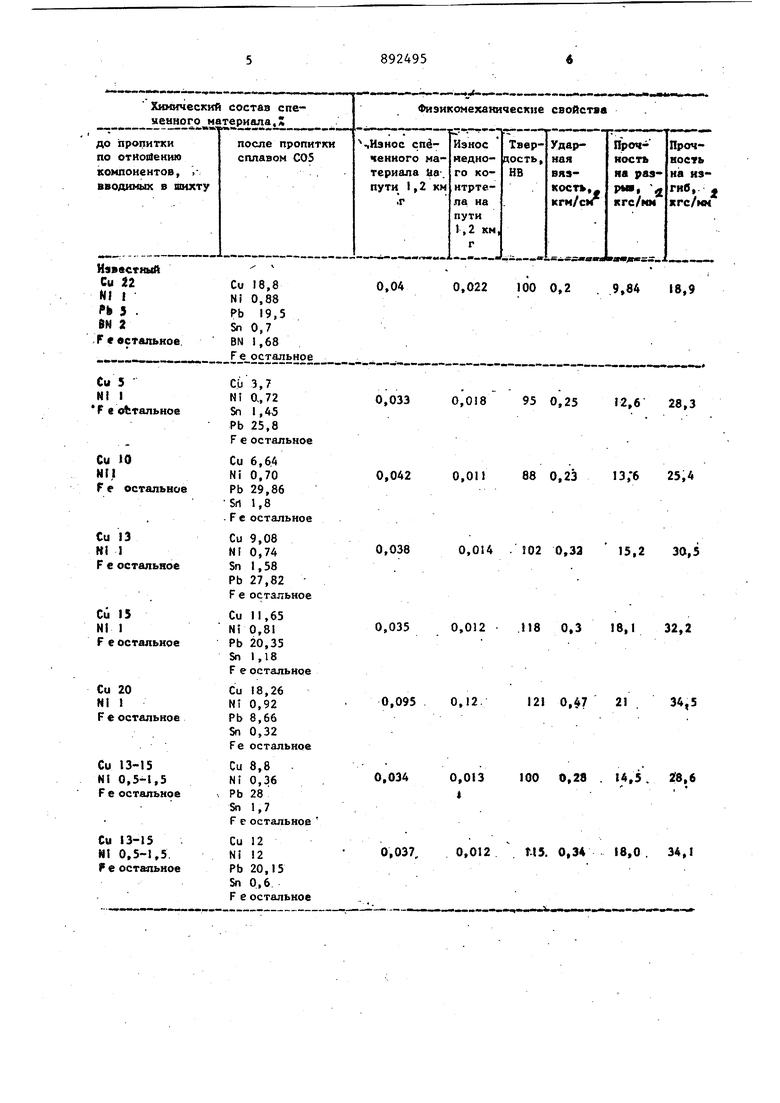

20 роль твердой смазки играет в основном свинец, а повышение содержания олова до 5% не оказывает влияние на антифрикционные свойства материала 3J 3 Спеченный метариал такого состава обладает невысокой прочностью, склонен к хрупкому, разрушению, обладает недостаточными антифрикционными свойствами из-за наличия в нем нитрида бора. Включения, нитрида бора, ярляясь неметаллическими соединениями, образуют концентраторы напряжений. Свинец, вводимый в шихту спеченного материала до. пропитки, также способствует снижению механических свойств материала. Цель изобретения - повышение прочности и износостойкости материала. Поставленная цель достигается тем, что спеченный материал на ос,нове железа для скользящих электрических контактов, содержащий свинец, медь, олово и никель, включает компо ненты в следзпощем сотношении, вес.%: Свинец20,15-28 Медь 8,8-12 Олово0,6-1,7 Никель0,36-1,2 ЖелезоОстальное Контактные пластины из спеченного материала изготавливают следующим об разом. Шихта, содержащая компоненты соетава, вес. %: медь 13-15, никель 0,5-1,5, железо - остальное, прокаты вается, после прокатки пластины спе кают в атмосфере водорода при. 1150с в течение 1,5 ч, а затем пропитывают сплавом С05. Пропитку осуществляют в автоклаве при 00°С при глубине вакуума до 1 мм рт. ст. с последую1шм приложением давления 80 кгс/см в течение45 мин. Содержание меди в спеченном материале до пропитки должно быть в пределах 13-15%, так как при содержании 12% меди и меньше образуется материал с высокой пористостью (20-26%) ..и соответственно низкими механическими свойствами, а при содержании 17% меди и больще - материал с низкой пористостью (6-15%) и высокими механическими свойствами. Кроме того, при 17% меди и более в спеченном материале образуются в основном закрытые 5 поры и количество их недостаточно, чтобы при пропитке в составе пластин содержание,свинца было таким, что позволило предотвратить схватывание при торении в паре с медным контртелом. Никель вводится в состав пластин как технологическая присадка, облегчающая процесс формирования изделия. В установленных количествах он не оказывает, влияние на свойства контактных пластин. Олово, входящее в состав сплава пропитки, также не влияет в установленных пределах на свойства пропитанных контактных пластин, а служит только компонентом, улудщающим смачиваемость свинца с основой спеченного материала. В таблице приведены свойства контактных материалов на основе железа в зависимости от химического состава. Механическая прочность контактных пластин предлагаемого состава вьш1е прочности пластин известного состава. Содержание в контактных пластинах предлагаемого состава 20,15-28% свинца позволяет -значительно повысить их антифрикционные свойства, что в сочетании с прочным железным каркасом материала дает возможность повысить их долговечность и сопротивляемость воздействию электрических дуг. Пробег пластин предлагаемого состава увеличивается в 2-2,5 раза по сравнению с цластинами известного состава. Обладая высокими антифрикционными свойствами они значительно (в два и более раза) уменьшают износ контактного провода. Стоимость контактных пластин из предлагаемого спеченного материала в 1,5-2 раза меньше, чем пластин из известного материала. . Технология получения контактных пластин из предлагаемого спеченного материала не меняется по сравнению с используемой для пластин из известного спеченного материала. Широкая проверка пластин такого состава показала положительные результаты.

Си 18,8 Ni 0,88 Pb 19,5 Sn 0,7 е BN 1,68 Fe остальное

и 5

си 3,7

1 I NI 0.,72 е оЬтапьное Sn 1,45 Pb 25,8 F e остальное

и 10

Cu 6,64

Г1 Ni 0,70

е остальное Pb 29,86 Srt 1,8 . F e остальное

и 13

Cu 9,08

1 1 NI 0,74

е остальное Sn 1,58 Pb 27,82 F e остальное

Си 15

Cu 11,65

N1 1 Nf 0,81

F е остальное Pb 20,35 Sn 1,18 F e остальное

Си 20

Cu 18,26

N1 NT 0,92

F е остальное Pb 8,66 Sn 0,32 Fe остальное

Си 13-15

Cu 8,8 N1 0,5-1,5

NI 0,36

Pb 28 F е остальное

Sn 1,7

F e остальное

Си 13-15

Cu 12 N1 0,5-1,5.

Ni 12

Pb 20,15 Р е остальное

Sn 0,6

F e остальное

0,04

0,022 100 0,2 . 9,84 18,9

0,0330,01895 0,2512,6 28,3

0,0420,01188 0,2313;6 25,4

0,014 . 02 0,3315,2 30,5

0,038

0,0350,012 .118 0,3 18,1 32,2

0,0950,12.121 0,7 21 . 34,5

0,0340,013100 0,28 . 14,5. 2f8,6

I

0,037,0,012M5. 0,34 18,0. 34,1 78 Фор иула изобретения Спеченный материал на основе желева для скользящих электрических контактов, содержащий свинец, медь, олово, никель,.о тличающийс я тем, что, с целью повышения про ности и износостойкости, он содержит компоненты в следующем соотношении, вес. %: Свинец .20,15-28 Медь 8,8-12 92495 8 Олово 0,6-1,7 Никель0,36-1,2 Железо Остальное з Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 260756, кл. С 22 С 38/60, 1968. 2, Демки Тэцудо. Япония, 1976, 10 30, № 9, с, 7-10. 3. Авторское свидетельство СССР № 465439, кл. Н О Н 1/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| Способ изготовления контактных пластин | 2019 |

|

RU2715758C1 |

| Токосъемный элемент полоза электроподвижного состава | 1991 |

|

SU1796499A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН | 2002 |

|

RU2218628C2 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2003 |

|

RU2246377C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2064519C1 |

| УЛУЧШЕННЫЙ СПОСОБ ПРОИЗВОДСТВА ПРИПОЯ | 2018 |

|

RU2784865C2 |

| Улучшенный способ пироочистки | 2018 |

|

RU2799370C2 |

| УСОВЕРШЕНСТВОВАНИЕ ПРОИЗВОДСТВА МЕДИ/ОЛОВА/СВИНЦА | 2018 |

|

RU2772863C2 |

Авторы

Даты

1981-12-23—Публикация

1980-04-16—Подача