Изобретение относится к металлургии, в частности к порошковым материалам, и может быть использовано для изготовления контактных пластин токоприемников электроподвижного состава электрического транспорта.

Учитывая, что контактные пластины осуществляют электропитание транспорта в процессе движения последнего при постоянном контакте с токоведущими проводами, одним из главных требований к материалу контактных пластин является высокая износостойкость, т.е. высокие антифрикционные свойства, которые обеспечиваются обычно введением в состав материала веществ, являющихся смазкой.

Однако введение смазок, наряду с улучшением антифрикционных свойств, приводит к снижению другого свойства - прочности, что снижает долговечность и работоспособность токоприемников.

Известны контактные пластины, полученные из порошкового материала на основе железа, содержащего никель, молибден, хром, ферромолибден, феррохром, вольфрам и дисульфид вольфрама [1].

Изделия из данного материала обладают невысокими антифрикционными свойствами и имеют высокую стоимость из-за наличия в них дорогих и дефицитных элементов. Кроме того небольшое количество твердых смазок определяет и другие триботехнические характеристики на низком уровне.

Известны контактные пластины, полученные пропиткой спеченного материала на основе железа, содержащего медь, свинец, никель и нитрид бора, сплавом COЦ (95% свинца и 5% олова) - [2].

Контактные пластины, изготовленные известным образом, обладают невысокими прочностными и антифрикционными свойствами, что связано с жидкофазным спеканием из-за наличия в составе легкоплавкого материала - свинца и с малым количеством твердой смазки.

Наиболее близким по технической сущности и достигаемому результату к изобретению является описанный в [3] способ получения контактных пластин, согласно которому из шихты, содержащей медь, никель и железо (основа), прокатывают пластины, которые затем спекают в атмосфере водорода при 1150oC в течение 1,5 ч.

Спеченную пластину пропитывают сплавом COЦ в автоклаве при 1 мм рт.ст. и получают пластины, содержащие 20,15-28% свинца, 8,8-12% меди, 0,6-1,7% олова, 0,36-1,2% никеля и железо - остальное.

Контактные пластины, полученные известным способом, имеют повышенные по сравнению с другими аналогами триботехнические свойства, однако возможности их повышения исчерпаны и требуется иная технология для дальнейшего повышения качества токосъемных контактных пластин.

Задачей изобретения является повышение антифрикционных свойств и прочности контактных пластин.

Указанная задача по первому варианту решена тем, что в известном способе получения контактных пластин из порошкового материала, заключающемся в формировании из шихты, содержащей железо, медь, никель, обработкой давлением контактных пластин, их спекании и пропитке сплавом пропитки, содержащим олово и свинец, шихта дополнительно содержит серу, а сплав пропитки дополнительно содержит цинк при следующем соотношении компонентов порошкового материала, вес.%:

Медь - 9,75-12,2

Никель - 0,6-0,9

Свинец - 18,0-25,0

Олово - 0,3-1,2

Цинк - 0,02-0,03

Сера - 0,4-1,2

Железо - Остальное

По второму варианту задача решена тем, что в известном способе получения контактных пластин из порошкового материала, заключающемся в формировании из шихты, содержащей железо, медь, никель, обработкой давлением контактных пластин, их спекании и пропитке сплавом пропитки, содержащим олово и свинец, шихта дополнительно содержит серу, фосфор, углерод и сталь Х18Н15, а сплав пропитки дополнительно содержит цинк при следующем соотношении компонентов порошкового материала, вес.%:

Медь - 5,2-7,6

Никель - 0,32-0,7

Свинец - 25-32

Олово - 1,25-1,75

Сера - 0,34-0,8

Цинк - 0,03-0,048

Фосфор - 0,14-0,22

Углерод - 0,24-0,34

Сталь Х18Н15 - 3,8-7,5

при этом контактные пластины закрепляют на основании в виде стальной ленты.

Кроме того по обоим вариантам пропитка сформированной пластины может проводиться в автоклаве под давлением 10-100 ат и температуре 400-450oC, либо на воздухе при температуре 800-900oC. Указанные варианты решения задачи направлены на получение одного и того же технического результата - получение контактных пластин с высокими антифрикционными и прочностными свойствами, обеспечивающими долгий срок службы изделий.

Способ получения контактных пластин по первому варианту осуществляется следующим образом.

Для получения порошкового материала готовят шихту, содержащую 13-15% меди, 0,8-1,2% никеля, 0,5-1,5% серы и железо - остальное, из которой методом прокатки или прессования формируют пластины, которые затем спекаются в атмосфере водорода или эндогаза при температуре 1150oC в течение 1,5-2 ч.

Указанное содержание компонентов шихты определено экспериментально исходя из получения необходимого состава материала пластин после их пропитки свинцом.

Предварительно прошедшие вакуумирование спеченные пластины пропитываются сплавом СОЦ (4-6% олова, 0,1-0,14% цинка, свинец - остальное) в автоклаве в течение 30 мин при температуре 400-450oC и давлении 10-100 ат или на воздухе при температуре 800-900oC в течение 8-15 мин.

Наличие цинка в сплаве пропитки повышает его прочностные свойства, а также коррозионную стойкость и улучшает смачиваемость сплава с медью и железом.

Содержание меди в спеченном материале до стадии пропитки должно быть в пределах 13-15%, что обеспечивает оптимальную пористость пластин 17-20%, позволяющую ввести в нее максимальное количество твердой смазки и этим обеспечить необходимые антифрикционные свойства без потери прочности.

Увеличение содержания меди более 15% приводит к резкому снижению пористости тела пластины, а снижение менее 13% приводит к увеличению пористости, а следовательно, и недопустимому снижению прочности.

Никель в указанных пределах служит технологической присадкой, облегчающей процесс формирования пластин, а олово, присутствующее в сплаве пропитки, служит для улучшения смачиваемости свинца с основой спеченного материала (медью и железом).

Сера является химически активной твердой смазкой и вводится в состав материала пластин для повышения их антифрикционных свойств, при этом выявлено, что введение ее в материал до пропитки в количестве, меньшем 0,5%, оказывает слабое влияние на указанное свойство, а превышение верхнего предела (1,5%) не вносит существенного увеличения достигнутых антифрикционных свойств, приводя к усложнению технологии смешивания компонентов шихты.

Согласно второму варианту способ осуществляется следующим образом.

Порошковый материал готовят из шихты, содержащей 7-12% меди, 5-10% стали Х18Н15, 0,8-1,2% никеля, 0,3-0,5% углерода, 0,5-1,5% серы, 0,2-0,4% фосфора и железа - остальное.

Методом прокатки или прессования формируют пластины, которые затем спекают в атмосфере водорода или эндогаза при температуре 1150oC в течение 1,5-2 ч.

Полученные пластины из спеченного материала прикрепляют к стальной ленте и после вакуумирования подвергают пропитке сплавом СОЦ.

Указанное содержание компонентов шихты определено экспериментально исходя из получения необходимого состава материала пластин после их пропитки свинцом.

Пропитку осуществляют в автоклаве в течение 30 мин при температуре 400-450oC и давлении 10-100 ат либо на воздухе при температуре 800-900oC в течение 8-15 мин.

Поскольку согласно второму варианту изобретения контактная пластина закреплена на несущем основании - стальной ленте, то исходная пористость перед пропиткой может быть значительно увеличена без опасения снижения прочности пластины, для чего содержание меди в спеченном материале до стадии пропитки можно довести до 7-12%.

Нижний предел содержания меди обеспечивает максимальную пористость пластины по соображениям технологичности крепления ее к несущему основанию, а превышение верхнего предела не обеспечивает пористости, необходимой для введения требуемого количества смазки при пропитке пластины.

Никель в указанных пределах служит технологической присадкой, облегчающей процесс формирования пластин, а олово, присутствующее в сплаве пропитки, служит для улучшения смачиваемости свинца с основой спеченного материала (медью и железом).

Сера является химически активной твердой смазкой и вводится в состав материала пластин для повышения их антифрикционных свойств, при этом выявлено, что введение ее в материал до пропитки в количестве, меньшем 0,5%, оказывает слабое влияние на указанное свойство, а превышение верхнего предела (1,5%) не вносит существенного увеличения достигнутых антифрикционных свойств, приводя к усложнению технологии смешивания компонентов шихты.

Фосфор также является химически активной твердой смазкой, но при этом пределы его содержания в спеченном материале определены по соображениям, несколько отличным от приведенных выше для серы: снижение содержания фосфора менее 0,2% в спеченном материале до пропитки не оказывает существенного влияния на антифрикционные свойства пластин, а увеличение сверх 0,4% уменьшает достигнутые значения этого свойства.

Порошок нержавеющей стали Х18Н15 вводится в состав материала пластин с целью повышения их электроэрозионной стойкости при работе в контакте с токопроводящими проводами.

Количество данной присадки определено экспериментально: меньше 5% не дают существенного повышения стойкости, а при превышении верхнего предела (10%) электроэрозионная стойкость даже падает.

Введение в состав материала углерода создает восстановительную атмосферу в шихте, способствующую восстановлению оксидов на поверхностях частиц компонентов шихты.

При этом содержание углерода менее 0,3% в спеченном материале не обеспечивает указанных условий, а увеличение содержания сверх 0,5% приводит к науглероживанию железной матрицы пластин под воздействием возникающих при эксплуатации пластин электрических разрядов, в результате чего повышается твердость контактной поверхности пластин, приводящая к усиленному износу медного контактного провода.

Таким образом, все компоненты, вводимые в порошковый материал, несут определенные функции, совокупность которых способствует повышению качества контактных пластин.

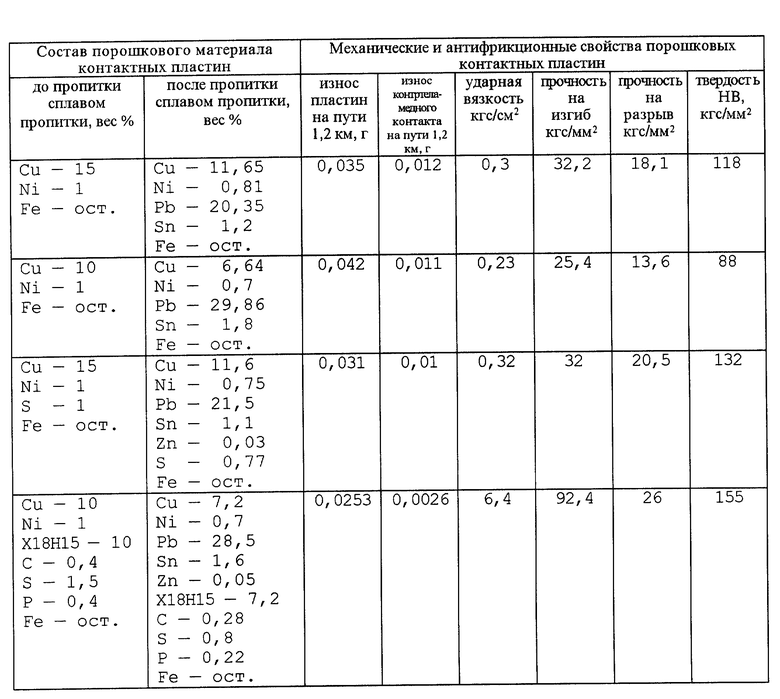

В таблице приведены конкретные данные о характеристиках, полученных согласно изобретению контактных пластин.

В примерах 1 и 2, относящихся к прототипу, пропитка осуществлялась сплавом свинец-олово. Пример 3 характеризует первый вариант изобретения, а пример 4 - второй вариант, при этом пропитка в примерах 3 и 4 осуществлялась сплавом свинец - олово - цинк.

Источники информации

1. "Демки Тэцудо", Япония, 1976, 30, N 9, с. 7-10.

2. SU 465439A, кл. H 01 H 1/02, 1972.

3. SU 892495A, кл. H 01 H 1/02, C 22 C 33/02, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН | 2002 |

|

RU2218628C2 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2273566C2 |

| Токосъемный элемент полоза электроподвижного состава | 1991 |

|

SU1796499A1 |

| Спеченный материал на основе железа для скользящих электрических контактов | 1980 |

|

SU892495A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ СПЛАВОВ НА ОСНОВЕ МЕДИ (ВАРИАНТЫ) | 1999 |

|

RU2162764C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ КОНТАКТНОЙ ПЛАСТИНЫ НА МЕДНОЙ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368462C2 |

| Антифрикционный композиционный материал на основе железа | 2023 |

|

RU2811315C1 |

| КОНТАКТНАЯ ПЛАСТИНА ПОЛОЗОВ ТОКОПРИЕМНИКОВ | 2008 |

|

RU2380439C1 |

| Способ изготовления контактных пластин | 2019 |

|

RU2715758C1 |

| КОНТАКТНАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2351437C2 |

Изобретение относится к порошковой металлургии и может быть использовано для изготовления контактных пластин токоприемников электроподвижного состава электрического транспорта. По первому варианту контактные пластины получают путем их формирования из шихты, содержащей серу, медь, никель и железо, обработкой давлением, спеканием и пропиткой сплавом, содержащим свинец, олово и цинк. В результате получают пластины из порошкового материала, содержащего, вес.%: медь 9,75-12,2; никель 0,6-0,9; свинец 18,0-25,0; олово 0,3-1,2; сера 0,4-1,2; цинк 0,02-0,03; железо - остальное. По второму варианту шихта состоит из меди, никеля, серы, фосфора, углерода, стали Х18Н15 и железа. После спекания пластины прикрепляют к стальной ленте и пропитывают сплавом, содержащим свинец, олово и цинк. В результате получают пластины из материала, содержащего, вес.%: медь 5,2-7,6; никель 0,32-0,7; свинец 25-32; олово 1,25-1,75; сера 0,34-0,8; цинк 0,03-0,048; фосфор 0,14-0,22; углерод 0,24-0,34; сталь Х18Н15 3,8-7,5; железо - остальное. Способ позволяет получить контактные пластины с высокими антифрикционными свойствами. 2 с. и 4 з.п. ф-лы, 1 табл.

Медь - 9,75 - 12,2

Никель - 0,6 - 0,9

Свинец - 18,0 - 25,0

Олово - 0,3 - 1,2

Сера - 0,4 - 1,2

Цинк - 0,02 - 0,03

Железо - Остальное

2. Способ получения контактных пластин по п.1, отличающийся тем, что пропитку проводят в автоклаве под давлением 10 - 100 ат при температуре 400 - 450oC.

Медь - 5,2 - 7,6

Никель - 0,32 - 0,7

Свинец - 25 - 32

Олово - 1,25 - 1,75

Сера - 0,34 - 0,8

Цинк - 0,03 - 0,048

Фосфор - 0,14 - 0,22

Углерод - 0,24 - 0,34

Сталь Х18Н15 - 3,8 - 7,5

Железо - Остальное

при этом спеченные пластины перед пропиткой закрепляют на основании в виде стальной ленты.

| Спеченный материал на основе железа для скользящих электрических контактов | 1980 |

|

SU892495A1 |

| Спеченный материал для контактных пластин тонкоприемников | 1972 |

|

SU465439A1 |

| Спеченный контактный материал на основе "железа | 1975 |

|

SU545694A1 |

| Материал на основе железа | 1973 |

|

SU472826A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 0 |

|

SU276425A1 |

| Устройство для сбора сучьев на лесосеке | 1949 |

|

SU83200A1 |

| ПУСКОВОЙ МОДУЛЬ ВОДОРОДОВОЗДУШНОГО ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА | 2007 |

|

RU2357333C2 |

| US 3551622, 29.12.1970 | |||

| ВСЕСОЮЗНАЯ Iп^гЕнтнс-1;х;;:;"гНнЯ/ | 0 |

|

SU312161A1 |

Авторы

Даты

2001-05-10—Публикация

1999-08-30—Подача