Изобретение относится к порошковой металлургии, в частности к способам изготовления контактных пластин токоприемников.

Учитывая, что контактные пластины осуществляют электропитание транспорта в процессе движения последнего при постоянном контакте с токоведущими проводами, одним из главных требований к материалу контактных пластин является высокая износостойкость, т.е. высокие антифрикционные свойства, которые обеспечиваются обычно введением в состав материала веществ, являющихся смазкой.

Известен способ получения контактных пластин SU 465439 A, кл. H01H 1/02, 1972. Выбранный в качестве прототипа. Способ получения контактных пластин подразумевает использование традиционных способов порошковой металлургии для получения заготовки впоследствии пропитываемой антифрикционным материалом. Получаются пластины при следующем соотношении компонентов после пропитки, мас.%:

Использование традиционного способа порошковой металлургии ограничивает максимально возможную пористость получаемой заготовки и не позволяет ввести более 20% пропитки, дальнейшее увеличение пористости приводит к разрушению заготовки.

Известен способ получения контактных пластин SU 892495 A, кл. H01H 1/02, C22C 33/02, 1981. Способ получения контактных пластин из порошкового материала, предусматривает формирование из шихты, содержащей железо (основа), медь, никель, прокатку контактных пластин, их спекание в атмосфере водорода при температуре 1150°С в течение 1,5 ч. Спеченную пластину пропитывают сплавом СОЦ в автоклаве при 1 мм рт.ст. и получают пластины, содержащие, %:

Контактные пластины, изготовленные известным способом, имеют хорошие триботехнические свойства, однако технология их изготовления подразумевает большое количество отходов связанное с технологией прокатки и необходимостью разрезки прокатанной полосы на детали, имеющие скосы по коротким сторонам.

Известен способ получения контактных пластин RU 2218628 C2, H01H 1/02, B22F 3/26, 2002. Способ получения контактных пластин из порошкового материала, предусматривает формирование давлением заготовок контактных пластин по боковой продольной стороне в матрице, короткие стороны разъема которой в плоскости, перпендикулярной оси инструмента, выполнены в виде ломаной линии, образующей при вершине угол не более 180°, содержащей железо, медь, никель, фосфор, их спекание и пропитку, пропитку ведут в расплавленном свинце, поверхность которого защищена слоем порошка древесного угля при следующем соотношении компонентов в пластине после пропитки, мас.%:

Такая технология их изготовления так же подразумевает большое количество отходов связанное с необходимостью получения скосов по коротким сторонам.

Для введения пропиточного материала требуется получение высокопористой структуры, при этом получаемая структура должна обеспечивать возможность получения изделия без сколов и осыпаний.

Известен способ изготовления пористых изделий сложной формы из металлических порошков SU 1382588 A1, B22F3/10, 3/26, 1986. С целью получения высокопористой структуры в подогретую до 120-150°С форму засыпают порошок, а затем заливают жидкую связку углеводородов (100% парафина, или 50% парафина + 50% стеарина или т.п.), затем форму охлаждают до 20°С для застывания связки и извлекают полученное пористое изделие, затем изделие спекают. Данный способ очень низко производительный вследствие необходимости постоянного нагрева и охлаждения пресс инструмента.

Целью настоящего изобретения является поиск возможности применения традиционного способа порошковой металлургии и введение при этом, способом пропитки, антифрикционного состава более 25%.

Поставленная цель достигается тем, что смесь порошков меди, железа, никеля, при следующем соотношении компонентов в пластине после пропитки, мас.%:

Гранулируют в смесителе, обеспечивающем температуру в зоне смешения не выше 20-25°С, с введением связки углеводородов (100% парафина, или 50% парафина + 50% стеарина или т.п.) возгоняемой после прессования при температуре 600°С перед спеканием или в его начале. Количество вводимого связующего подбирается в зависимости от конкретного состава для обеспечения требуемой пористости каркаса и его прочности.

Полученная описанным способом смесь позволяет получать традиционным метом порошковой металлургии изделия высокой пористости с высокой плотностью прессовки. Далее перед спеканием или в его начале связующее возгоняется, происходит спекание заготовки требуемой конфигурации, не требующей в дальнейшем механической обработки. Полученная заготовка может быть пропитана антифрикционным составом в автоклаве или в расплаве антифрикционной пропитки под слоем древесного угля. А также отрихтована, или калибрована, или прокатана, или обработана любым другим известным способом с целью устранения поводок возникших при термической обработке и пропитке.

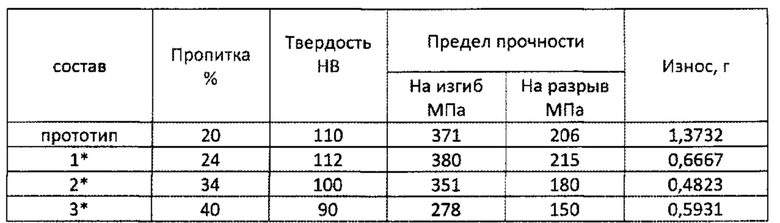

Проведены сравнительные испытания вставок, полученных разными способами. Результаты сведены в таблицу.

Из таблицы результатов сравнительных испытаний видно, что физические и эксплуатационные характеристики выше у вставок полученных предлагаемым способом. Таких показателей удалось достичь благодаря структуре, полученной на заготовке и количеству введенной пропиткой антифрикционного состава. Наилучшие показатели получены на вставках с 34% пропитки, ухудшение показаний по износу при введении 40% пропитки связано с уменьшением прочностных характеристик образцов.

Таблица сравнительных параметров вставок, полученных разными способами.

Химический состав всех образцов одинаковый: Fe-84,1; Cu-15; Ni-0,9, отличие только в количестве связующего.

Условия эксперимента: скорость - 500 об/мин, (~30 км/час); ток-95А (~14 А/мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН | 2002 |

|

RU2218628C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ КОНТАКТНОЙ ПЛАСТИНЫ НА МЕДНОЙ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368462C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Антифрикционный материал на основе железа | 1973 |

|

SU498355A1 |

| Антифрикционный композиционный материал на основе железа | 2023 |

|

RU2811315C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2470082C1 |

| Токосъемный элемент полоза электроподвижного состава | 1991 |

|

SU1796499A1 |

| КОНТАКТНАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2351437C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

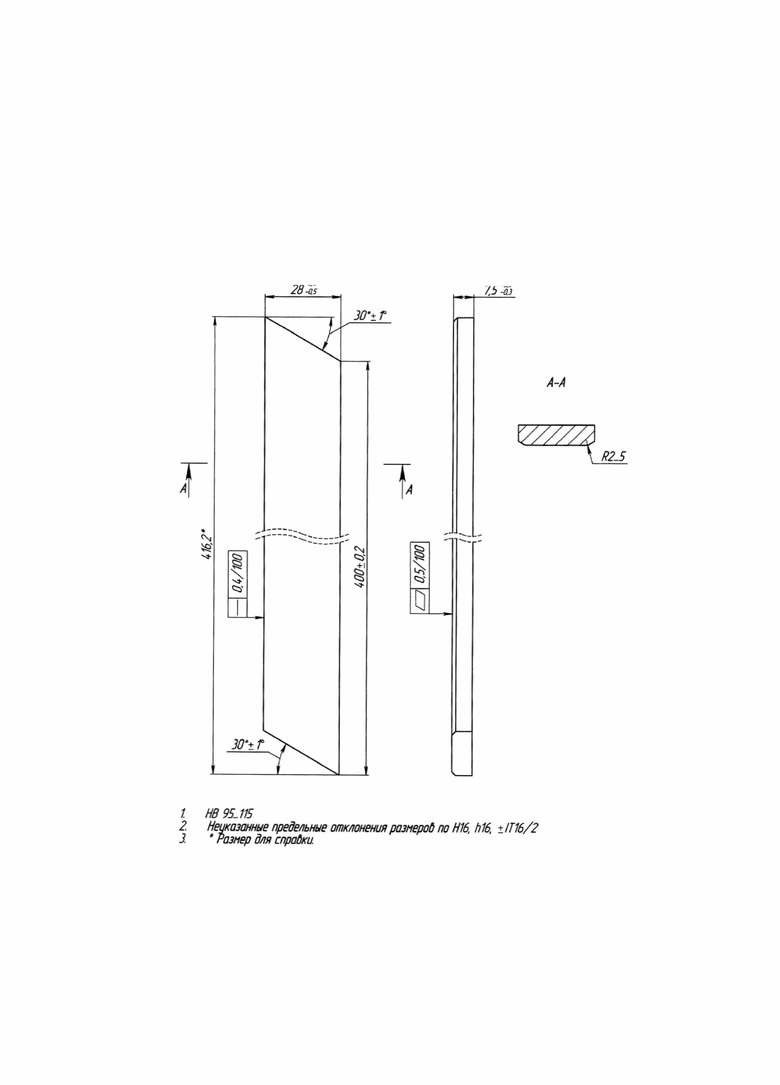

Изобретение относится к порошковой металлургии, в частности к способам изготовления контактных пластин токоприемников. Смесь порошков меди, железа и никеля гранулируют в смесителе, обеспечивающем температуру в зоне смешения не выше 20-25°С, с введением связки углеводородов, возгоняемой после прессования при температуре 600°С перед спеканием или в его начале. Осуществляют пропитку антифрикционным составом, при следующем соотношении компонентов в пластине после пропитки, мас.%: медь 18-30, никель до 10, антифрикционный состав 25-40, железо - остальное. Обеспечивается повышение износостойкости и увеличение количества вводимого антифрикционного состава. 2 з.п. ф-лы, 1 табл., 1 ил.

1. Способ изготовления контактных пластин токосъемника, включающий приготовление смеси порошков меди, железа и никеля, прессование, спекание и пропитку, отличающийся тем, что смесь порошков гранулируют в смесителе, обеспечивающем температуру в зоне смешения не выше 20-25°С, с введением связки углеводородов, возгоняемой после прессования при температуре 600°С перед спеканием или в его начале, а пропитку осуществляют антифрикционным составом, при следующем соотношении компонентов в пластине после пропитки, мас.%:

2. Способ по п. 1, отличающийся тем, что в качестве связки используют 100% парафина или смесь 50% парафина+50% стеарина.

3. Способ по п. 1, отличающийся тем, что изготовленные пластины обрабатывают для устранения поводок, возникших при термической обработке и пропитке, путем рихтовки, калибровки или прокатки.

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН | 2002 |

|

RU2218628C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 2003 |

|

RU2243855C1 |

| Способ изготовления пористых изделий сложной формы из металлических порошков | 1986 |

|

SU1382588A1 |

| Набивка для поршневых штоков, турбинных валов и т.п. | 1926 |

|

SU7514A1 |

| US 6562098 B1, 13.05.2003 | |||

| Видеофлуоресцентное устройство для диагностики в ближнем инфракрасном диапазоне при открытых операциях | 2023 |

|

RU2838390C2 |

Авторы

Даты

2020-03-03—Публикация

2019-03-22—Подача