Изобретение относится к металлургии, в частности к порошковым материалам, и может быть использовано для изготовления контактных пластин токоприемников электроподвижного состава электрического транспорта.

Известен способ получения контактных пластин (см. а.с. 892495, кл. Н 01 Н 1/02, С 22 С 38/60, С 22 С 33/02, дата подачи заявки 2904601 16.04.80 г., дата публикации 23.12.81 г., патентообладатель: Всесоюзный ордена Трудового Красного Знамени научно-исследовательский институт железнодорожного транспорта).

Способ получения контактных пластин из порошкового материала, предусматривает формирование из шихты, содержащей железо (основа), медь, никель, прокатку контактных пластин, их спекание в атмосфере водорода при температуре 1150oС в течение 1,5 ч. Спеченную пластину пропитывают сплавом СОЦ в автоклаве при 1 мм рт.ст. и получают пластины, содержащие, %:

Медь - 8,8-12,0

Никель - 0,36-1,2

Свинец - 20,15-28,0

Олово - 0,6-1,7

Железо - Остальное

Контактные пластины, изготовленные известным способом, имеют неплохие триботехнические свойства, однако возможности их повышения исчерпаны и требуется иная технология для дальнейшего повышения качества токосъемных контактных пластин. Кроме того, при выполнении небольших партий и частой смены номенклатуры изделий контактных пластин способ прокатки пластин может быть экономически нецелесообразен из-за большого объема задействованного оборудования прокатки.

Известен способ получения контактных пластин, выбранный в качестве прототипа (см. патент Российской Федерации 2166410, кл. B 22 F 3/26, С 22 С 1/04, С 22 С 33/02, дата подачи заявки 99118925 30.08.1999 г., дата публикации 10.05.2001 г., патентообладатель: Берент В.Я.).

Известный способ получения контактных пластин из порошкового материала предусматривает формирование шихты, содержащей железо, медь, никель, фосфор, серу, углерод и сталь Х18Н15, обработку давлением контактных пластин, их спекание и пропитку сплавом пропитки, содержащим олово, свинец, цинк при следующем соотношении компонентов:

Медь - 5,2-7,8

Никель - 0,32-0,7

Фосфор - 0,14-0,22

Свинец - 25,0-32,0

Олово - 1,25-1,75

Сера - 0,34-0,8

Цинк - 0,03-0,048

Углерод - 0,24-0,34

Сталь Х18Н15 - 3,8-7,5

Железо - Остальное

Спеченные пластины перед пропиткой закрепляют на основании в виде стальной ленты. При этом пропитку могут осуществлять как в автоклаве под давлением 10-100 ат. при температуре 400-450oС, так и на воздухе при температуре 800-900oС.

Известное техническое решение - прототип обладает рядом недостатков.

Наличие в составе известной шихты таких компонентов как сера и цинк приводит к тому, что контактные пластины получаются более хрупкими, при этом цинк, выгорая, образует поры, наличие которых снижает механическую прочность. Введение в шихту дорогих и дефицитных компонентов как олово и сталь Х18Н15 приводит к увеличению себестоимости контактных пластин.

Кроме того, спеченные пластины перед пропиткой закрепляются на основании, выполненном в виде стальной ленты токоприемника. Поэтому в процессе эксплуатации, когда спеченные пластины приходят в негодность, приходится выбрасывать стальные ленты токоприемника с расположенными на них спеченными пластинами, что экономически нецелесообразно.

Задачей настоящего изобретения является устранение указанных недостатков, то есть:

- повышение антифрикционных свойств и прочности контактных пластин;

- упрощение технологического процесса и снижение энергозатрат.

Для решения указанной задачи в способе получения контактной пластины из порошкового материала, предусматривающего формирование шихты, содержащей железо, медь, никель, фосфор, обработку давлением заготовок контактных пластин, их спекание и пропитку, согласно изобретению в шихту дополнительно вводят стеарат цинка, а пропитку ведут в расплавленном свинце, поверхность которого защищена слоем порошка древесного угля при следующем соотношении компонентов в пластине после пропитки, мас.%:

Медь - 13,0-17,0

Никель - 0,8-1,0

Фосфор - 0,1-0,3

Стеарат цинка - 0,2-0,6

Свинец - 24,0-27,0

Железо - Остальное

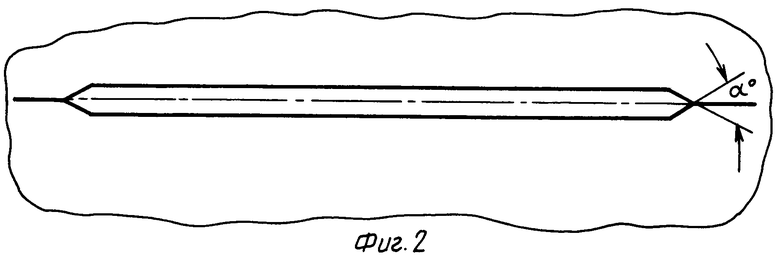

Задача также решается за счет того, что в способе получения контактных пластин, согласно изобретению обработку давлением заготовок контактных пластин проводят по их боковой продольной стороне в матрице, короткие стороны разъема которой в плоскости, перпендикулярной оси инструмента, выполнены в виде ломаной линии, образующей при вершине угол α не более 180o.

Техническая сущность изобретения состоит в том, что шихта дополнительно содержит стеарат цинка, что делает возможным исключить "слипание" частиц порошкового материала в "комочки" при его перемешивании. Это позволяет получить более равномерный состав шихты, что делает возможным снизить давление прессования заготовок контактных пластин и получить при этом равномерную плотность заготовок контактных пластин по всей их длине.

Кроме того, исключение из сплава пропитки дефицитного олова и введение свинца уменьшает себестоимость контактных пластин, не снижая при этом их антифрикционных свойств. При этом поверхность расплавленного свинца от окисления воздухом защищена слоем порошка древесного угля.

Предлагаемое соотношение компонентов, входящих в шихту и сплав пропитки является оптимальным и найдено экспериментально. Все компоненты осуществляют определенные функции, совокупность которых способствует повышению качества контактных пластин и снижение их себестоимости.

Обработку давлением заготовок контактных пластин проводят по их боковой продольной стороне в специальном инструменте - матрице. Это позволяет значительно снизить усилие прессования, обеспечивая при этом заданную плотность заготовки. Кроме того, короткие стороны разъема матрицы в плоскости, перпендикулярной оси инструмента, выполнены в виде ломаной линиии, образующей при вершине угол α не более 180o, что обеспечивает свободное "удлинение" заготовок контактных пластин в результате воздействия на них упругих сил после снятия прессовых нагрузок.

Заявляемое техническое решение имеет отличия от прототипа (см. патент Российской Федерации 2166410, кл. В 22 F 3/26, С 22 С 1/04, С 22 С 33/02, дата подачи заявки 30.08.1999 г., дата публикации 10.05.2001 г., патентообладатель: Берент В.Я.), следовательно, соответствует критерию "новизна", не следует явным образом из изученного уровня техники, то есть, имеет изобретательский уровень.

Заявляемое техническое решение может быть использовано в промышленности, следовательно, оно является промышленно применимым.

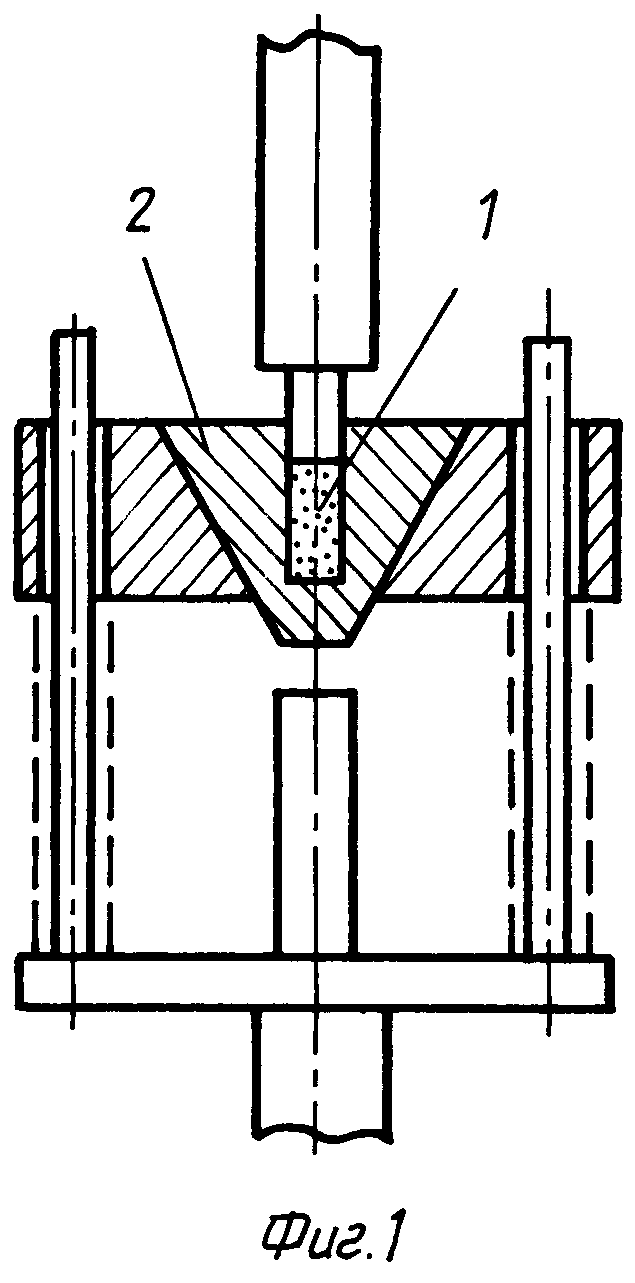

Сущность предлагаемого технического решения поясняется чертежами, где

на фиг. 1 схематически изображен процесс прессования порошкового материала для получения контактной пластины;

на фиг.2 - разъем матрицы;

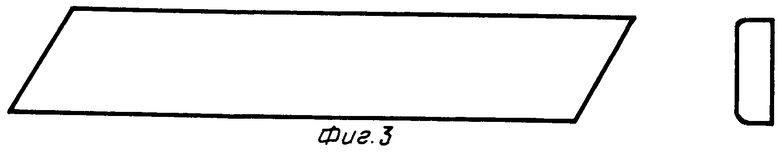

на фиг.3 - общий вид контактной пластины.

Пример конкретного выполнения. Заявляемый способ реализуется следующим образом.

В смеситель загружаются предварительно просеянные компоненты порошкового материала в следующем соотношении, мас.%:

Медь - 13-17

Никель - 0,8-1,0

Фосфор - 0,1-0,3

Стеарат цинка - 0,2-0,6

Железо - Остальное

Смесь тщательно перемешивают в течение 30 минут, готовую смесь 1 (см. фиг.1) засыпают в матрицу 2 (см. фиг.2) и прессуют при давлении 90 ат. Спрессованную заготовку контактной пластины извлекают из матрицы 2 и с двух концов обрезают под заданным углом (см. фиг.3). Обрезанные заготовки контактных пластин спекают в среде эндогаза при температуре 1180oС. Затем спеченные заготовки охлаждают. Охлажденные заготовки контактных пластин пропитывают расплавленным свинцом при температуре 850oС в течение 5 минут. При этом поверхность расплавленного свинца защищена от контакта с воздухом слоем древесного угля.

Пропитанные пластины вынимают из ванн, охлаждают до комнатной температуры, зачищают от пригаров и упаковывают в тару.

Как показали экспериментальные исследования, контактные пластины, выполненные по предлагаемому способу, по своим эксплуатационным характеристикам превышают соответствующие характеристики аналогов и прототипа. При этом само устройство для получения контактных пластин просто. Меняя матрицу и пуансон можно легко перейти на другую номенклатуру изделий. Контактные пластины можно выпускать небольшими партиями. Кроме того, контактные пластины, выполненные по предлагаемому способу значительно дешевле, чем пластины, выполненные известным способом.

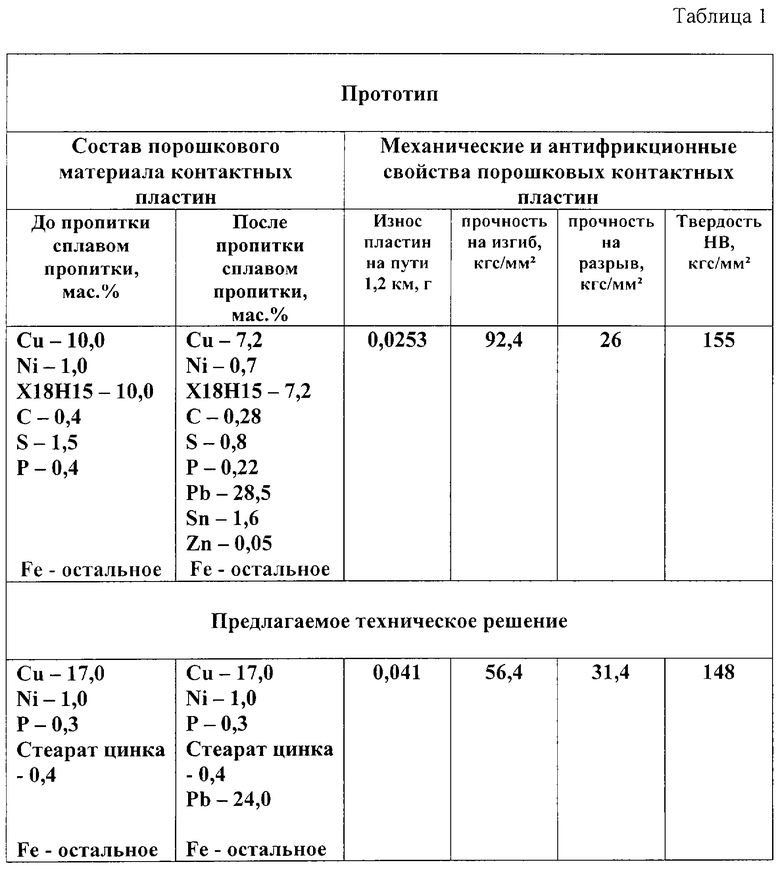

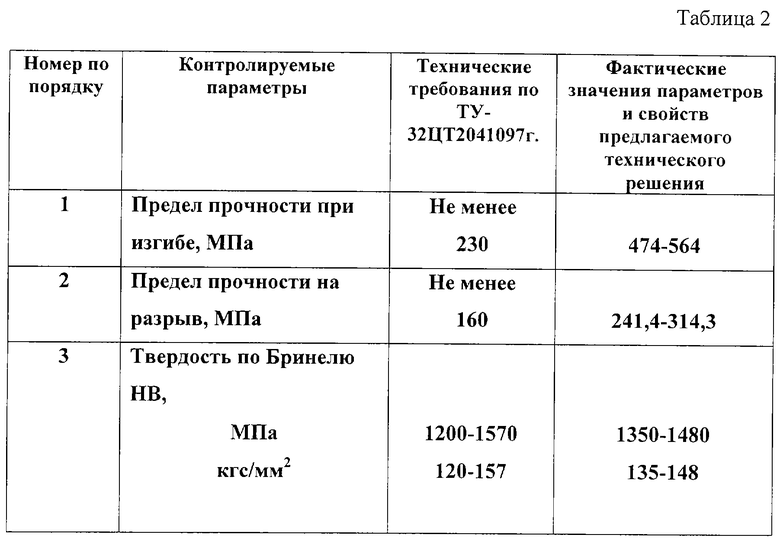

В табл. 1 показан сравнительный анализ основных эксплуатационных характеристик предлагаемого технического решения и прототипа.

В табл. 2 представлен сравнительный анализ фактических свойств контактных пластин с требуемыми свойствами по ТУ-32ЦТ.2041-97 г. "Пластины контактные из спеченного материала, пропитанные сплавом СОЦ".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| Способ изготовления контактных пластин | 2019 |

|

RU2715758C1 |

| ЩЕКА КОНТАКТНОЙ ГОЛОВКИ | 2004 |

|

RU2283244C2 |

| Антифрикционный композиционный материал на основе железа | 2023 |

|

RU2811315C1 |

| ЗАЖИМ ДЛЯ МНОГОЖИЛЬНЫХ ПРОВОДОВ КОНТАКТНОЙ СЕТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2219079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ КОНТАКТНОЙ ПЛАСТИНЫ НА МЕДНОЙ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368462C2 |

| Спеченный материал на основе железа для скользящих электрических контактов | 1980 |

|

SU892495A1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| Токосъемный элемент полоза электроподвижного состава | 1991 |

|

SU1796499A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению контактных пластин токоприемников. Способ получения контактных пластин из порошкового материала включает формирование шихты, содержащей железо, медь, никель, фосфор, стеарат цинка, обработку давлением заготовок контактных пластин, их спекание и пропитку в расплавленном свинце, поверхность которого защищена слоем порошка древесного угля при следующем соотношении компонентов в пластине после пропитки, мас.%: медь 13,0-17,0; никель 0,8-1,0; фосфор 0,1-0,3; стеарат цинка 0,2-0,6; свинец 24,0-27,0; железо остальное. Обработку давлением заготовок контактных пластин проводят по боковой продольной стороне заготовки в матрице, короткие стороны разъема которой в плоскости, перпендикулярной оси инструмента, выполнены в виде ломаной линии, образующей при вершине угол α не более 180o. Перед спеканием торцы заготовок контактных пластин обрезают с двух сторон под углом не более 90o. Техническим результатом является повышение антифрикционных свойств и прочности контактных пластин, упрощение технологического процесса, снижение энергозатрат. 2 з.п. ф-лы, 2 табл., 3 ил.

Медь 13,0-17,0

Никель 0,8-1,0

Фосфор 0,1-0,3

Стеарат цинка 0,2-0,6

Свинец 24,0-27,0

Железо Остальное

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| SU 8892495, 23.12.1981 | |||

| Спеченный материал для контактных пластин тонкоприемников | 1972 |

|

SU465439A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ДЛЯ ЭЛЕКТРИЧЕСКИХАППАРАТОВ | 0 |

|

SU213989A1 |

Авторы

Даты

2003-12-10—Публикация

2002-02-19—Подача