Известные способы изготовления труб переменного сечения не обеспечивают получения труб высокой нрочности с переменным сечением и переменной толщнной стенок в различных местах трубы по ее длине.

Сущность предложенного способа заключается в том, что его осуществляют посредством винтовой нрокаткн с применением растяжения или сжатия трубной заготовки (гильзы).

Предложена также установка для прокатки труб переменного сечения.

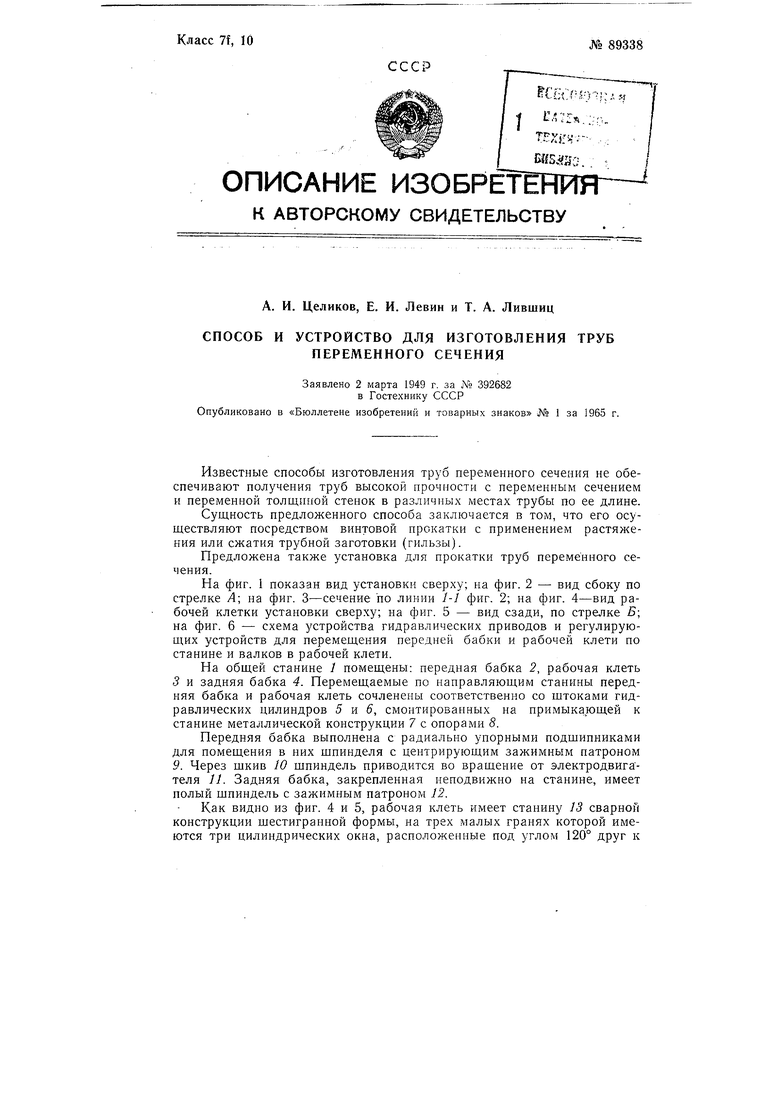

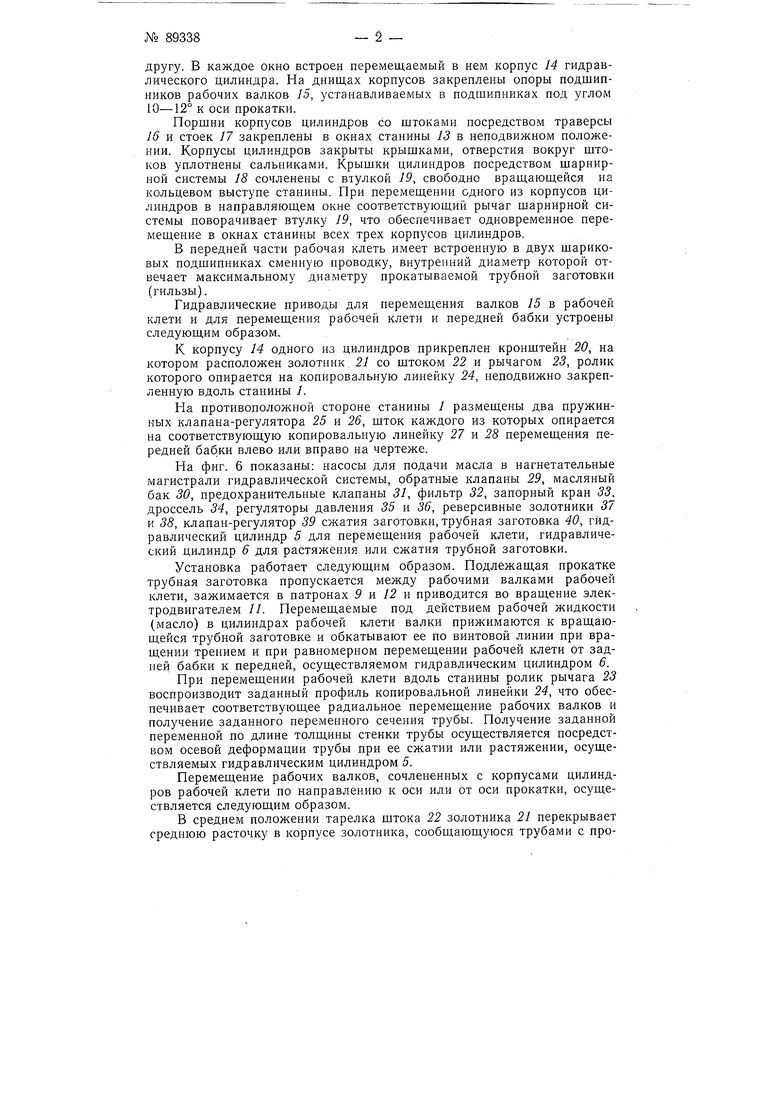

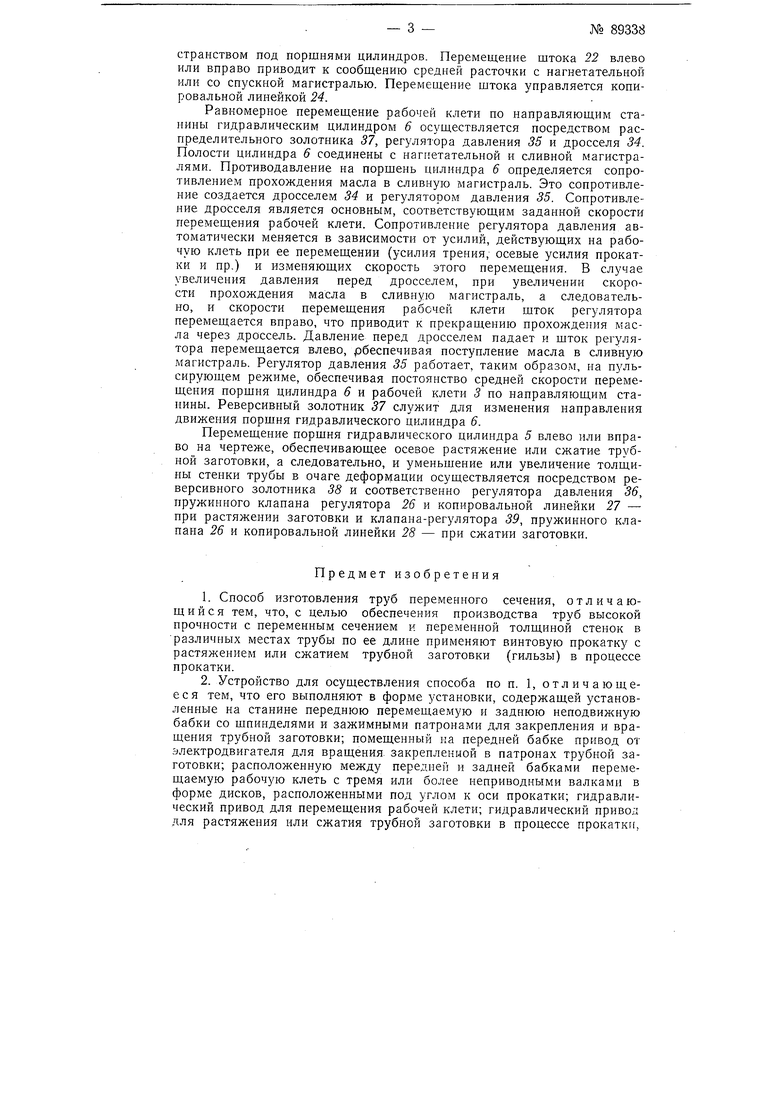

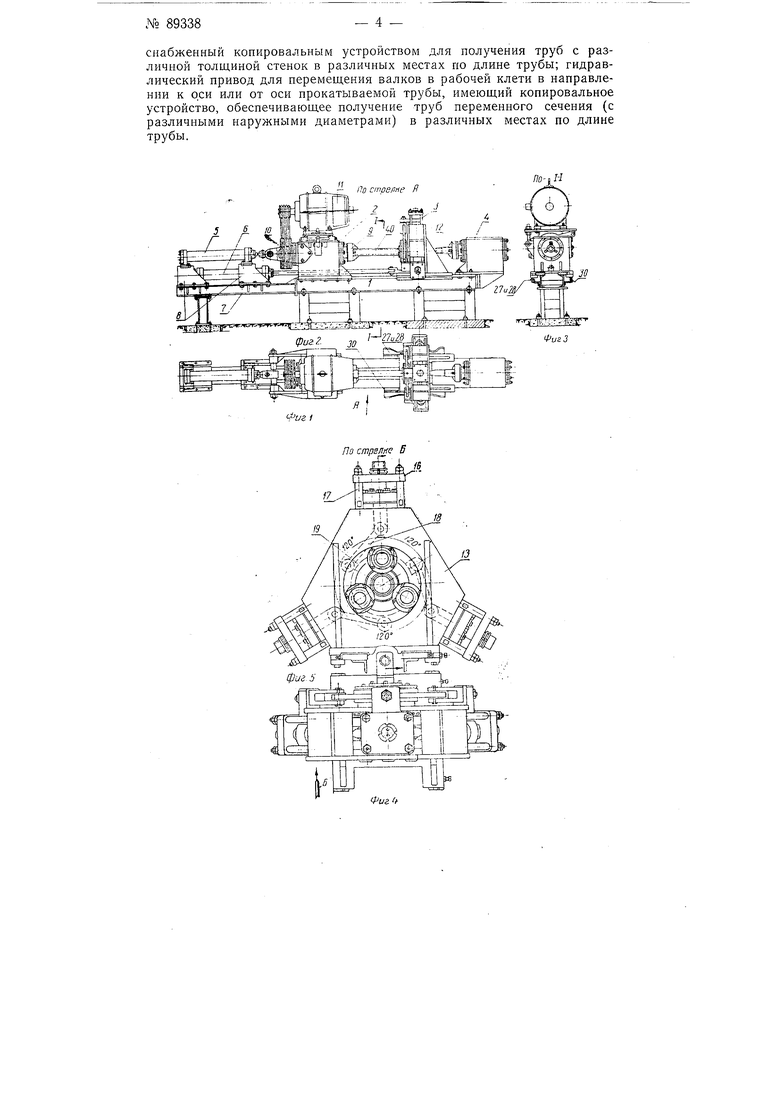

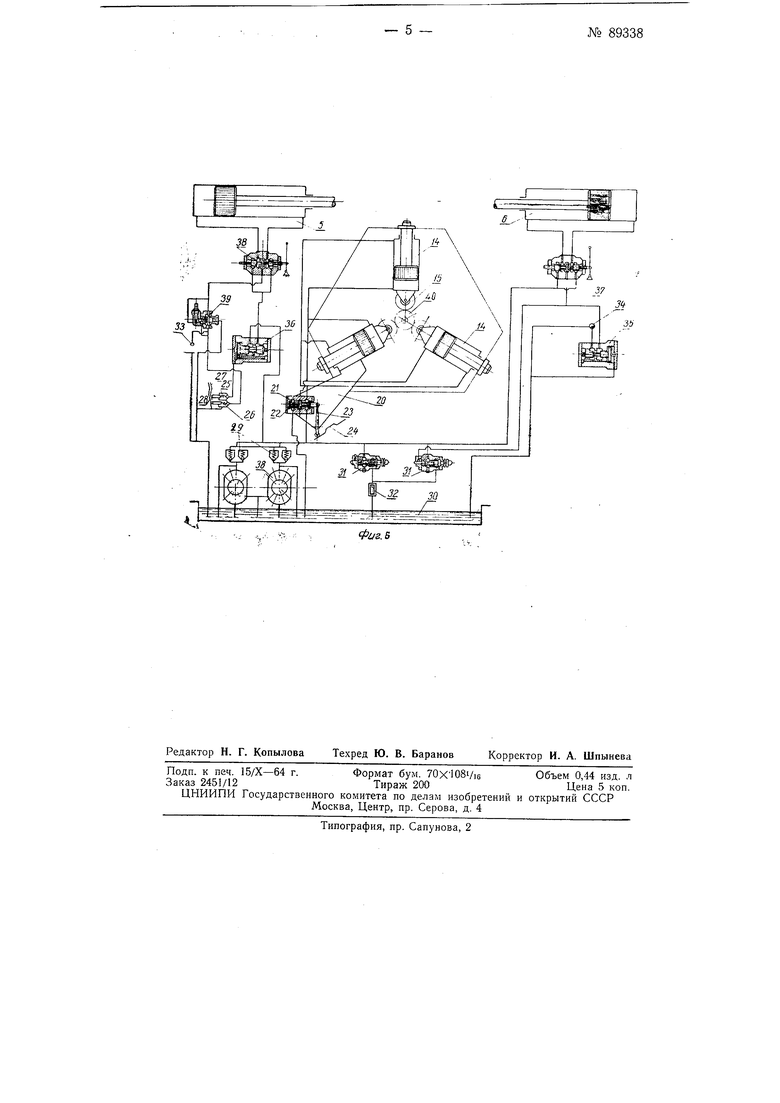

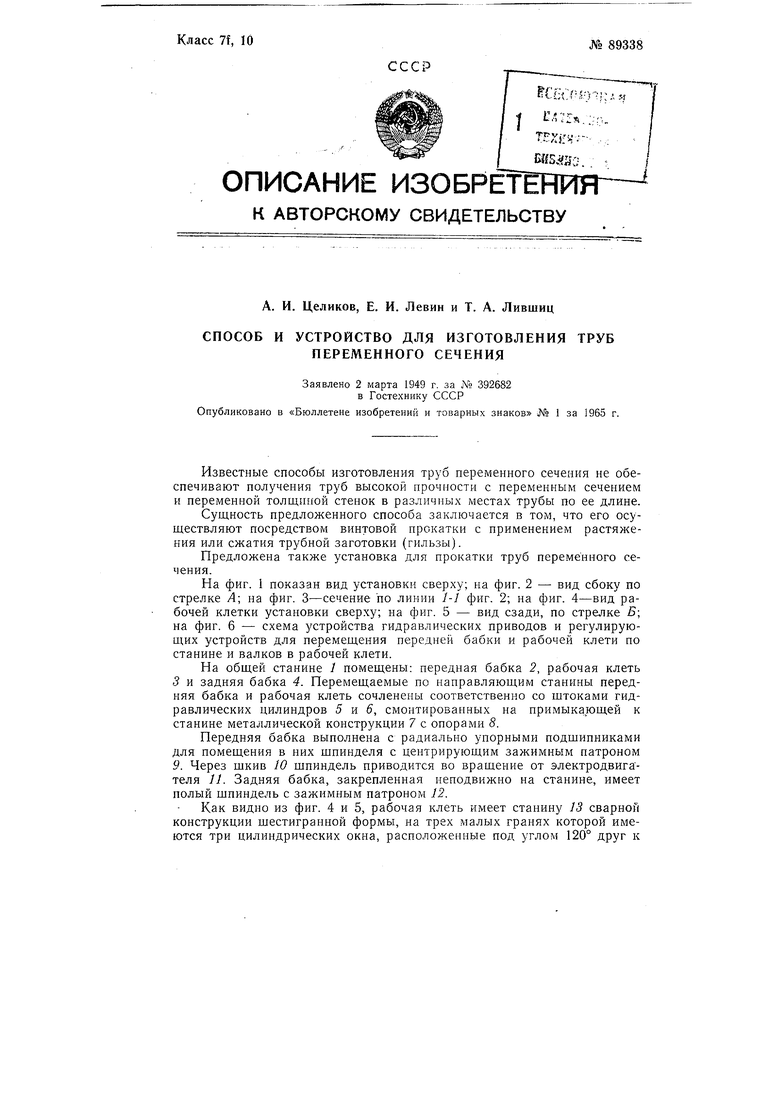

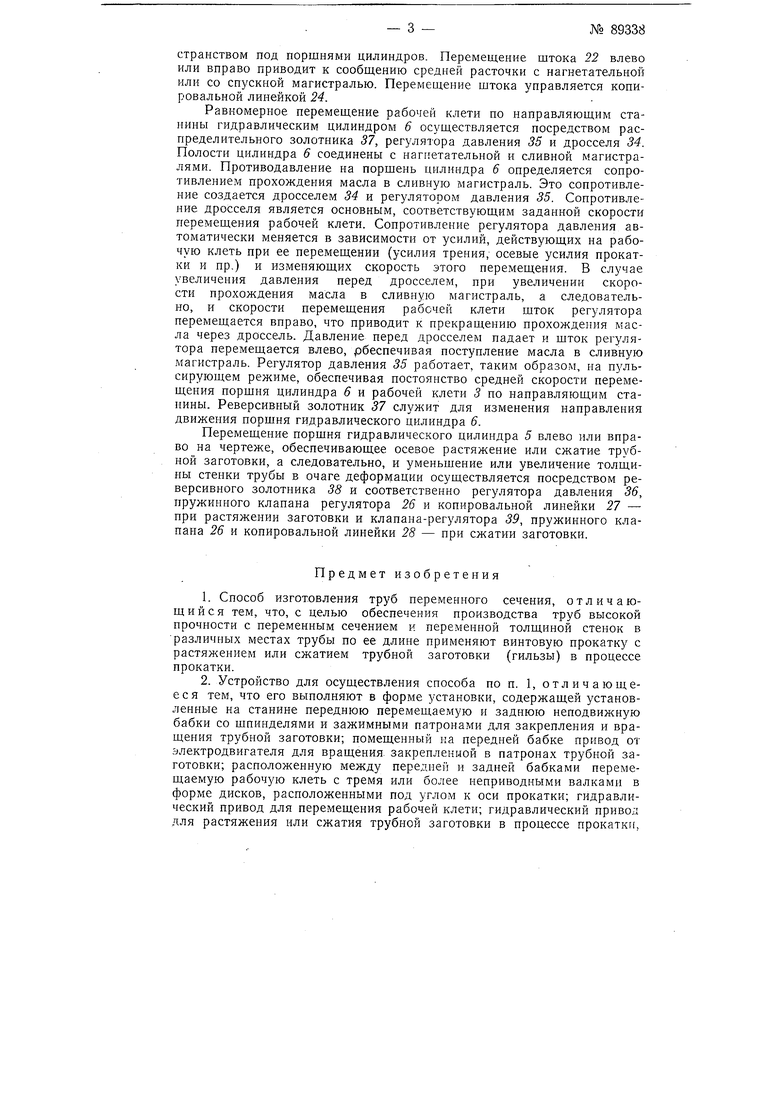

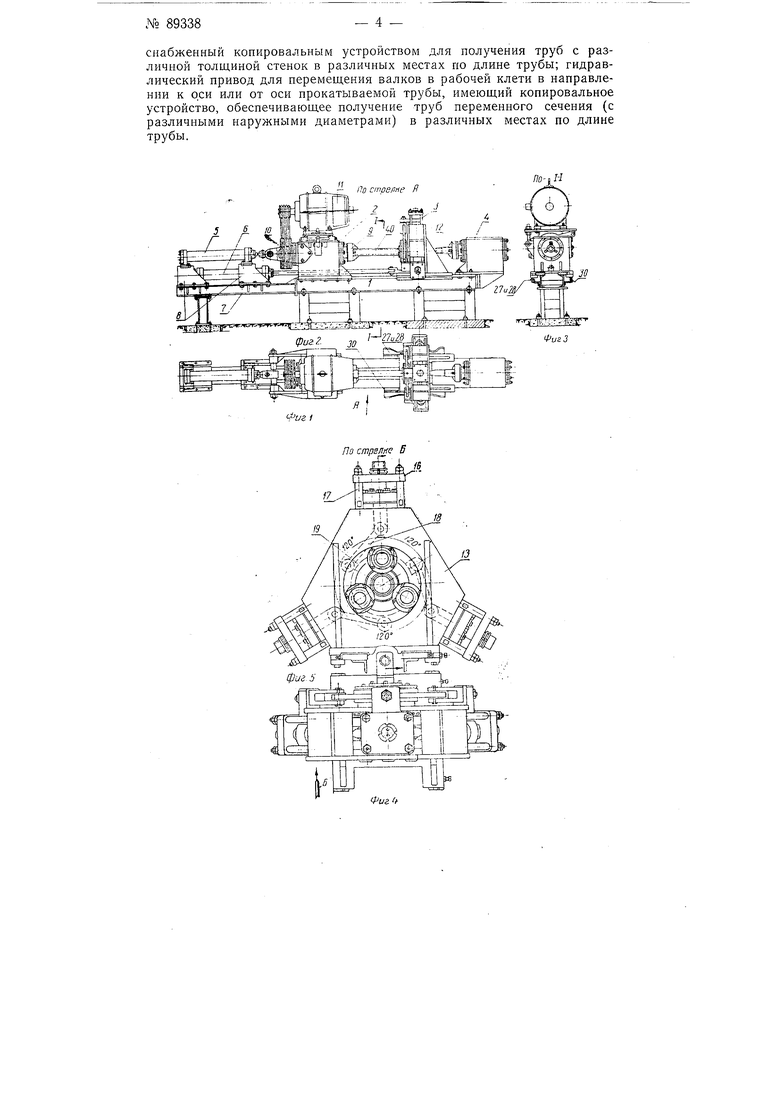

На фиг. 1 показан вид установки сверху; на фиг. 2 - вид сбоку по стрелке Л; на фиг. 3-сечение по линии 1-1 фиг. 2; на фиг. 4-вид рабочей клетки установки сверху; на фиг. 5 - вид сзади, по стрелке Б; на фиг. 6 - схема зстройства гидравлических приводов и регулирующих устройств для перемещения передней бабки и рабочей клети по станине и валков в рабочей клети.

На общей станине 7 помещены: нередная бабка 2, рабочая клеть 3 и задняя бабка 4. Перемещаемые по направляющим станины передняя бабка и рабочая клеть сочленены соответственно со штоками гидравлических цилиндров 5 и б, смонтированных на примыкающей к станине металлической конструкции 7 с опорами 8.

Передняя бабка выполнена с радиально упорными подщипниками для помещения в них щпинделя с центрирующим зажимным патроном 9. Через щкив 10 щпиндель приводится во вращение от электродвигателя 11. Задняя бабка, закрепленная неподвижно на станине, имеет полый щпиндель с зажимным патроном 12.

Как видно из фиг. 4 и 5, рабочая клеть имеет станину 13 сварной конструкции щестигранной формы, на трех малых гранях которой имеются три цилиндрических окна, расположенные под углом 120° друг к

jYo 89338- 2 -

другу, в каждое окно встроен перемещаемый в нем корпус 14 гидравлического цилиндра. На днищах корпусов закреплены опоры подшипников рабочих валков 15, устанавливаемых в подшипниках под углом 10-12° к оси прокатки.

Поршни корпусов цилиндров со штоками посредством траверсы J6 и стоек 17 закреплены в окнах станины 13 в неподвижном положении. Корпусы цилиндров закрыты крышками, отверстия вокруг штоков уплотнены сальниками. Крышки цилиндров посредством шарнирной системы 18 сочленены с втулкой 19, свободно вращающейся на кольцевом выступе станины. При перемещении одного из корпусов цилиндров в направляющем окне соответствующий рычаг шарнирной системы поворачивает втулку 19, что обеспечивает одновременное перемещение в окнах станины всех трех корпусов цилиндров.

В передней части рабочая клеть имеет встроенную в двух шариковых подшипниках сменную проводку, внутренний диаметр которой отвечает максимальному диаметру прокатываемой трубной заготовки (гильзы).

Гидравлические приводы для перемещения валков 15 в рабочей клети и для перемещения рабочей клети и передней бабки устроены следующим образом.

К корпусу 14 одного из цилиндров прикреплен кронштейн 20, на котором расположен золотник, 21 со штоком 22 и рычагом 23, ролик которого опирается на копировальную линейку 24, неподвижно закрепленную вдоль станины /.

На противоположной стороне станины / размещены два пружинных клапана-регулятора 25 и 26, шток каждого из которых опирается на соответствующую копировальную линейку 27 и 28 перемещения передней бабки влево или вправо на чертеже.

На фиг. 6 показаны: насосы для подачи масла в нагнетательные магистрали гидравлической системы, обратные клапаны 29, масляный бак 30, предохранительные клапаны 31, фильтр 32, запорный кран 33. дроссель 34, регуляторы давления 35 и 36, реверсивные золотники 37 и 38, клапан-регулятор 39 сжатия заготовки, трубная заготовка 40, гидравлический цилиндр 5 для перемещения рабочей клети, гидравлический цилиндр 6 для растяжения или сжатия трубной заготовки.

Установка работает следующим образом. Подлежащая прокатке трубная заготовка пропускается между рабочими валками рабочей клети, зажимается в патронах 9 и /2 и приводится во вращение электродвигателем И. Перемещаемые под действием рабочей жидкости (масло) в цилиндрах рабочей клети валки прижимаются к вращающейся трубной заготовке и обкатывают ее по винтовой линии при вращении трением и при равномерном перемещении рабочей клети от задней бабки к передней, осуществляемом гидравлическим цилиндром 6.

При перемещении рабочей клети вдоль станины ролик рычага 23 воспроизводит заданный профиль копировальной линейки 24, что обеспечивает соответствующее радиальное перемещение рабочих валков и получение заданного переменного сечения трубы. Получение заданной переменной по длине толщины стенки трубы осуществляется посредством осевой деформации трубы при ее сжатии или растяжении, осуществляемых гидравлическим цилиндром 5.

Перемещение рабочих валков, сочлененных с корпусами цилиндров рабочей клети по направлению к оси или от оси прокатки, осуществляется следующим образом.

В среднем положении тарелка щтока 22 золотника 21 перекрывает среднюю расточку в корпусе золотника, сообщающуюся трубами с пространством под поршнями цилиндров. Перемещение штока 22 влево или вправо приводит к сообщению средней расточки с нагнетательной или со спускной магистралью. Перемещение щтока управляется копировальной линейкой 24.

Равномерное перемещение рабочей клети по направляющим станины гидравлическим цилиндром 6 осуществляется посредством распределительного золотника 57, регулятора давления 35 и дросселя 34. Полости цилиндра 6 соединены с нагнетательной и сливной магистралями. Противодавление на порщень цилиндра 6 определяется сопротивлением прохождения масла в сливную магистраль. Это сопротивление создается дросселем 34 и регулятором давления 35. Сопротивление дросселя является основным, соответствующим заданной скорости перемещения рабочей клети. Сопротивление регулятора давления автоматически меняется в зависимости от усилий, действующих на рабочую клеть при ее перемещении (усилия трения, осевые усилия прокатки и пр.) и изменяющих скорость этого перемещения. В случае увеличения давления перед дросселем, при увеличении скорости прохождения масла в сливную магистраль, а следовательно, и скорости перемещения рабочей клети щток регулятора перемещается вправо, что приводит к прекращению прохождения масла через дроссель. Давление перед дросселем падает и шток регулятора перемещается влево, рбеспечивая поступление масла в сливную магистраль. Регулятор давления 35 работает, таким образом, на пульсирующем режиме, обеспечивая постоянство средней скорости перемещения порщня цилиндра 6 и рабочей клети 5 по направляющим станины. Реверсивный золотник 37 служит для изменения направления движения поршня гидравлического цилиндра 6.

Перемещение порщня гидравлического цилиндра 5 влево или вправо на чертеже, обеспечивающее осевое растяжение или сжатие трубной заготовки, а следовательно, и уменьшение или увеличение толщииы стенки трубы в очаге деформации осуществляется посредством реверсивного золотника 38 и соответственно регулятора давления 36, пружинного клапана регулятора 26 и копировальной линейки 27 - при растяжении заготовки и клапана-регулятора 39, пружинного клапана 26 и копировальной линейки 28 - при сжатии заготовки.

Предмет изобретения

1.Способ изготовления труб переменного сечения, отличающийся тем, что, с целью обеспечения производства труб высокой прочности с переменным сечением и переменной толщиной стенок в

различных местах трубы по ее длине применяют винтовую прокатку с растяжением или сжатием трубной заготовки (гильзы) в процессе прокатки.

2.Устройство для осуществления способа по п. 1, отличающееся тем, что его выполняют в форме установки, содержащей установленные на станине переднюю перемещаемую и заднюю неподвижную бабки со шпинделями и зажимными патронами для закрепления и вращения трубной заготовки; помещенный на передней бабке привод от электродвигателя для вращения, закрепленной в патронах трубной заготовки; расположенную между передней и задней бабками перемещаемую рабочую клеть с тремя или более неприводными валками в форме дисков, расположенными под углом к оси прокатки; гидравлический привод для перемещения рабочей клети; гидравлический привод для растяжения или сжатия трубной заготовки в процессе прокаткп.

- 3 89338

снабженный копировальным устройством для получения труб с различной толщиной стенок в различных местах по длине трубы; гидравлический привод для перемещения валков в рабочей клети в направлении к оси или от оси прокатываемой трубы, имеющий копировальное устройство, обеспечивающее получение труб переменного сечения (с различными наружными диаметрами) в различных местах по длине трубы.

ii..3r7 - iifes« - 5ЖЫ1

По стрелке Б

По-,1-1

юеппе R 1 27и28

ФигЗ

Фиг1

Pi/S.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для газопрессовой сварки | 1950 |

|

SU93073A1 |

| Станок для газопрессовой сварки | 1946 |

|

SU91419A1 |

| Стан с гидравлическим управлением для винтовой прокатки круглых профилей и труб переменного по длине сечения | 1949 |

|

SU84905A1 |

| Станок для газопрессовой сварки | 1948 |

|

SU82435A1 |

| Станок для газопрессовой сварки | 1948 |

|

SU83715A1 |

| Стан для поперечно-винтовой прокатки периодических профилей сплошного круглого сечения и труб с периодически изменяющимися по, длине диаметром и толщиной стенки | 1957 |

|

SU116398A1 |

| Устройство для срезки утолщения при контактной или газопрессовой стыковой сварке рельсов | 1960 |

|

SU139909A1 |

| Сварочный станок для газопрессовой сварки | 1946 |

|

SU68713A1 |

| Станок для газопрессовой сварки рельсов | 1960 |

|

SU137752A1 |

| Стан поперечно-винтовой прокатки профильных изделий | 1987 |

|

SU1586836A2 |

Авторы

Даты

1950-01-01—Публикация

1948-11-27—Подача