1

Изобретение относится к производству керамики из нитрида бора, применяемой в качестве электроизоляционного и огнеупорного материала в технике высоких температур.

Известны способы обработки керамических изделий с целью изменения их свойств , например, способ, заключающийся в том, что проводят отжиг при двухслойной засьшке в окислительной сред1е прн 1600-1750 С 11.

Однако эти способы не позволяют повышать уд. объемное сопротивление керамических юделий из нитрида бора.

Известен также способ, позволяющий повысить уд. объемное сопротивление керЬлики из порошкообразного интрнда бора за счет введения в последний различных псфсшпсоо озных .добавок. Из: полученной смеся прессуют изделия под давлением с последующим их спека.иием при 1800 С в среде азота 21.

Известный способ позволяет повысить уд. объемное сопротивление лшнь до 10 Ом-см (при ). Повышение уд.. объемного сопротивления керамических изделий возможно только лишь за счет введения добаБОК ниобия. И его окиси. В. связи с зтим известный способ сравнительно сложен (для его осуществления требуются дополнительные материалы) и трудоемок. Кроме того он продолжителен (18-24 ч).

Наиболее близким техническим решением к предлагаемому является способ получения изделий из иитрида бора путем газофазного осаждения на подложку 3.

Изделия, полученные известным способом,

(0 обладая низкими значениями диэлектрической проницаемости и диэлектрических потерь, высокой теплопроводностью, плотностью,все же имеют .недостаточно высокое электросопротивление.

ts

Цель изобретения - повьпиение уд. объемного электросопротивления керамических изделий из пиролитического нитрида бора.

Поставленная цель достигается за счет того, что в шособе изготовления нзделий из нитри20да бора путем газофазного осаждения на подложку, изде;тя дополнительно подвергают отжигу в среде азота прн 1500-1550 С в течение 3Q-35 мин.

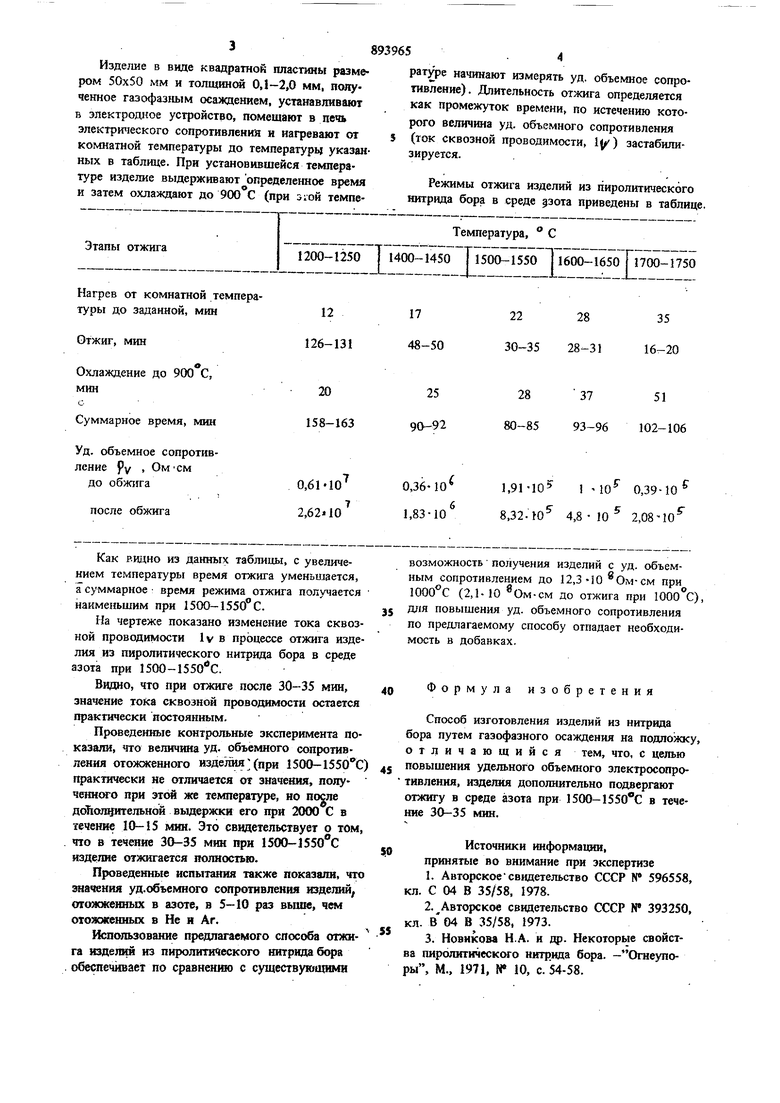

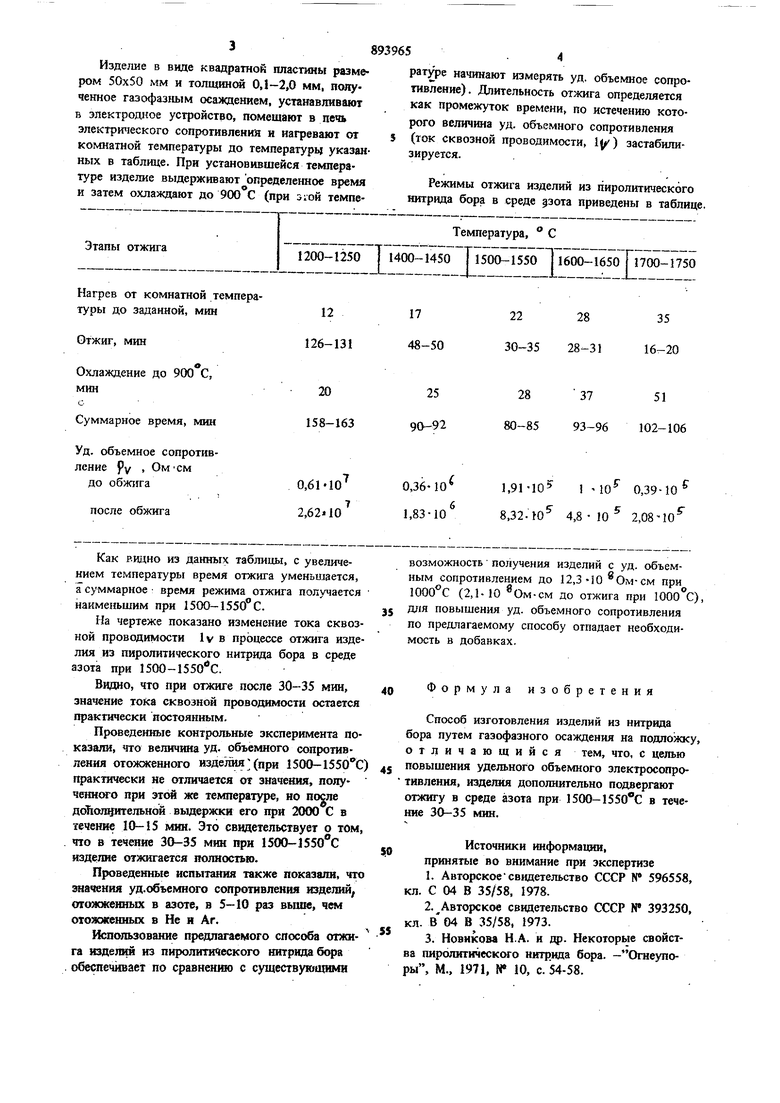

Изделие в виде квадратной пластины размером 50x50 мм и толщинот 0,1-2.0 мм, полученное газофазным осаждением, устанавливают Б электродное устройство, помешают в печь электретеского сопротивлений и нагревают от комнатной температуры до температурь указанных в таблице. При установившейся температуре изделие выдерживают определенное время и затем охлаждают до 900°С (прн зюй температуре начинают измерять уд. объемное сопротивление). Длительность отжига определяется как промежуток времени, по истечению которого величина уд. объемного сопротивления (ток сквозной проводимости, Ij) застабилизируется.

Режимы отжига изделий из пиролитического нитрида бора в среде зота приведены в таблице.

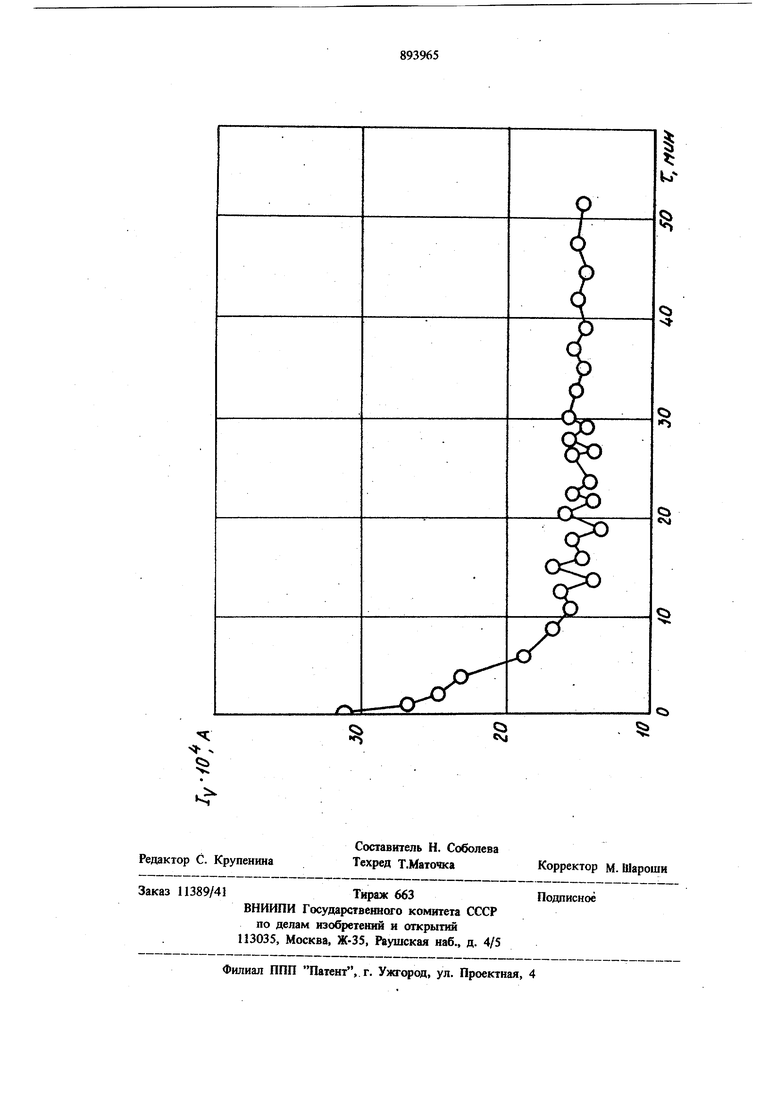

Нагрев от комнатной температуры до заданной, мин12 Отжиг, мин126-131 Охлаждение до 900 С, мин20 Суммарное время, мин158-163 Уд. объемное сопротивление PV , ОмСМ до обжига0,6110 после обжига2,62 10 Как видно из данных таблицы, с увеличением температуры время отжига уменьшается, а суммарное время режима отжига получается наименьшим прн 1500-1550 С. На чертеже показано изменение тока сквозной проводимости Iv в процессе отжига изделия из пиролитического нитрида бора в среде азота при 1500-}550С. Видно, что при отжиге после 30-35 мин, значение тока сквозной проводимости остается практически постоянным. Проведенные контрольные эксперимента показали, что величина уд. объемного сопротивления отожженного изделия (при 1500-1550С практически не отличается от значения, полученното при этой же температуре, но пogлe дЛол рггельной вьщержки его при 2000 С в течение 10-15 мин. Это сввдетельствует о том, что в течение 30-35 мни прн 1500-15 изделие отжигается полностью. Проведенные испытания также показали, что значения уд.об1 емного сопротивления изделий, отожженньЕХ в азоте, в 5-10 раз выше, чем отожженных в Не я Аг. Использование предлагаемого способа отжига изделий из пнролитического нитрида бора обеспечивает по сравнению с сушествуюащми 17 2228 35 48-50 30-3528-3116-20 2837 51 25 90-92 80-8593-96102-106 ,36-10 1,91-10 1 10 0,39-10 8,32. Ю 4,8 - 10 2,08-10 1,83-10 возможность получения изделий с уд. объемным сопротивлением до 12,3-Ш Ом-см при 1000°С (2,ЫО ®Ом-см до отжига при ), для повышения уд. объемного сопротивления по предлагаемому способу отпадает необходимость в добавках. Формула изобретения Способ изготовления изделий из нитрида бора путем газофазного осаждения на подложку, отличаюшийся тем, что, с целью повышения удельного объемного злектросопротивлення, изделия дополнительно подвергают отжигу в среде азота при 1500-1550 С в течение 30-35 мин. Источники информации, принятые во внимание при экспертизе 1.Авторскоесвидетельство СССР М 596558, кл. С 04 В 35/58, 1978. 2.Авторское свидетельство СССР N 393250, кл. в 04 В 35/58, 1973. 3.Новикова Н.А. и др. HeKOTOpbje свойства пиролитического нитрида бора. - Огнеупоры, М., 1971, N 10, с. 54-58.

to

.r

Ч

Sh .

с:

Авторы

Даты

1981-12-30—Публикация

1980-05-21—Подача