(54) ШИХТА ДЛЯ ПЛАВКИ СУЛЬФИДНЫХ МЕДНЫХ КСЖЦЕНТРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для плавки сульфидных высококремнистых медных концентратов | 1983 |

|

SU1145043A1 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2017 |

|

RU2657267C1 |

| ШИХТА ДЛЯ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2065504C1 |

| Способ переработки полиметаллических медьсодержащих сульфидных концентратов | 1981 |

|

SU996491A1 |

| Способ переработки медьуглеродсодержащих пылей | 1983 |

|

SU1109455A1 |

| Способ переработки коллективных медно-цинковых пиритных концентратов | 1989 |

|

SU1786161A1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2023 |

|

RU2817629C1 |

| Способ обеднения шлаков цветных металлов | 1989 |

|

SU1650741A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

I

Изобретение относится к цветной ме таллургии, в частности к переработке сульфидных медных концентратов путем плавки с получением штейна и последующим его конвертированием, например к . электроплавке мапожелезистых сульфидных медных концентратов.

Известна шихта для плавки сульфидНЬ1Х медных концентратов, включающая пиритный концентрат, известняк, конвертерный шлак и сульфидный медный концентрат til .

Недостатки шихты - потери серы с бедными по сернистому ангидриду газами, связанные с неполным усвоением серы при диссоциации сложных сульфидов, Получение бедных по сернистому ангидриду газов обусловливает: либо необходимость дополнительного сжигания элементарной серы с целью повышения конценТ1рации сернистого ангидрида в газах, направляемых на производство серной кислоты; либо необходимость выброса газов в атмосферу.

Цель изобретения - повышение извлечения серы в штейн и уменьшение загрязнения окружающей среды.

Поставленная цель достигается тем, что шихта дополнительно содержит мелкозернистую металлическую медь при сл дующем соотношении компонентов, вес.%: Пиритный концентрат8-12

Известняк8-12

Конвертерный шлак18-23

10

Мелкозернистая металлическая медь3-10 Сульфидный медный концентрат Остальное При введении мелкозернистой металли15ческой меди в сульфидную медную шихту потери серы с газами при диссоциации сложных сульфидов резко снижаются благодаря интенсивному сульфидировйнию металлической меди. Крупность зерен меди

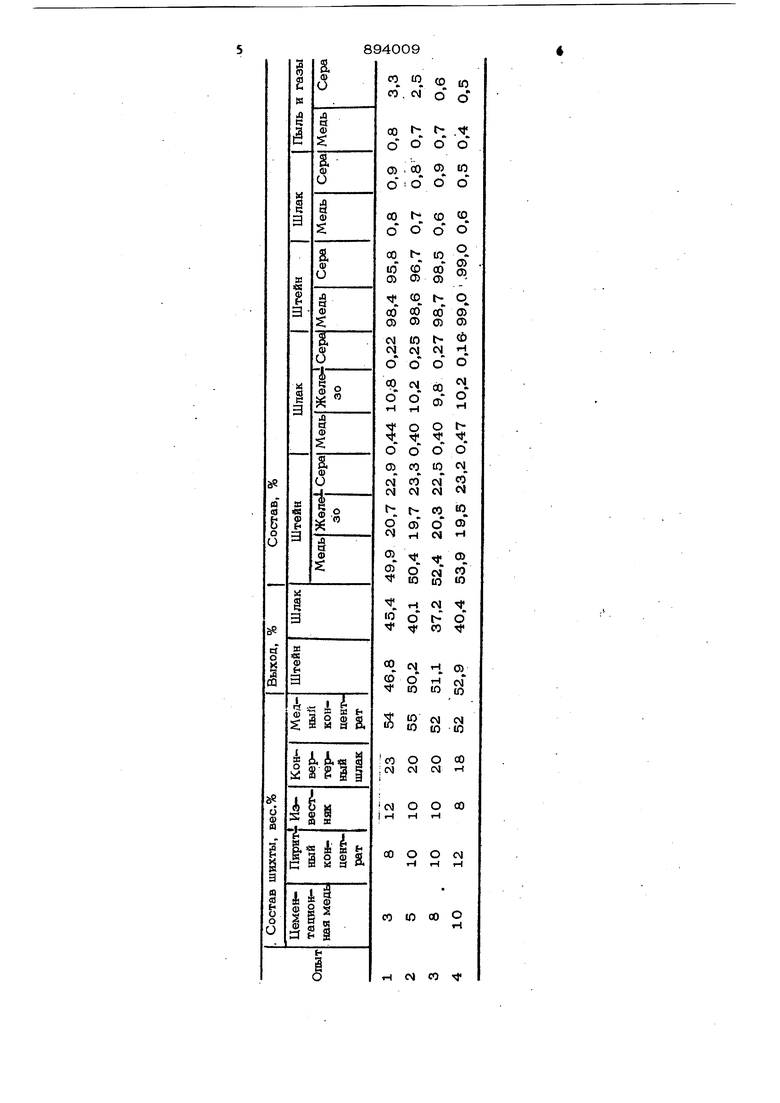

20 должна быть по возможности минимальной, например менее ОД мм, для обеспечения развитой поверхности сульфидиро- вания. В качестве мелкозернистой метал3 личесг ой меди используются: цементационная медь, полученная при переработке окисленных медных руд, рудничных вод; различные некондиционные порошкообразные отходы, стружка и т.д. Расход металлической меди обуслов-« лен количеством серы, теряемой с газами. При степени десульфурации шихты 5-10% потери серы составляют 0,5-1,3 от веса шихты. Для связывания указанного количества серь необходимо вводит по стехиометрии в четыре раза больше металлической меди, а с учетом неполно го использования меди с избытком в 1,5-2 раза, т.е. в количестве 3-1О% от веса шихты. Меньшее количество вво димой металлической меди { ) не обеспечивает связывание всей серы и пе ревод ее в штейн. Содержание металлической меди в шихте свыше 10% допустимо, однако это практически не повышает степень извлечения серы в штейн н может привести к росту потерь меди со шлаком. , ПиритнЫй концентрат служит при плавке сульфидизатором, так как серы в ; маложе|1езистом медном конпентрате недостаточно для получения штейна и от: вальных по меди шлаков. Оптимальный расход пиритного концентрата 15-24% от вееамедного концентрата или 8-12% от веса шихты. Максимальное содержание пиритного концентрата в шихте (12%) ограничено ростом яотерь серы, увеличением выхода шлака и снижением извлечения меди в штейн. Минимальное содержание (8%) ограничено недостатком серы для образования штейна оптимального состава (47-57% Си; 22-.25%S) и ростом содержания меди, в шлаках -(свыше 0,50,6%). Расход известняка в качестве флюса для связывания кремнезема и окислов железа определяется содержанием после них в шихте и составляет 8-12% от веса шихты для получения жидкоютавкого шлака с минимальными потерями меди. Нижний предел содержания известняка (8%) ограничен повышением тугоплавкос ти шпака и ростом потерь меди. Верхни предел (12%) может быть увеличен, однако это приводит к улучшению технологических показателей плавки. V Содержание конвертерного шлака в шихте определяется как выходом его пр конвертировании штейнов, так и возмож9ностью максимального вовлечения его в переработку. Нижний предел (18%) обусловлен необходимостью введения окислов железа в шихту для связывания кремнезема и получения оптимального по железу состава шлака (не менее 9-12% е), а верхний предел (23%) ограничен ростом потерь меди свыше отвального уровня ввиду увеличения содержания в шлаке магнетита. Сульфиднь:й медный концентрат является основой шихты. Количество его в шихте находится в пределах 43-63% и определяется соотношением остальных компонентов шихты. Нижний предел (43%) ограничен снижением количеств перерабатываемого сырья и неоправданным ростом расхода фшосов. Верхний предел (63%) ограничен снижением оптимальногч) расхода флюсов, суль4й1дизатора и металлической меди. Компоненты шихты, находящиеся в мелкозернистом состоянии (сульфидный медный концентрат, пиритный концентрат и цементационная меда), целесообразно предварительно смешивать для обеспечения контакта и вводить в шихту в окускованном виде, например в виде окатышей. Известняк может быть введен в шихту как в кусковом виде, так и в соотаве окатьш1ей, например, при использовании извести-пушонки и т.д. Конвертерный шпак может использоваться в кусковом, дробленом и жидком виде (при заливке из ковшей), П р и м е р . В испытании используют шихту, составленную из цементной меди, пиритного концентрата, известняка, конвертерного шпака и медного сул1.фидного концентрата. Цементационную медь, пиритный и медный кокщентраты смешивают и подвергают окомкованию на чашевом грануляторе. Конвертерный шлак и известняк вводят в шихту в дробленом виде с крупностью кусков менее Ю мм. Шихту подвергают электроплавке в 1 электропечи мощностью 80 кВа, футеро- ванной магнезитом, при 1300-1350 в течение 1 ч. Шлак и штейн сливают в изложницу. Охлажденные продукты плавки разделяют, взвешивают и опрой гоают на основные компоне1ггы. Выход пыли определяют по расчету. Результаты испытаний приведены в таблице.

сою

оо

оо

оо

(Осо

оо

S

§-ьо

оел

(.с5

сми

оо

о

fH

оtrf-tf

оо

юсм

2

см«

«.

с

юW

см тГ

h- о

со т1«

« см

03

2 о гч см ю ю ю

jO см см

ю ю ю

со о о 00 : см см см -

см о о со

00 о о см

тН гЧ гЧ

со ю 00 о

и см со тГ Данные таблицы показывают, что при опти1Аальном содержании цементационной меди в шихте 3-10% (опыт 4) потери серы снижаются до 0,5-3,3% извлечение серы в штейн возрастает до 95,8-99,0% Таким образом, шихта предлагаемого состава для плавки сульфидных медных концентратов обеспечивает снижение потерь серы с газами; повьпиение извлечения в штейн; уменьшение загрязнеНИН (жружакпцей среды. Формула изобретения Шихта Ш1Я плавки сульфидных медных концеитратов, включающая пиритный кон-, центр«т, известняк, конвертерный шлак и сугшфидный медный концентрат, отличающаяся тем, что, с целью 8 9 повышения извлечения сеоы в штейн и уменьшения загрязнения окружающей среды, она дополнительно содержит мелкозернистую металлическую медь при следующем соотношении компонентов, вес.%: Пиритный концентрат8-12 Известняк8-12 Конвертерный шлак18-23 Мелкозернистая металлическая медь3-10 Сульфидный медный конаентратОстальное Источники информации, принятые во внимание при экспертизе 1. Кершанский И. И. и др. Внедрение плавки гранулированной шихты в руднотермических печах. - Цветные металлы , 1976, № 3, с. 8-11.

Авторы

Даты

1981-12-30—Публикация

1979-06-25—Подача