1

Изобретение относится к цветной металлургии и может быть использовано при электроппавке попиметалпических медьсодержащих сульфидных концентратов.

Известен способ переработки полиметаллических медьсодержащих сульфидных концентратов электроплавкой с подачей известняка, конвертерного шлака, пирита и коксика в восстановительной атмосфере. Способ предусматривает снижение потерь цветных металлов со шлаками путем загрузки в шлаковый торец печи пиритной , руды или-пиритного концентрата 1.

Недостатком этого способа является низкое извлечение РЪ и Zn в возгоны.

Наиболее близким к изобретению явля-ется способ переработки полиметаллических медьсодержащих сульфидных концентратов элёктроплавкой с подачей конвертерного шлака, известняка и кокса, при 20 соотношении известняк: кокс равном 23:1 2.

Основной недостаток этого способа заключается в низком извпечении РЪ и

Zh в возгоны, соответственно 8,5О% и - 9,80%. При конвертировании полученного штейна всего около 5О% CMiHua извлекается в возгоны, 25-30% свинцу переходит в шлаки первого периода ивозвра- щается обратно в электропечь, остальная часть 2О-25% остается в белом матте. При последующей продувке белого магта металлический свиней концентрируется в меди, некоторая часть его окисляется и переходит в шлаки второго периода. Дтш, получения качественной черновой меди производят передув меди, при этом происходит дополнительное окисление и ошла кование свинца, сопровождаемого значитель№1М окислением меди. Цинк в количестве 75-80% переходит в шлаки периода, и возвращается обратно в электропечь и только 20-25% от общего количества в штейне переходит в возгоны.

Цель изобретения - повышение извлечения свинца И цинка в возгоны.

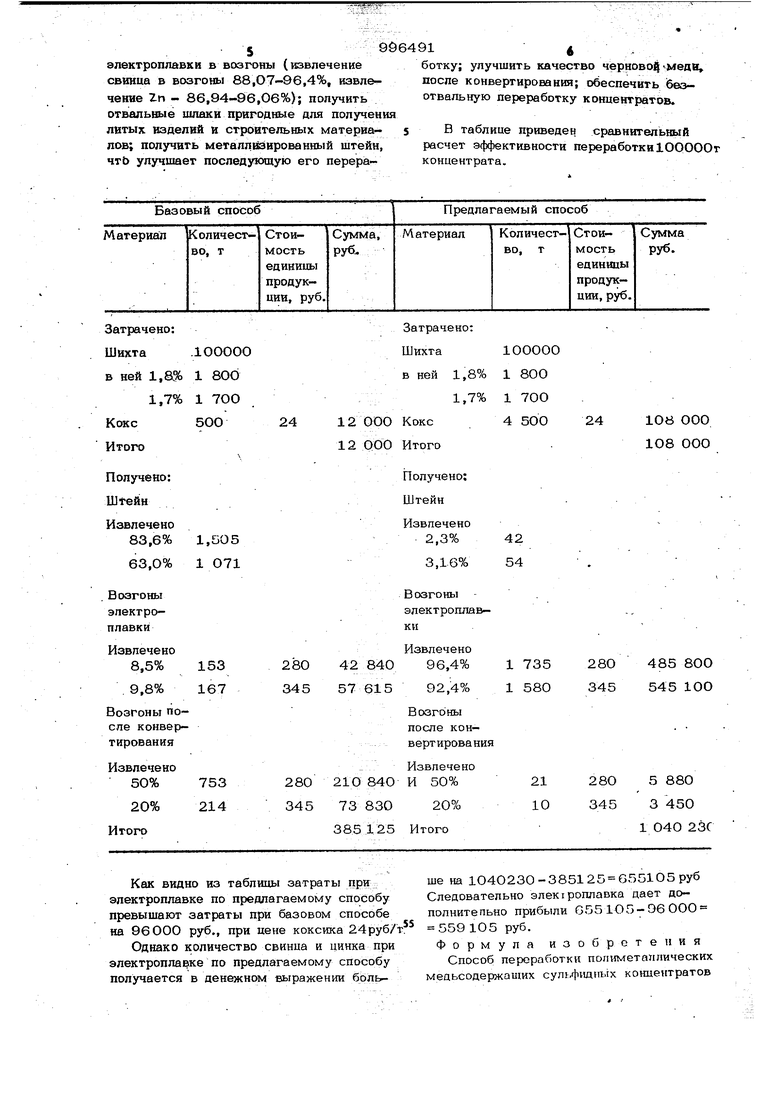

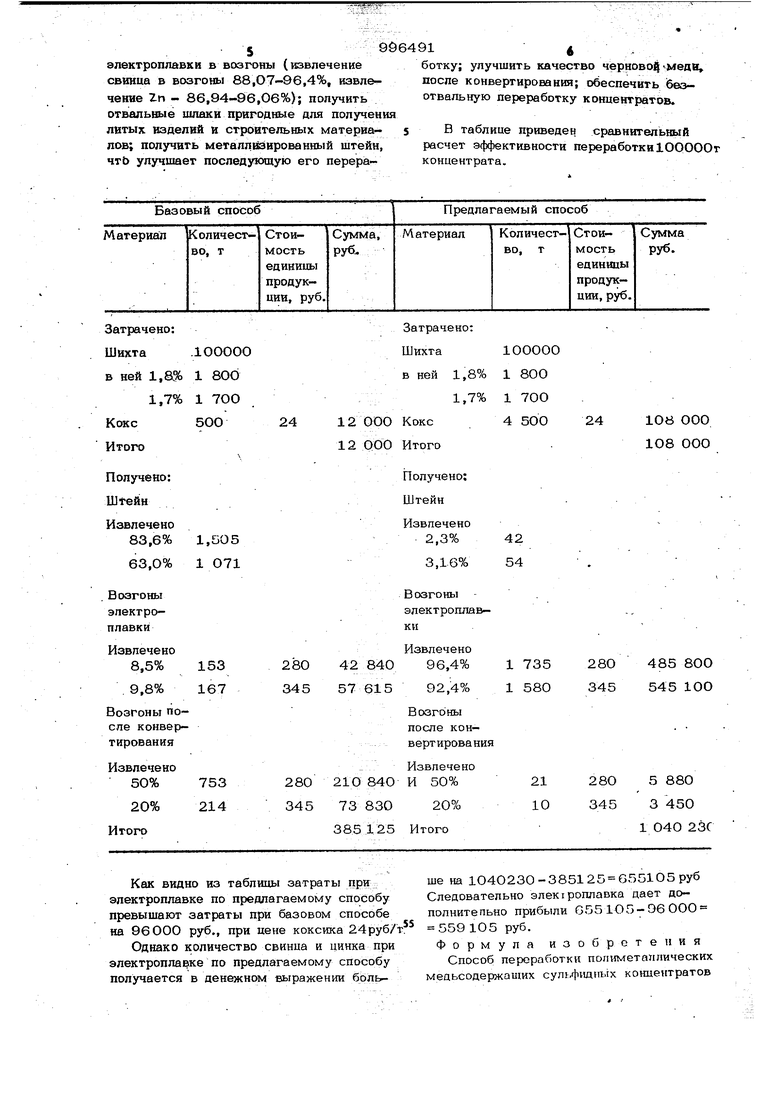

Поставленная цель достигается тем, что электроплавку полиметаллических мвдьсодер: {ащих сульфидных концентратов с подачей известняка, кокса и конвертер ного шлака ведут с разделением ванны расплава на зону плавления и зону восстановления, причем в последнюю подают кокс и известняк послойно в соотношении 1:(4-8). Процесс осуществляют в электропечи разделенной вертикальной перегородкой, не доходящей до наклонного пода на шве части. В большей части ее - зоне плавления происходит расплавле1ше концентра та и накопление штейна, а в меньшей части - зоне восстановления да расплавленный концентрат послойно загружают кокс и известняк. При этом, вначале загружают кокс, на него опускают элек троды, а затем подают известняк. Это позволяет в районе электродов в зоне восстановления получить температуру 2000с. В ЭТИХ условиях из восстанови тельной шихты (коксик и известняк) пол чается карбид кальция. Взаимодействие непрерывно образующегося карбида кальция с компонентами расплава приводит к восстановлению окислов свиниа, цинка, меди и железа, свинец и цинк возгоняются. Образующееся металлическое желе зо, проходя через слой расплава, взаимо действует с неуспевшими восстановиться окислами цветных металлов. В результате чего восстановленные свинец и цинк возгоняются в газовую фазу, а медь и металлическое железо по наклонному поду стекают в зону плавления. При этом растворяясь в штейне они металлизируют его. В металлизированном штейне протекают реакции способствующие вытеснению свинца и цинка и шлак. Вытесненные из штейна в зоне плавления свинец и цинк переходят в шлак и в зону восстановления, где они возгоняются. Таким образом, в этих условиях осуществляется максимальное извлечение свинца и цинка в возгоны. Нижний предел восстановительной шихты, соотношение кокса и известняка 1:4, применяется при минимальном наличии в исходной шихте окислов железа или при минимальной подаче конвертерно го шлака. При наличии в исходной шихте большого количесгва окислов железа или при максимальной подаче конвертерного шлака необходимо работать на верхнем пределе восстановительной шихты, соотношение кокса и известняка 1:8. 9 14 Способ позволяет за счет лучшей от.- онки свинца и цинка в возгоны и восстас«ления меди из шлака и удаления ее зону плавления, получать отвальные лаки бед№1е по uBeriaJM металлам и оэтому пригодные для изготовления троительных материалов и литых изделий. Способ опробован в укрупненй -лабораторных условиях на шестиэлектродной ечи с наклонным подом и разделенной вертикальной перегородкой на две зоны. Пример 1. Исходный концентрат в количестве 100 кг плавят в электропечи с добавкой 31,5 кг конвертерного шлака. На расплавленную до 12ОО°С шихту в зоне восстановления загружают 2 кг кокса и на него опускают электроды, затем сверху загружают 8 кг известия.ка (соотношение кокс: известняк равно 1:4). Процесс ведут до полного выгорания восстановительной шихты. Получается: штейн в количестве 65,6кг; шлак - 6О,8 кг; возгоны - 9,1 кг. Извлечение в возгоны составляет: Pt - 88,07 и In - 86,94. Пример 2. Исходный концентрат в количестве 86 кг плавят в электропечи с добавкой 44,5 кг конвертерного шлака. На расплавленную до.1200°С шихту в зоне восстановления загружают 4 кг кокса и на него опускают электроды, затем сверху загружают 24 кг известняка (соотношение кокс:известняк равно 1:6); Процесс ведут до полного выгорания восстановительной шихты. Получается: штейн в количестве 59,7кг шлак - 71,8кг; воагоны - 12 кг. Извлечение в возгоны составляет: Pt).- 96,4 и Zn- 92,4. П р И|М ер 3. Исходный концентрат в количество 1ОО кг плавят в электропечи с добавкой 31,5 кг конвертерного шлака. На расплавленную до 1200 шихту в зоне восстановления загружают 6 кг кокса и на него опускают электроды, затем сверху загружают 48 кг известняка (соотношение коксик : известняк равно 1:8). Процесс ведут до полного выгорания восстановительной шихты. Получается: штейн в количестве 58,7 кг; шлак - 83,1 кг; возгоны 13,7 кг. Извлечение в возгоны составляет: РЪ - 96,4% и Zn - 96,06%. Таким образом, данный способ переработки полиметаллических медьсодержащих сульфидньхх концентратов позволяет: полно отогнать свинец и цинк на стадии . 59S64 электроплавки в всхзгоны {извлечение свинца в возгоны 88,07-96,4%, извлечение Zn - 86,94-96,06%); получить отвальные шлаки пригодные для получения литых изделий и строительных материа- s пов; получить металдвёировакный штейн, чтЬ улучшает послед ощую его перера- 14ботку; улучшить качество черново|| меав после конвертирования; обеспечить ёезотвальную переработку концентратов. В таблице приведен сравнительный расчет эффективности переработкиЮООООт концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидных концентратов, содержащих цветные металлы | 1977 |

|

SU738405A1 |

| Двухкамерная руднотермическая печь для переработки материалов | 1988 |

|

SU1585637A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| Способ конвертирования полиметаллических штейнов | 1990 |

|

SU1723165A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ АВТОГЕННОЙ ПЛАВКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2225455C2 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| ПЕЧНОЙ АГРЕГАТ ДЛЯ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И СПОСОБ ПЕРЕРАБОТКИ | 1999 |

|

RU2191210C2 |

.1ООООО

1 80О 1 7ОО 5ОО

12 ООО Кокс4 5ОО

24

12 ООО Итого Как видно из таблицы затраты при электроплавке по предлагаемому способу превышают затраты при базовом способе иа 96000 руб., при цене коксика 24руб/т: Однако количество свинца и цинка при электроплаэке по предлагаемому способу получается в денежном выражении брльЗатрачено:

Шихта1ООООО

в ней 1,8%1 8ОО

1,7%1 700

10в 000

24 1О8 ООО ше на 1О4О230-3851 25 6551 ОЗруб Следовательно элек1роплавка дает дополнительно прибыли 055 1О5-96 ООО 559 105 руб. Формула изобретения Способ переработки попиметаппических медьсодержаишх сульфщцплх ко1шентратов

элекгроппавкой с подачей известйяка,1. Кершанский И. И. и др. Внедрение

кокса и конвертерного шлака, о г п и -плавки гранулированной медьсодержащей

чающийся тем, что, с целью по-шихты в рудиотермических печах. вышения свинца и цинка в возгоны, элек-Цветные металлы, 1976, № 3. троплйвку ведут с разделением расплава j

на зону плавления и зону восстановле-2. Цефт А.Л. и др. Ликваиионная

ния, причем известняк и кокс подают вэлектроплавка медных концентратов

зону восстановления послойно в соотно-Джезказгана на высокс.кальциевистые

шении (4-8)1шлаки. Сб. Цветная металлургия . ТруИсточни си информации.ЮД института металлургии и обогащения

принятые во внимание при экспертизеАН Казахской ССР, 1963. т. УШ.

Авторы

Даты

1983-02-15—Публикация

1981-06-05—Подача