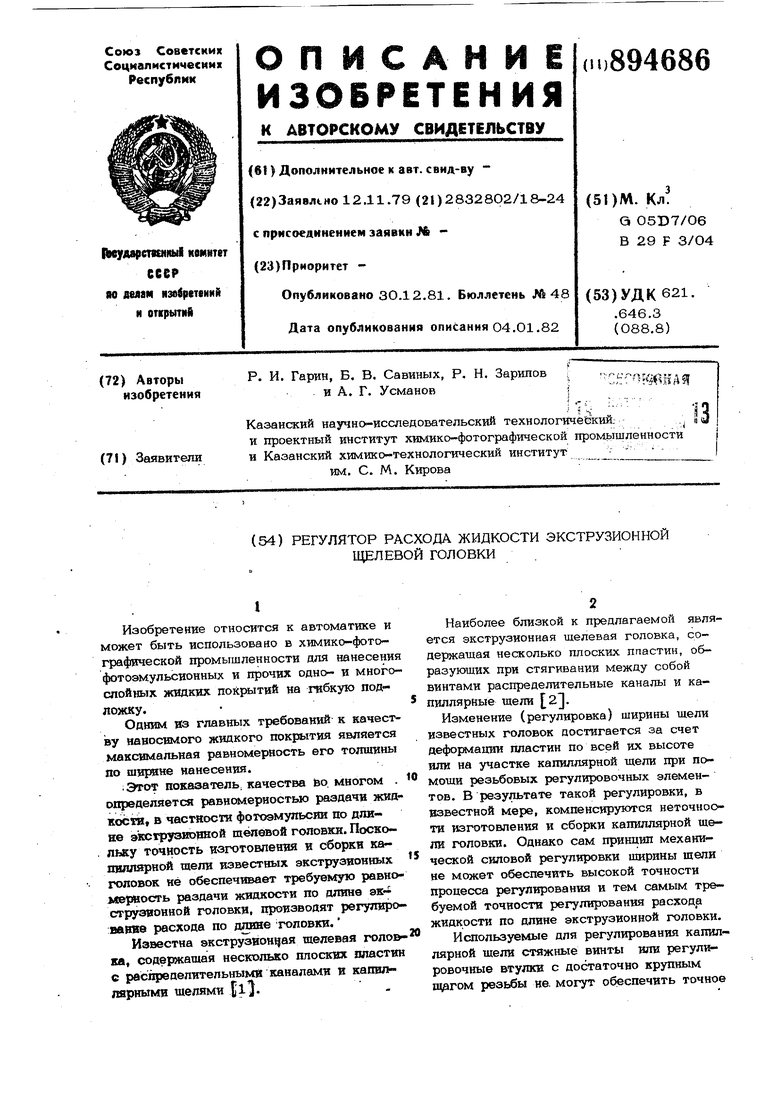

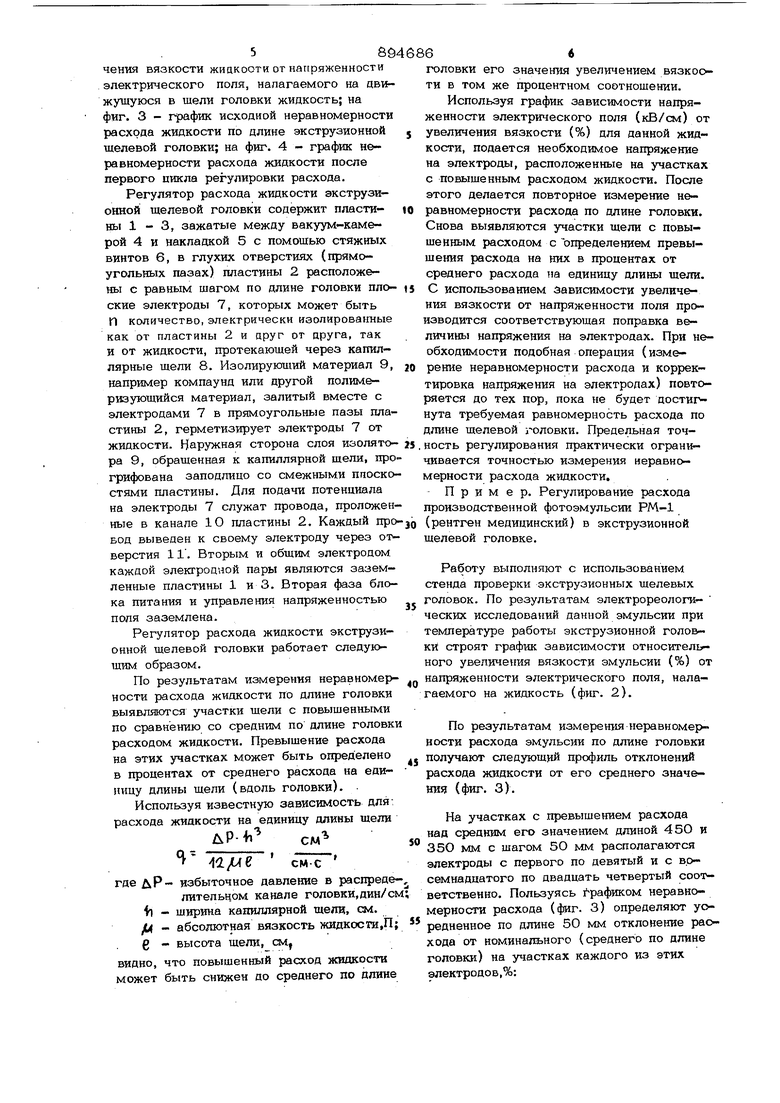

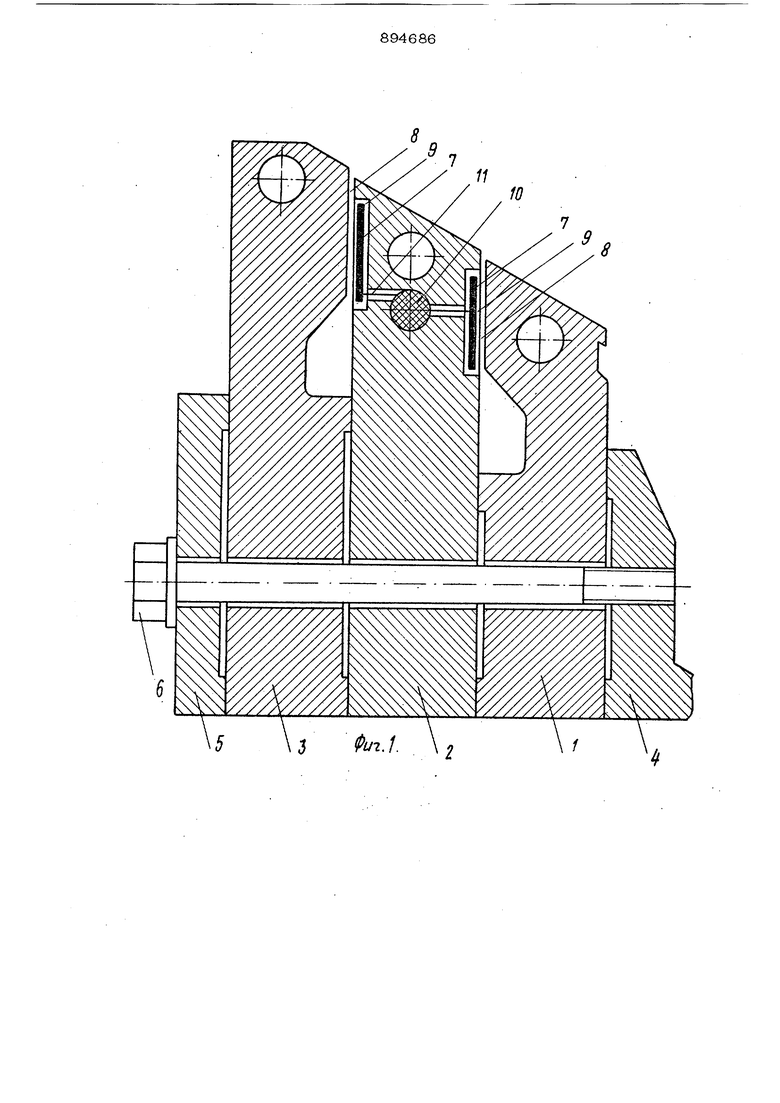

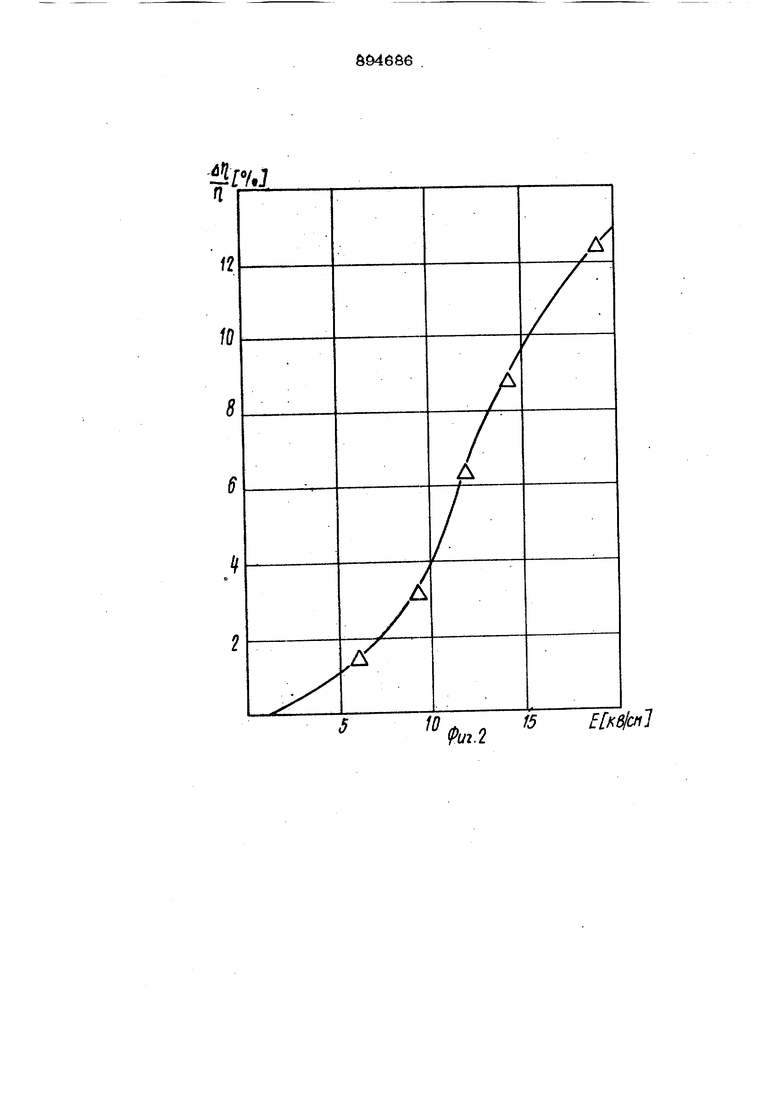

(54) РЕГУЛЯТОР РАСХОДА ЖИДКОСТИ ЭКСТРУЗИОННОЙ Изобретение относится к автоматике и может быть использовано в химико-фотографической промышленности для нанесения фотоэмульсионных и прочих одно- и многослойных: ЖИДКИХ покрытий на гибкую подложку. Одним из главных требований к качеству наносимого жидкого покрытия является максимальная равномерность его толишны по ширине нанесения. ;3тот показатель, качества bo. многом . определяется равнсмериостью раздачи жидKocTBf в частности фотоэмульсии по длине экструзнонной шёпевой гоповкн. Поскольку точность изготовления и сборки капшшя1рной шели известных экструэвонных головок не обеспечивает требуемую равномерность раздачи жидкости по длине эк- струзионной головки, производят регулировашю расхода по ддрше головкти. Известна экструзнонцая шалевая хюловка, содержащая несколько плоских пластин с paciipe делительными каналами V. капиллярными щелями Ijl.. ЩЕЛЕВОЙ ГОЛОВКИ Наиболее близкой к предлагаемой является экструзионная щелевая головка, содержашая несколько плоских ппастин, образующих при стягивании между собой винтами распределительные каналы и капиллярные щели 2. Изменение (регулировка) ширины щели известных головок достигается за счет дефорк ашш пластин по всей их высоте или на участке капиллярной щели при помощи резьбовых регулировочных элементов. В результате такой регулировки, в известной мере, компенсируются неточности изготовления и сборки капиллярной щели головки. Однако сам принцип механической силовой регулировки ширины шели не может обеспечить высокой точности процесса регулирования и тем самым требуемой точности регулирования расхода жидкости по длине экструзионной 1х)ловки. Используемые для регулирования капиллярной шели стяжные винты или регулировочные втулки с достаточно крупным щагом резьбы не. могут обеспечить точное задание величины деформации пластин и, следовательно, точную регулировку ширины щели. Вязкий и сравнительно мягкий материал резьбовой пары (нержавеющая сталь) и недостаточно высокая точность и чистота поверхности резьбы обуславливают то, что затяжка резьбового соединения происходит с большим трением. По этой причине развитие регулирсгзочного усилия в резьбе происходит не плавно, а рывками, и использование даже тарирован ных гаечных ключей не обеспечивает конп ролируемого усилия затяжки. Это обусла вливает низкую точность регушфования ши рины щели., а равным образом и расхода жидкости по длине экструзионной щелевой головки. В лучшем случае при использовануга механической силовой регулиРОБКИ ширины щели точность регулирования расхода может составить +3%. Кроме того, вынужденная неравномерность упруго-напряженного состояния пла стин и головки в целом неизбежно вызывает . в зависимости от совершенства конструктивной схемы регулировки большее или меньшее перераспределение механических напряжений в процессе эксплуатации головки. Это яв,ление усугубляется действием температурных напряжений в периоды прогрева и охлаждения головки. При этом, вследствие нежесткости пластин известных головок, предусмотренной самим способом регулировки, происходит деформация пластин. Полученные при регулировке размеры щели необратимо нарушаются. Возникает необходимость демонтажа ЭКСТруЗИОтЮЙ головки с ПОЛИВг ного узла машины и новой регулировки щели, зачастую с перешлифовкой пластин. Кроме того, при регулировке ширины щели на одном ее участке вследствие определенной продольной жест1сости пластин головки происходит иэменение ширины ще ли на соседних с регулируемым участках т.е. известные экструзионные головки не обеспечивают независимую но дливе регулировку величины щели и связанного с этим расхода жидкости, не обёспечива- ют высокую точдость регулирования рао хода жидкости по длине ; экструэионной головки И стабильность результатов регу лировки во времени. Цепь изобретения - повышение точности регулятора расхода жидкости экструэионной щелевой головки. Указанная цель достигается тем, что регулятор расхода жидкости экструэионной щеьлевой голов1си, содержащий связаиные между собой плоские пластины с выseполненными в них распределительными каналами и капиллярными щелями , содержит электроды, установленные в выполненных в одной из каждых двух смежных плоских пластин глухих отверстиях, расположенных с равным шагом по длине капиллярной щели, причем электроды изолированы от регулируемой жидкости и от плосютх пластин. Регулирование расхода жидкости для получения равномерного по длине головки расхода достигается выравниванием гидродинамического сопротивления щели потоку жидкости путем диф(})еренцирЬванного по длине головки увел1гчетм вязкости протекающей через щели жидкости. Необходимое увеличение вязкости на определен 1ых участках шели по длине головки обеспечивается наложением на движущуюся жидкость внешнего электрического поля с регулируемой напряженностью. Таким образом, неточность изготовления и сборки щели экструзионной головки компенсируются регулируемым по длине головки повышением вязкости протекающей через щель жидкости. Повышение точности регулирования расхода жидкости по длине головки гарантируется возможностью плавного бессту- пе гчатого регулировать ее вязкости и тем сймым выравттевания гидродинамического сопротивления капиллярной щели по всей длине головки. Точность процесса регулирования практически ограничивается лишь точностью измерения неравномерности расхода жидкости по длине головки до проведения и в самом процессе регулирования. При этом ширина щели не меняется, а изменение напряженности электрического поля на одном участке щели не влияет на напряженность электрического поля на соседних с регулируемым участках. В силу этог о обеспечивается независимое по длине головки регулирование расхода жидкости. Стабильность достигнутого в результате регулирования расхода жидкости определяется использованием жестких недеформируемых пластин, обуславливающих постоянные в процессе эксплуатации головки размеры щели, и возможностью точной стабилизации величины напряженности электрическогх поля, налагаемого на жид кость. На фиг. 1 изображен предлагаемый регулятор расхода жидкости экструзионной щелевой головки;-на ф11г. 2 - графическая зависимость относительного увеличения вязкости жицкооти от напряженности электрического поля, налагаемого на движущуюся в шели головки жидкость; на фиг. 3 - график исходной неравномерности расхода жидкости по длине экструзионной щелевой головки; на фиг. 4 - график неравномерности расхода жидкости после первого цикла регулировки расхода. Регулятор расхода жидкости экструзионной щелевой головки содержит пластины 1 - 3, зажатые между вакуум-камерой 4 и накладкой 5 с помощью стяжных винтов 6, в глухих отверстиях (прямоугольных пазах) пластины 2 расположены с равным шагом по длине головки плоские электроды 7, которых может быть количество, электрически изолированные как от пластины 2 и аруг от друга, так И от жидкости, протекающей через капиллярные щели 8. Изолируюигай материал 9, например компаунд или другой полимеризуюшийся материал, залитый вместе с электродами 7 в прямоугольные пазы пластины 2, герметизирует электроды 7 от жидкости. Наружная сторона слоя изолятора 9, обращенная к капиллярной щели, про грифована заподлицо со смежными ппюскостями пластины. Для подачи потенциала на электроды 7 служат провода, проложенные в канале 10 пластины 2. Каждый npo Бод выведен к своему электроду через отверстия 11. Вторым и общим электродом каждой электродной пары являются заземленные пластины 1 и 3. Вторая фаза блока питания и управления напряженностью поля заземлена. Регулятор расхода жидкости экструзионной щелевой головки работает следующим образом. По результатам измерения неравномерности расхода жидкости по длине головки выявляются участки щели с повышенными по сравнению со средним по длине головки расходом жидкости. Превышение расхода на этих участках может быть определено в процентах от среднего расхода на единицу длины щели (вдоль головки). Используя известную зависимость для: расхода жидкости на единицу длины щели .. loJuF где дР- избыточное давление в распределительном канале головки,дин/см - ширина капиллярной щели, см. - абсолютная вязкость жидкое га ,П; 6 - высота щели, см, видно, что повышенный расход жидкости может быть снижен до среднего по длине головки его значения увеличением вязкооти в том же процентном соотношении. Используя график зависимости напряженности электрического поля (кВ/см) от увеличения вязкости (%) для данной жидкости, подается необходимое напряжение на электроды, расположенные на участках с повышенным расходом жидкости. После этого делается повторное измерение неравномерности расхода по длине головки. Снова выявляются участки щели с повышенным расходом с определением превышения расхода на них в процентах от среднего расхода на единицу длины щели. С использованием Зависимости увеличения вязкости от напряженности поля производится соответствующая поправка величинь напряжения на электродах. При необходимости подобная операция (измерение неравномерности расхода и корректировка напряжения на электродах) повторяется до тех пор, пока не будет достигнута требуемая равномерность расхода по длине щелевой головки. Предельная точность регулирования практически ограничивается точностью измерения неравномерности расхода жидкости, Пример. Регулирование расхода производственной фотоэмульсии РМ-1 (рентген медицинский) в экструзионной щелевой головке, Работу выполняют с использованием стенда проверки экструзионных щелевых головок. По результатам электрореологических исследований данной эмульсии при температуре работы экструзионной головки строят график зависимости относительгного увеличения вязкости эмульсии (%) от напряженности электрического поля, налагаемого на жидкость (фиг. 2). По результатам измерения неравномерности расхода эмульсии по длине головки получают следующий профиль отклонений расхода жидкости от его среднего значения (фиг. 3). На участках с превышением расхода над средним его значением длиной 450 и 35О мм с шагом 5О мм располагаются электроды с первого по девятый и с в.о- семнадцатого по двадцать четвертый соответственно. Пользуясь 1 рафиком неравномерности расхода (фиг. 3) определяют уоредненное по длине 50 мм отклонение раохода от номинального (среднего по длине головки) на участках каждого из этих электродов,%: 7S ДС 3,5; Д%7; A)9,3; Л%10;&с б,8; ЛОб 5.5;&CV44,8; Aqg35u()r,,l,5; дп ; ..,8;А(у2,2 q,24 J- В соответствии с этими значениями (фиг. 2) находят значения напряженности электрического поля на участках каждого из электродов с первого по девятый и с восемнадцатого по двадцать ч..твертый, необходимые для выравнивания расхода эмульсии по всей длине головки, кВ/см; Е 9,5;Е2.12,,5;Е4 15,25; Бу 12,45; Еб 11,25; EJ 10,75; Eg 8,75; Eg 6; 6. 5; ,5; ,68; Е,9,8; Е,,7,25; .О. После этог с учетом, среднего межэлектродного расстояния d 0,1 см по формуле и Е с находят величину напряж ния, подаваемого на каждый из этих электродов, В: и 95O;(/a l250;U,1450; Уд 1525; U6-1245; 0 1125; 0/1075; Ug 875; 11 8755Ojo O; 02 1070; U2i98O; Ui.725;U2 00. При этом на электроды с десятого по семнадцатый напряжение не подавалось. После установления на соответствующих электродах вычисленных значений Напряжения проведено ппвторное измерение неравномерности расхода эмульсии по длине головки. Поскольку общий расход фотоэмульсии через экструзионную головку пр регулировании поддерживается постоянным при сохранении среднего расхода профиль неравномерности расхода эмульсии принял вид, изображенный на фиг. 4. Вычисляют усредненные значения отклонения расхода от среднего на участке превышения расхода в области электррдов с десятого по семнадцатый, %: Л9.10 1.5;u%3,0;u()jj4.0;&a4,8;Mb5,0; ft().4,0;u9-,8;&().l,l. С помощью графика зависимости (фиг. 2) определяют значения напряженйости электрического поля на электродах с десятого по семнадцатый необходимью для выравнивания расхода эмульсии, лВ/см: 4 8.755 . 1О.25; Е,5 10,75; Е,;, 11; %10,25; ,45 5. Далее аналогично вышеописанному находят значения напряжения, подаваемого на каждый йз электродов с десятого по :еемнадцатый, В; 600; M«i.l025; Ц,1б75; Щ 1100; 0-,у 1025; U,ffc84 5; 500S6При подаче расчетных значений напряжения вновь измеренная неравномерность расхода по длине головки находится в пределах +1,5%, т.е. в пределах точности измерения на использованном стенде проверкиэкструзионных головок. Использование предлагаемого устройства обеспечивает увеличение paBHOMej ности расхода жидкости по длине экстру- зионной щелевой головки и стабильность его в процессе эксплуатации головки. Это обуславливает повышение равномерности толщины наносимых слоев как по щирине нанесешя, так. и во времени проведения процесса. В применении к нанесению фотоэмульсионных покрытий обеспечивается повышение стандартности фотосвойств и улучшение качества светочувствительности ки- нофотоматериалов. Увеличение равномерности толщины слоя снижает номинал расхода фотоэмульсии на единицу ппощади материала, что дает экономию серебра. Использование предлагаемого регулятора значительно упрощает работу по регулировке экструзионной головки после ее изготовления и устраняет необходимость ее периодических регулировок и перешлифовок. Формула изобретения Регулятор расхода жидкости экструзионной щелевой головки, содержащий связанные между собой плоские пластины с выполненными в них распределительными каналами и капиллярными щелями, о гличающийся тем, что, с целью повышения точности регулятора, он содержит электроды, установленные в выполненных в ОДНОЙ из каждых двух смежных плоских пластин глухих отверстий, расположенных с равным шагом по длине капил- лярной щели, причем электроды изолированы от регулируемой жидкости и от плоских пластин. Источники информации, принятые во внимание при экспертизе 1.Труды ВГНИПИХФП. М., 1970, с. 53-56. 2.Авторское свидетельство СССР № 317536, кл. В 29 F 3/О4, 1972 (прототип).

10 j № fMo,l

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионное поливное устройство | 1990 |

|

SU1736626A1 |

| Экструзионная щелевая головка со свободным стеканием слоев | 1987 |

|

SU1452614A1 |

| Экструзионная щелевая головка для нанесения фотоэмульсии на подложку | 1981 |

|

SU994033A1 |

| Устройство для нанесения эмульсии на движуюся подложку | 1977 |

|

SU656671A1 |

| Щелевая головка для нанесенияРАСТВОРА HA пОдлОжКу | 1979 |

|

SU821178A1 |

| Экструзионная щелевая головка для нанесения чередующихся слоев жидкости | 1983 |

|

SU1472139A1 |

| Экструзионная щелевая головка | 1980 |

|

SU895535A1 |

| Экструзионная головка для нанесе-Ния фОТОэМульСии HA пОдлОжКу | 1979 |

|

SU821179A1 |

| Четырехщелевая экструзионная головка | 1980 |

|

SU895534A1 |

| Устройство экспрессного контроля сенситометрических свойств фотоэмульсий | 1990 |

|

SU1760521A1 |

м

т

ШН

т

м

Фиг.

Ш

т

ФигЛ

Авторы

Даты

1981-12-30—Публикация

1979-11-12—Подача