(54) ЭКСТРУЗИОННАЯ ШНЛЕВАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная щелевая головка для полосового нанесения жидкостей на подложку | 1980 |

|

SU882638A1 |

| Экструзионная щелевая головка для нанесения фотоэмульсии на подложку | 1981 |

|

SU994033A1 |

| Регулятор расхода жидкости экструзионной щелевой головки | 1979 |

|

SU894686A1 |

| Щелевая головка для нанесения фотографических слоев на подложку | 1982 |

|

SU1063474A1 |

| Щелевая головка для нанесения фотослоев на подложку | 1984 |

|

SU1214243A1 |

| Экструзионное поливное устройство | 1990 |

|

SU1736626A1 |

| Экструзионная щелевая головка для нанесения чередующихся слоев жидкости | 1983 |

|

SU1472139A1 |

| Экструзионная щелевая головка для нанесения многослойных покрытий | 1986 |

|

SU1425610A1 |

| Экструзионная щелевая головка для нанесения фотографических слоев на подложку | 1982 |

|

SU1087195A1 |

| Экструзионная щелевая головка дляНАНЕСЕНия чЕРЕдующиХСя СлОЕВ жидКОСТи | 1979 |

|

SU844075A1 |

1

Изобретение отноеится к технике нанесения тонких слоев различных жидкостей на поверхность рулонных материалов. Оно может быть использовано в производстве кинофотоматериалов и магнитных лент, а также в полиграфии и производстве полимерных материалов для радиоэлектроники.

Известна экструзионная щелевая головка, содержащая корпус с распределительным каналом и губками, образующими щель для формирования плоских струй жидкоети 1.

Щели выходят на наклонные поверхности, по которы.м жидкость, вытекающая из щелей, свободно стекает к покрываемому материалу.

Недостатком этих головок является то, что с их помощью можно наносить только низковязкие жидкости (до 40-50 сантипуаз). Жидкости, имеющие более высокую вязкость, плохо текут по наклонным поверхностям и не образуют ровного слоя.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является экструзионная щелевая головка для нанесения жидкостей на рулонные материалы, содержащая корпус с распределительным каналом и губками, образующими щель 2.

Причем щель выходит непосредственно к поверхности покрываемого материала. Такая головка позволяет наносить жидкости с весьма высокой вязкостью (1500 сантипуаз и выще).

Недостатком данной головки является невозможность наносить с ее помош.ью особо тонкие слои жидкости (5 мкм и менее), особенно при высокой вязкости жидкости и высоких скоростях нанесения. При указан10ных условиях наблюдается так называемое кинетическое несмачивание, вызываемое гидродинамическими (вязкостными) силами. Гидродинамические условия, возникающие в зазоре между губками головки и покрывае(5 мым материалом, не обеспечивают требуемой для нанесения очень тонких слоев скорости деформации жидкости, в результате чего слой жидкости в зазоре рвется и снлощность покрытия нарущается.

Целью изобретения является уменьи1е20ние мини.мально возможной толщины наносимых слоев жидкости.

Поставленная цель достигается за счет того, что в экструзионной щелевой головки

для нанесения жидкостей на рулонные материалы, содержащей корпус с распределительным каналом и губками, образующими щель, в выпускном участке щели установлена вставка из мягкого пористого материала, выступающая над губками.

В процессе нанесения мягкая пористая вставка прижата к поверхности покрываемого материала. Жидкость поступает к материалу по капиллярам вставки, т.е. не сплощной струей, а разбитая на отдельные струйки, размер которых определяется размерами капилляров вставки. Вследствие этого, а также очень малого зазора между вставкой и покрываемЕзШ .материалом, скорость деформации при пере.ходе жидкости на покрываемый материал здесь гораздо ниже, чем при нанесении известной головкой. Основная деформация жидкости происходит при прохождении ее через вставку, к гидродинамические силы не препятствуют наложению жидкости на полотно материала. Кинематическое несмачивание исключается, сплощность покрытия не нарущается.

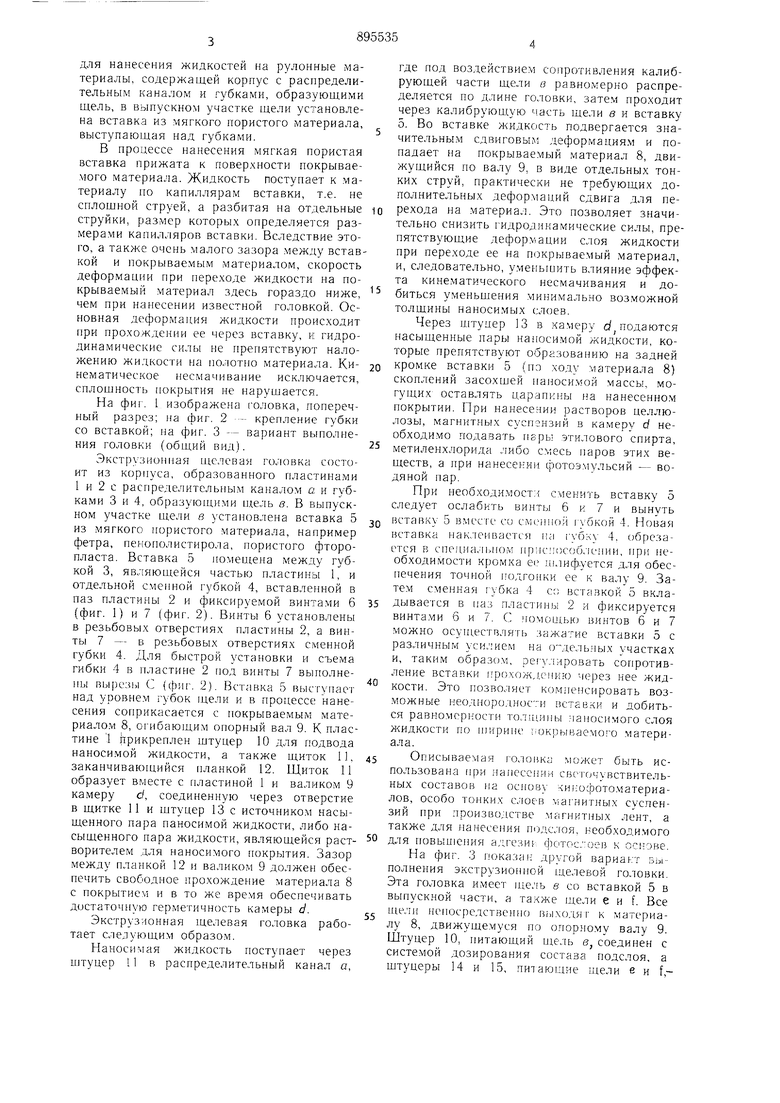

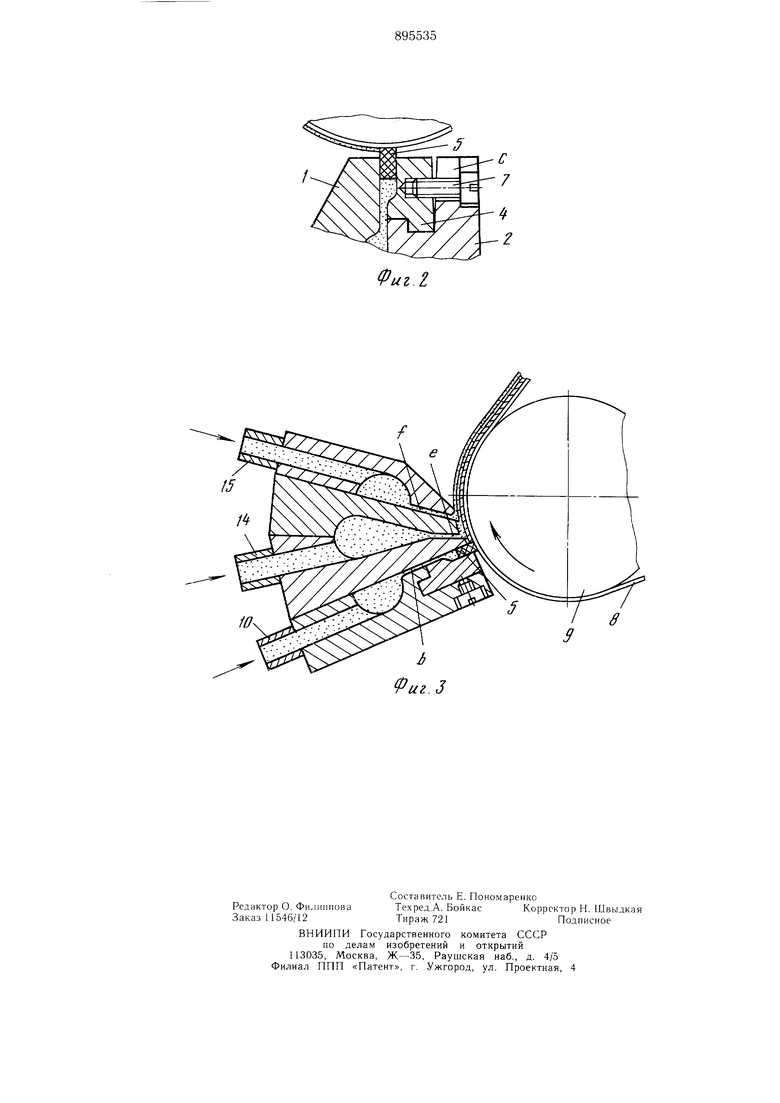

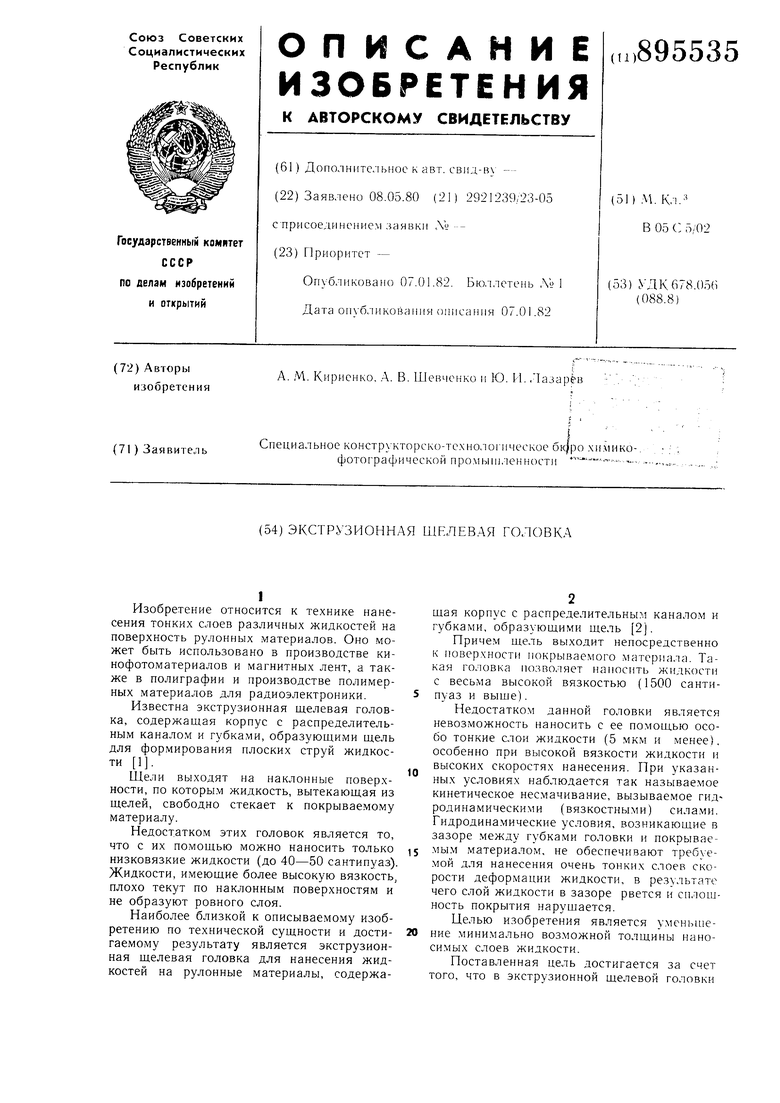

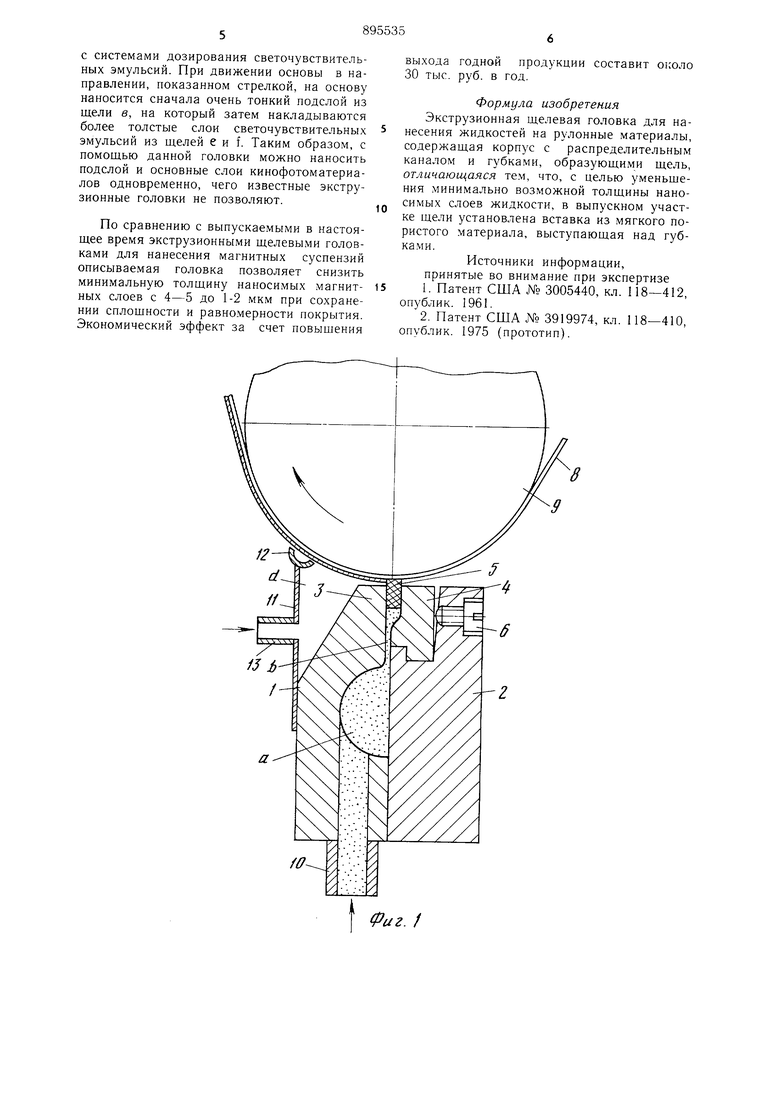

На фиг. I изображена оловка, поперечный разрез; па фиг. 2 - крепление губки со вставкой; на фиг. 3 -- вариант выполнения головки (общий вид).

Экструзионпая щелевая головка состоит из корпуса, образованного пластинами 1 и 2 с распределительным каналом а. и губками 3 и 4, образуюпи- ми п.1ель в. В выпускном участке щели в установлена вставка 5 из мягкого пористого материала, например фетра, пенополистирола, пористого фторопласта. Вставка 5 iio.Meniena между губкой 3, являющейся частью пластины 1, и отдельной сменной губкой 4, вставленной в паз пластины 2 и фиксируемой винтами 6 (фиг. 1) и 7 (фиг. 2). Винты 6 установлены в резьбовых отверстиях пластины 2, а винты 7 - в резьбовых отверстиях сменной губки 4. Для быстрой установки и съема гибки 4 в 1гластине 2 под винты 7 выполнены вырезы С (фиг. 2). Вставка 5 выступает над уровнем губок щели и в процессе нанесения соприкасается с покрываемым материало.м 8, огибающим опорный вал 9. К пластине 1 прикреплен щтупер 10 для подвода наносимой жидкости, а также щиток 11, заканчиваюп1.ийся планкой 12. Щиток 11 образует вместе с пластиной 1 и валиком 9 камеру с/, соединенную через отверстие в щитке 11 и щтупер 13 с источником насыщенного пара наносимой жидкости, либо насыщенного пара жидкости, являющейся растворителем для наносимого покрытия. Зазор между планкой 12 и валиком 9 должен обеспечить свободное прохождение материала 8 с покрытием и в то же время обеспечивать достаточпую герметичность ка.меры d.

Экструзионпая щелевая головка работает следующим образом.

Наносимая жидкость поступает через щтуцер И в распределительный канал а,

где под воздействием сопротивления калибрующей части щели о равномерно распределяется по длине головки, затем проходит через калибрующую часть щели в и вставку 5. Во вставке жидкость подвергается значительным сдвиговым деформациям и попадает на покрываемый материал 8, движущийся по валу 9, в виде отдельных тонких струй, практически не требующих дополнительных деформаций сдвига для перехода на материал. Это позволяет значительно снизить гидродинамические силы, препятствующие деформации слоя жидкости при переходе ее на покрываемый материал, и, следовательно, у.меньщить влияние эффекта кинематического несмачивания и добиться уменьщения минимально воз.можной толщины наносимых слоев.

Через штуцер 13 в камеру d подаются насыщенные пары напоси.мой жидкости, которые препятствуют образованию на задней

кромке вставки 5 (по ходу материала 8) скоплений засохщей паносимой массы, могущи.х оставлять царапины на нанесенном покрытии. При нанесении растворов целлюлозы, магнитных суспзнзий в камеру d необходимо подавать пзры этилового спирта, метиленхлорида либо смесь паров этих веществ, а при нанесении фотоэмульсий - водяной пар.

При необходимост:- сменить вставку 5 следует ослабить винты 6 к 7 и вынуть

Q вставку 5 вместе со сменной губкой 4. Новая вставка наклеивается lia 4. обрезается в специал1 по.м присиособ.еции, при необходимости кромка ее илиф.уется для обеспечения точной подгонки ее к валу 9. Затем сменная губка 4 с;; вставкой 5 вкла5 дьшается в паз пластины 2 и фиксируется винтами 6 и 7. С lOMOiJibKj винтов 6 и 7 можно осуществлять зажатие вставки 5 с различным усилием на о делы1ых участках и, таким образом, .лировать сопротивление вставки ,).спию через нее жидкости. Это позволяет компенсировать возможные неодноро.тносги вставки и добиться равномерности толщины наносимого слоя жидкости по П1ирине ьокрываемого материала.

5Описываемая головка может быть испо.льзована при па несении светочувствительных составов па оспоЕ5 кикофото.материалов, особо топких слоев магнитных суспензий при производстве магнитных лент, а также для панесепия пг чслоя, необходимого

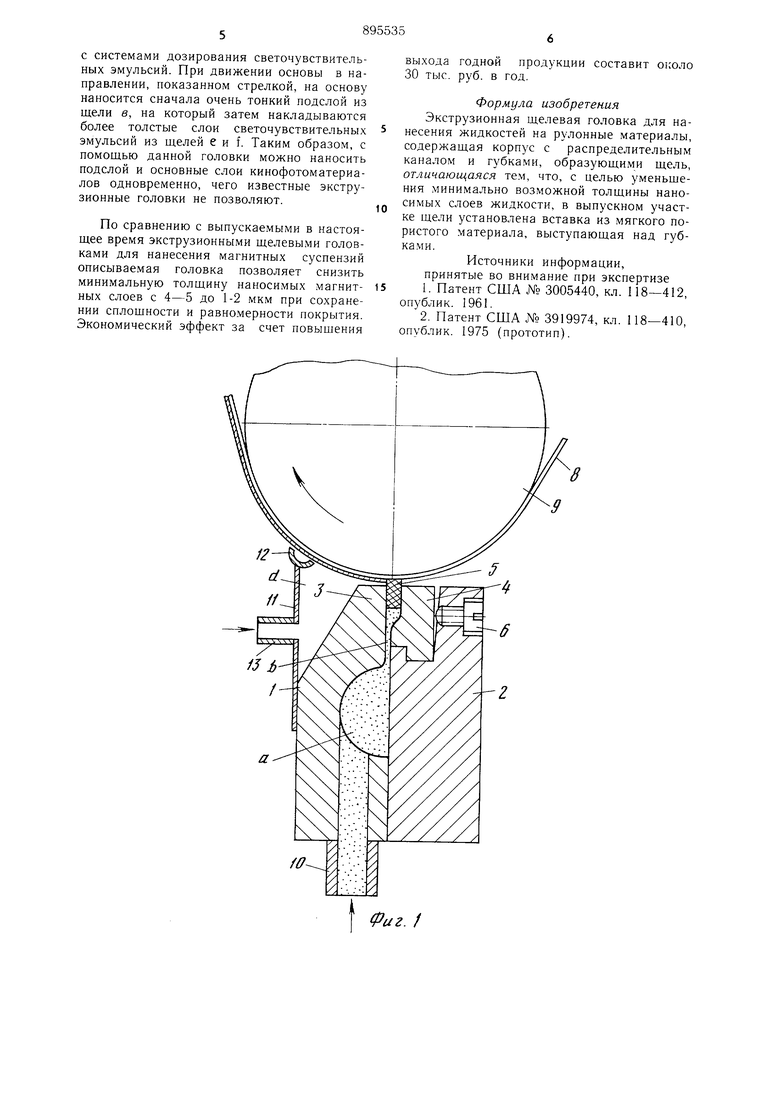

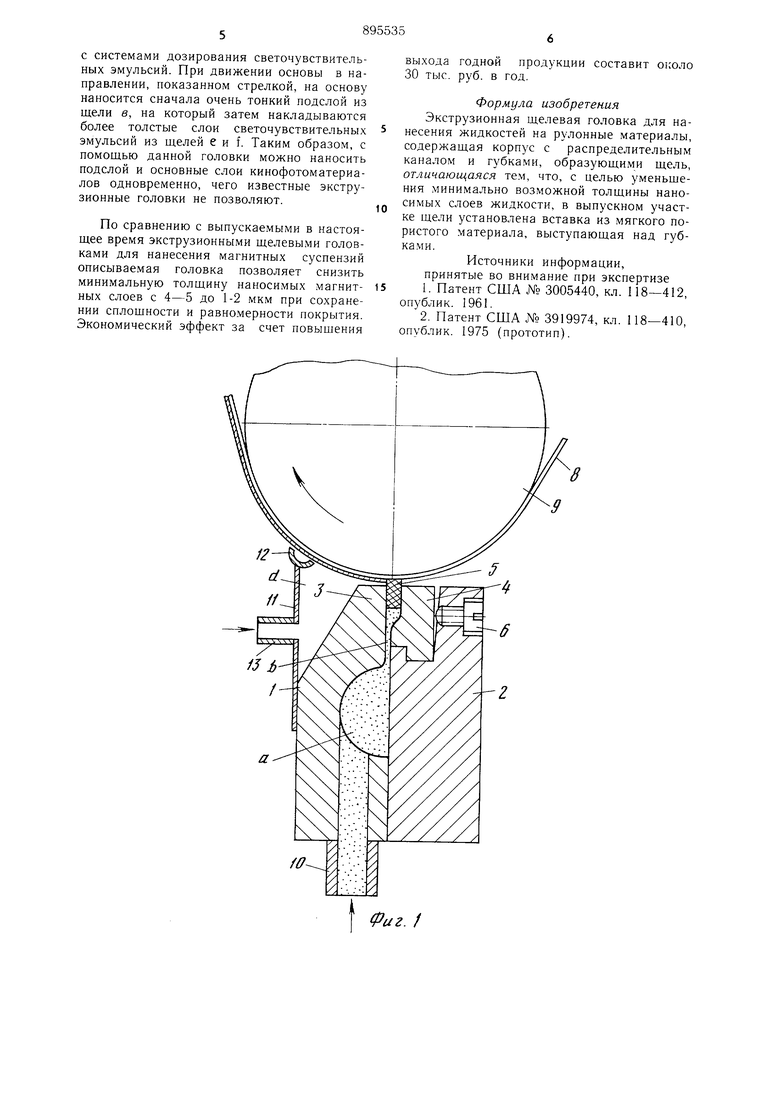

0 для Г1овьщ1ещ-{я адгези; фстосдоев к ociiOBe. На фиг. 3 показа 1; другой вариант выполнения экструзионпой щелевой головки. Эта головка имеет щель в со вставкой 5 в выпускной части, а также щели е и f. Все щели непосредствешю выходят к материалу 8, движущемуся по опорному валу 9. Штуцер 10, питающий щель в, соединен с системой дозирования состава подслоя, а щтуцеры 14 и 15, питающие щели е и f,с системами дозирования светочувствительных эмульсий. При движении основы в направлении, показанном стрелкой, на основу наносится сначала очень тонкий подслой из щели 8, на который затем накладываются более толстые слои светочувствительных эмульсий из щелей ей. Таким образом, с помощью данной головки можно наносить подслой и основные слои кинофотоматериалов одновременно, чего известные экструзионные головки не позволяют. По сравнению с выпускаемыми в настоящее время экструзионными щелевыми головками для нанесения магнитных суспензий описываемая головка позволяет снизить минимальную толщину наносимых магнитных слоев с 4-5 до 1-2 мкм при сохранении сплощности и равномерности покрытия. Эконо.мический эффект за счет повыщения выхода годной продукции составит около 30 тыс. руб. в год. Формула изобретения Экструзионная щелевая головка для нанесения жидкостей на рулонные материалы, содержащая корпус с распределительным каналом и губка.ми, образующими щель, отличающаяся те.м, что, с целью уменьшения минимально возможной толщины наносимых слоев жидкости, в выпускном участке щели установлена вставка из мягкого пористого материала, выступающая над губка.ми. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3005440, кл. 118-412, опублик. 1961. 2.Патент США № 3919974, кл. 118-410, опублик. 1975 (прототип).

Фиг.I

Авторы

Даты

1982-01-07—Публикация

1980-05-08—Подача