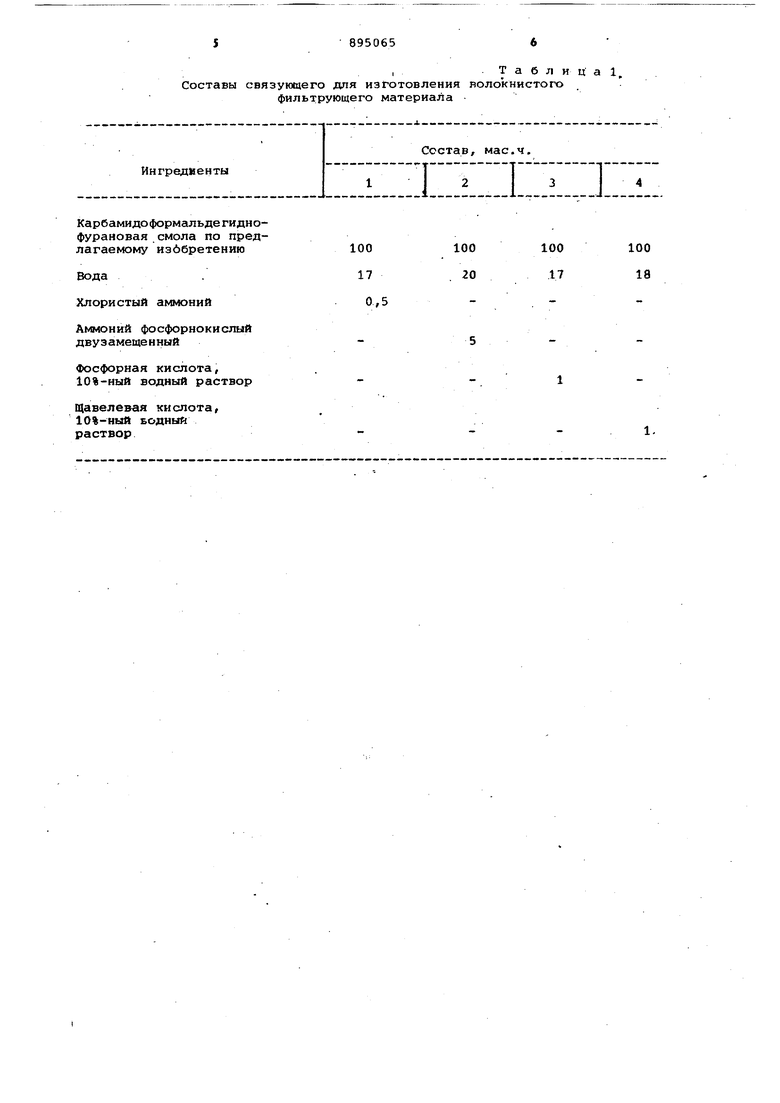

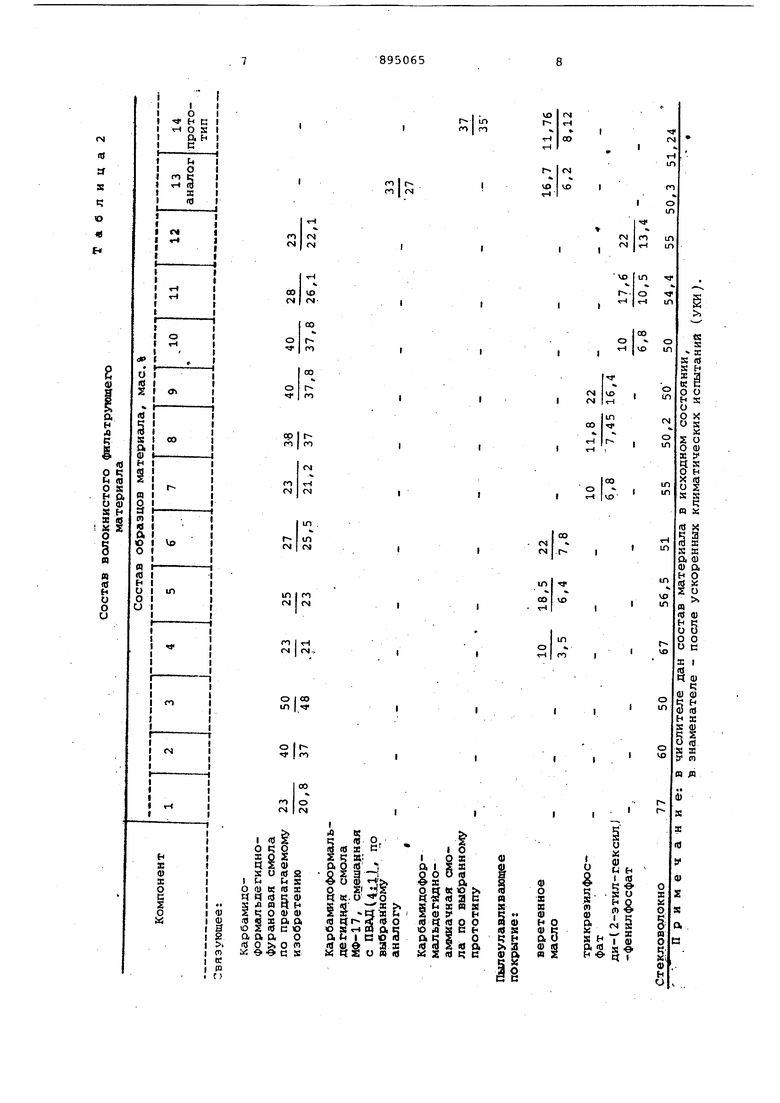

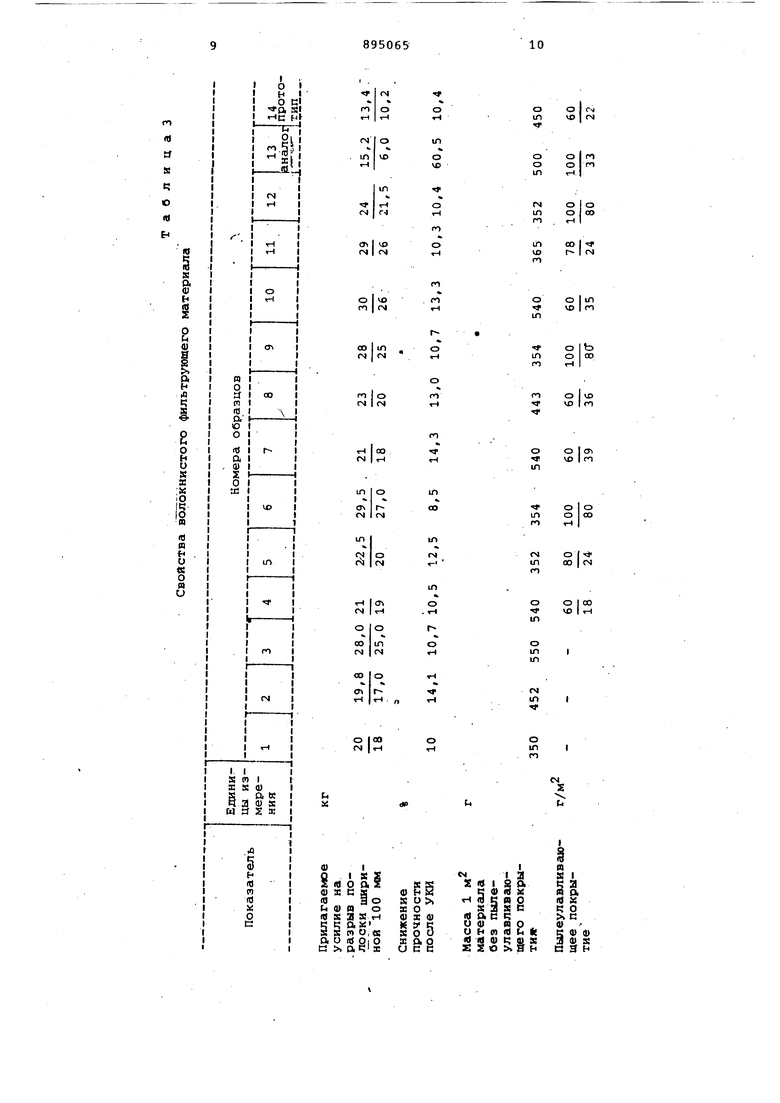

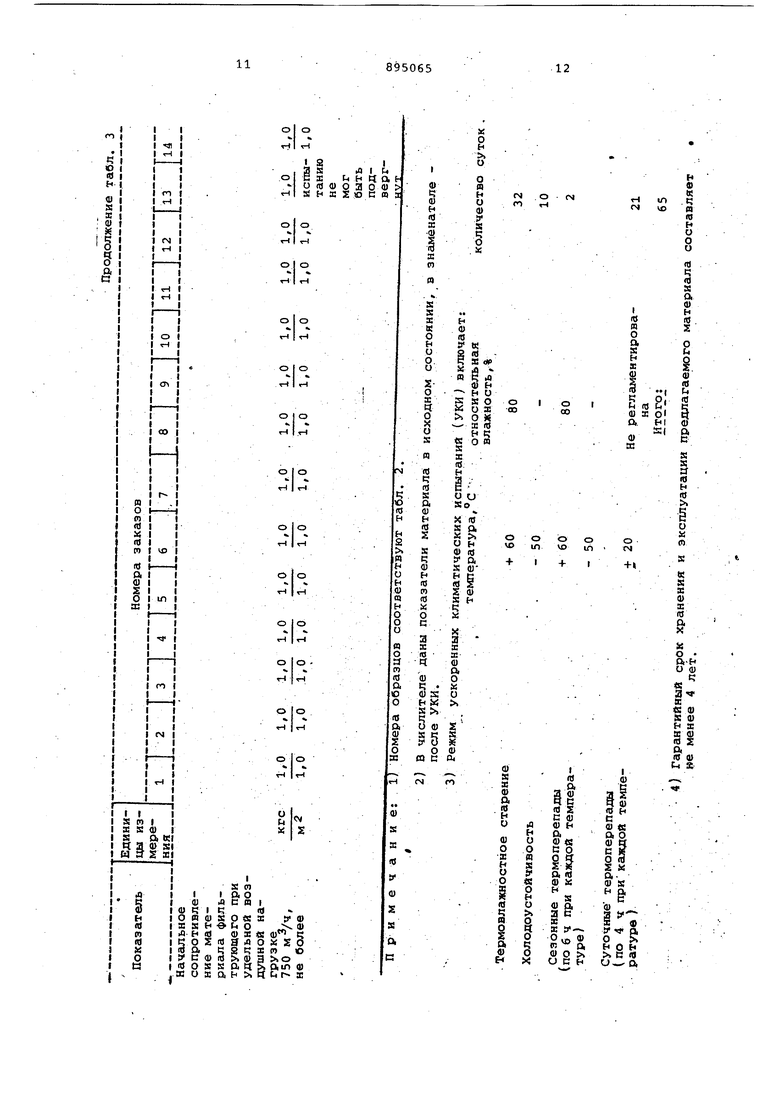

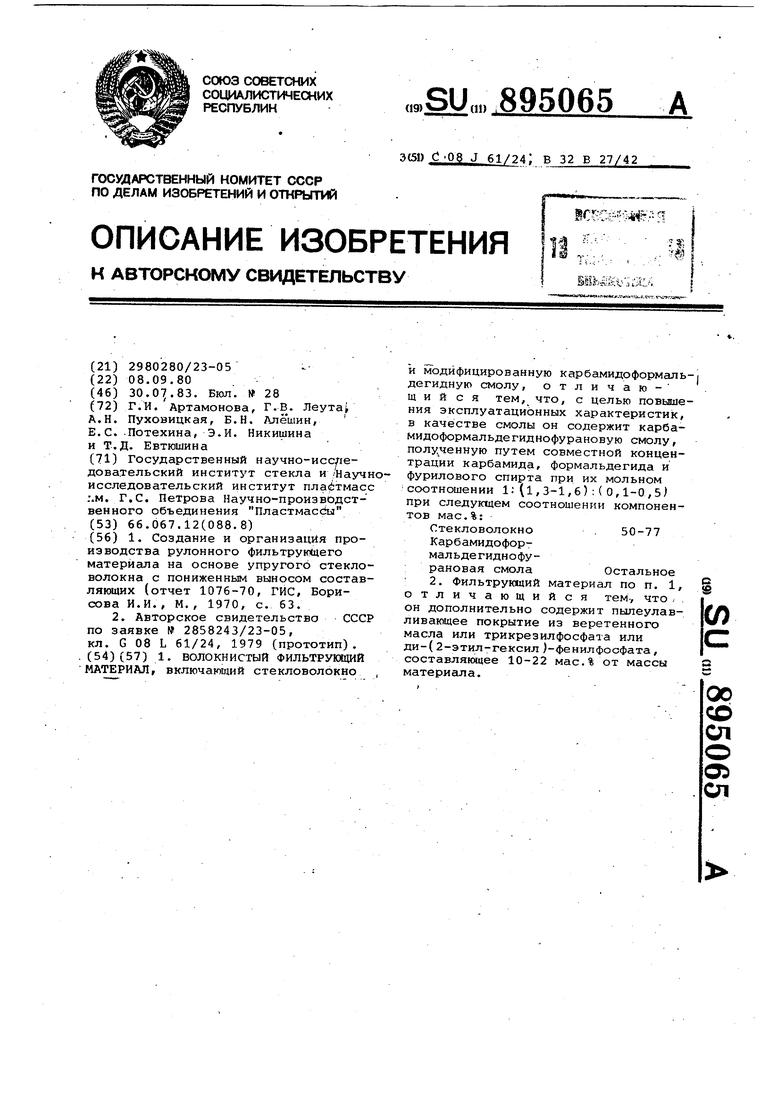

Изобретение относится к области производства стекловолокнистых фил трующих материалов, предназначенных для фильтрации воздуха от механиче ких примесей. Известен стекловолокнистый фильтрующий материал «а основе карбамидоформальдегиднсй смолы марки МФ-17 смешанной с полйвинилацетатной дисперсией в соотношении 4;1, и пылеулавливающего покрытия rijК недостаткам данного фильтрующего материала, следует отнести токсичность, обусловленную повышалиным содержанием свободного формальдегида в смоле МФ-17, недостаточно высо кие механические характеристики как в исходном состоянии, так и во времени хранения и эксплуатации в (условиях повышенной влажности и тем пературы, а также потерю прочности и фильтрующих свойств при низких те пературах.- Наиболее близким к изобретению является волокнистый фильтрующий материал, включающий стекловолокно (77 - 50 мас.% ), карбамидноформильдегидноаммиачную смолу (23-50 мас.% полученную путем совместной конденсации карбамида, формальдегида и аммиака 2 J. Волокнистый фильтрующий материал может содержать также пылеулавливаю щее покрытие из веретенного масла трикрезилфосфата, или ди-(2-этил-гексил )фенилфосфата при следующем соотношении компонентов, мас.%: Стекловолокно. 67 - 28 Связующее23 - 50 Пылеулавливающее покрытие10-22К недостаткам данного фильтрующего материала следует отнести недостаточно высокие прочностные хара теристики как в исходном состоянии, так и после ускоренных климатических испытаний. Целью изобретения является повышение эксплуатационных характеристик. Указанная цель достигается тем. что ВОЛОКНИСТЫЙ фильтрующий материа включающий стекловолокно и модифици рованную карбамидоформальдегидную смолу, в качестве смолы он содержит карбамйдофррмальдегиднофурано . вую смолу, полученную путем совместной конденсации карбамида, формальдегида и фурилового спирта при их мольном соотношении 1:{1,31,6 ); (0,1-0,5 Гтри следующем соотно шении компонентов, мас.%: Стекловолокно 50-77 Кар бамидо форма льдегиднофурановаясмолаОстальное Волокнистый фильтрующий материал может также содержать до полните л пылеулавливающее покрытие из веретенг ного масла или трикрезилфосфата или ди-(2-этил-гексил фенилфосфата при следующем соотношении компонентов, мас.%; Стекловолокно50 - 67 Карбамидоформальдегиднофурановая смо па23-40 Пылеулавливающее покрытие10-22 Благодаря определенным условиям синтеза карбамидоформальдегиднофурановая смола обладает минимальным содержанием свободного формгшьдегида (не более 0,3%), высокой стабильностью при хранении и обеспечивает фильтрующему материалу повышенные эксплуатационные характеристики. Для получения карбамидоформаЛьдегиднофурановой смолы синтез проводят при заданном мольном соотношении карбамида, формальдегида и фурилового спирта. Пример 1. Получение карба1мидоформальдегиднофурановой смолы. К 270 г 37%-ного формалина, нейтрализованного щелочью до рН 7,08,5, загружают 100 г карбамида. Исходное мольное состояние карбамида и формальдегида составляет . При перемешивании смесь нагревают до температуры кипения. Вначале проводят конденсацию в щелочной среде при рН реакционной смеси 7,0 - 9,0 и температуре кипения в течение 30 мин, затем вводят 1Н раствор серной или соляной кислоты и конденсацию проводят в кислой среде при рН 4,8 - 5,4 и температуре кипения до достижения вязкости смолы 13,5 15,0 с по вискозиметру В 3 - 4 прн 20°С. Продукт конденсации нейтрализуют щелочью, охлаждают до 60 - 70с и концентрируют под вакуумом до получения требуемой массовой доли сухого остатка смолы. Концентрирование прекращают при достижении показателя преломления п ц 1,480 - 1,485 Затем в смолу вводят дополнительно 25 - 55 г карбамида до конечного ояъного соотношения карбамида и формальдегида 1: (1,3 - 1,6)J и 0,25 - 0,30 г тетраборнокислого натрия (буры; и выдерживают при температуре 60± в течение 30 мин. Смолу охлаждают до 20 - 30°С, ввов ят 15 - 85 г 98%-ного фурилового спирта (0,1 - 0,5 моль) и перемеивают 20 - 30 мин. Полученная смола характеризуется следующими показателями. ВЯ|ешний вид. Однородная суспензия светло-жел того цвета без посторонних включений . Массовая доля,%: сухого остатка 67 свободного формальдегида, не более. 0, Вязкость условная по вискозиметру ВЗ-1 (20 ± 1°С), с 10Время желатинизации с 1%-ны NH се: при 100°С, с30 при комнатной температуре, ч не менее8 Время желатинизации с 0,5% NH4Ce: при 100°С, с60. при комнатной температуре, ч Более Смешиваемость смолы с водой в соотношении по объему 1:2Полна Карбамидоформальдегиднофура смола, и.спользуемая в составе нистого фильтрующего материала но изобретению, синтезирована ответствии с описанным выше ре мом и обладает следующими свой Массовая доля,%: сухого остатка -7 свободного формальдегида 0, Вязкость условная по вискозиметру ВЗ-1 (20 ± ), с: в момент изготовления33после хранения в течение 90 сут95 Показатель концентрации водородных ионов (рН)8, Время желатинизации с 1%-ным при при комнатной температуре, чБоле Смешиваемость смолы с водой в соотношении по объему 1 : 2Полн П р и м е р 2. Получение во нистого фильтрующего материала Для получения материала по настояему изобретению готовят связующее, ключающее карбамидоформальдегидноурановую смолу, воду, кислотный отердитель (минеральные или органиеские кислоты и их соли ). Свойства связующего: Вязкость условная по вискозиметру ВЗ-4 при 20с, с 22 - 27. Время желатинизации при температуре окружающей среды, чНе менее 15,0 Связующее с концентрацией 50-60% аносят распылением из форсунки на текловолокно, наматываемое на бараан . Скорость, вращения барабана егулируют от 40 до 200 об/мин. Форсунку закрепляют неподвижно а стеклоплавильной печи, передвиающейся относительно барабана. Скорость движения печи трижды зменяют от минимума до максимума о время каждого ее прохода. За один роход печи барабан делает 40 - 60 боротов. Время намотки волокна около 3 ч. Снятый с барабана материал расягивают- и подвергают термообработе в печи при температуре от 150 до 50°С в течение 15 - 20 мин. Затем на готовый материал наносят пылеулавливающее покрытие посредством погружения в него фильтрующего материала или распылением его из расчета 60 - 100 г на 1 м так,чтобы содержание покрытия в материале составляло 10 т 22 мас.%. Ё табл. 1 приведены составы связующего для изготовления фильтрующего материала. В табл. 2,,3 приведены составы и свойства волокнистых фильтрумцих материалор согласно предлагаемому изобретению (образцы 1 - 12), вы,бранному аналогу (образец 13 и прототипу (образец 14 . При содержании связующего ниже нижнето предела получают материал с низкой прочностью, при содержании . связующего выше верхнего предела материал крошится и не пригоден к использованию.

S8950656

Составы связующего для изготовления волокнистого фильтрующего материала

,Таблица,

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистый фильтрующий материал | 1979 |

|

SU880014A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2261874C1 |

| Способ получения карбамидоформальдегидной смолы | 2016 |

|

RU2619589C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2005 |

|

RU2305685C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2268905C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ЛИТЬЕ ЛЕГКИХ СПЛАВОВ | 2004 |

|

RU2270841C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДСОДЕРЖАЩЕЙ СМОЛЫ С ПОНИЖЕННОЙ ЭМИССИЕЙ ФОРМАЛЬДЕГИДА И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2413737C2 |

1. ВОЛОКНИСТЫЙ ФИЛЬТРУКЯЦИЙ МАТЕРИАЛ, включающий стекловолокно , и модифицированную карбамидоформальдегидную смолу, отличающи и с я тем, что, с целью повышения эксплуатационных характеристик, в качестве смолы он содержит карбамидоформальдегиднофурановую смолу, полученную путем совместной концентрации карбамида, формальдегида и фурилового спирта при их мольном соотношении 1;

A 4мoниЙ фосфорнокислый двуэамещенный

Фосфорная кислота, 10%-ный водный раствор

Щавелевая ки слота, 10%-Н1:1й водный раствор

а

sлIf

x Й E-icta

(Я0) о Я0(U

Ha: s ADсД

13 89506514

Из приведенных в табл. 3 данныхматериала и эксплуатировать его в

следует, что фильтрующий стеклово-более жестких климатиче.ских услолохнистый материал по предлагаемомувиях (Крайний Север, тропики

изобретению образцы 1 - 12 обла-

дает повышенными эксплуатационнымиПо предварительным данным эконохарактеристиками по сравнению с5 мический эффект от внедрения данновыбранными аналогом и прототипомго фильтрующего материала, получен(образцы 13 и 14 J, что дает возмож-ный за счет увеличения его срока

ность расширить области применения. службы, составит 816 руб/т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОЧИСТКИ КОТЛА ОТ НАКИПИ | 1924 |

|

SU1076A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 2858243/23-05, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-07-30—Публикация

1980-09-08—Подача