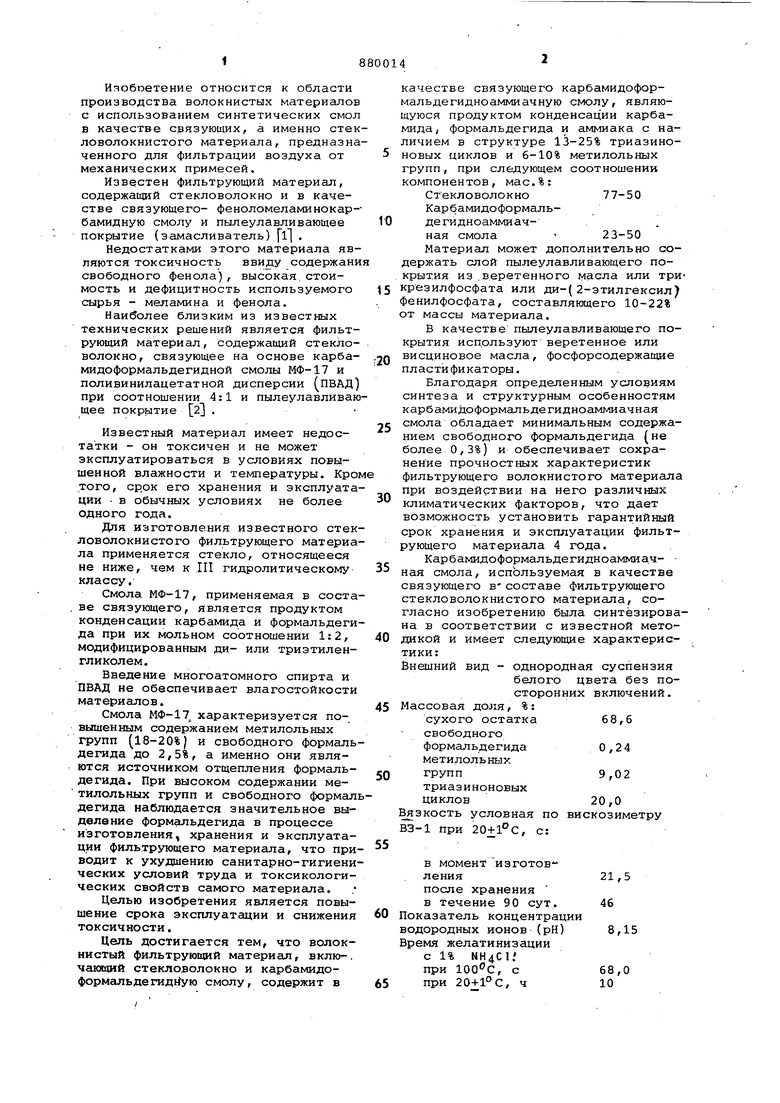

Ияобоетение относится к области производства волокнистых материало с использованием синтетических смол в качестве связующих, а именно сте ловолокнистого материала, предназн ченного для фильтрации воздуха от механических примесей. Известен фильтрующий материал, содержащий стекловолокно и в качестве связующего- феноломеламинокар бамидную смолу и пылеулавливающее покрытие (замасливатель) fl . Недостатками этого материала яв ляются токсичность ввиду содержан свободного фенола), высокая стоимость и дефицитность используемого сырья - меламина и фенола, Наиболее близким из известных технических решений является фильт рующий материал, содержащий стекло волокно, связующее на основе карба мидоформальдегидной смолы МФ-17 и поливинилацетатной дисперсии (ПВАД при соотношении 4:1 и пылеулавлива щее покрытие 2 . Известный материал имеет недостатки - он токсичен и не может эксплуатироваться в условиях повышенной влажности и температуры. Кро того, срок его хранения и эксплуата ции в обычных условиях не более одного года. Для изготовления известного стек ловолокнистого фильтрующего материа ла применяется стекло, относящееся не ниже, чем к III гидролитическому классу. Смола МФ-17, применяемая в соста ве связующего, является продуктом конденсации карбамида и формальдеги да при их мольном соотношении 1:2, модифицированным ди- или триэтиленгликолем. Введение многоатомного спирта и ПВАД не обеспечивает влагостойкости материалов. Смола МФ-17 характеризуется повышенным содержанием метилольных групп (18-20%| и свободного формаль дегида до 2,5%, а именно они являются источником отщепления формальдегида. При высоком содержании метилольных групп и свободного формал дегида наблюдается значительное выделение формальдегида в процессе изготовления, хранения и эксплуатации фильтрующего материала, что при водит к ухудшению санитарно-гигиени ческих условий труда и токсикологических свойств самого материала. Целью изобретения является повышение срока эксплуатации и снижения токсичности. Цель достигается тем, что волокнистый фильтрующий материал, включающий стекловолокно и карбамидоформальдегидйую смолу, содержит в качестве связующего карбамидоформальдегидноаммиачную смолу, являющуюся продуктом конденсации карбамида, формальдегида и аммиака с наличием в структуре 13-25% триазиноновых циклов и 6-10% метилольных групп, при следующем соотношении компонентов, мас.%: Стекловолокно 77-50 Карбамидоформальдегидноаммиачная смола 23-50 Материал может дополнительно содержать слой пылеулавливающего покрытия из .веретенного масла или трикрезилфосфата или ди-(2-этилгексил) фенилфосфата, составляющего 10-22% от массы материала. В качестве пылеулавливающего покрытия исп.ользуют веретенное или висциновое масла, фосфорсодержащие пластификаторы. Благодаря определенным условиям синтеза и структурным особенностям карбамидоформсшьдегидноаммиачная смола обладает минимальным содержанием свободного формальдегида (не более 0,3%) и обеспечивает сохранение прочностных характеристик фильтрующего волокнистого материала при воздействии на него различных климатических факторов, что дает возможность установить гарантийный срок хранения и эксплуатации фильтрующего материала 4 года. Карбамидоформальдегидноаммиач- ная смола, используемая в качестве связующего всоставе Фильтрующего стекловолокнистого материала, согласно изобретению была синтезирована в соответствии с известной методикой и имеет следующие характеристики:Внешний вид - однородная суспензия белого цвета без посторонних включений. Массовая доля, %: сухого остатка свободного формальдегида метилольных триазиноновых циклов Вязкость условная по вискозиметру ВЗ-1 при 20+1°С, с: в момент изГОТОВ Ленин21,5 после хранения в течение 90 сут. 46 Показатель концентрации водородных ионов (рН) 8,15 Время желатинизации с 1% NH4C1. при , с 68,0 при , ч 10 Для получения материала согласно изобретению готовят связующее, мае Смола карбамидоформальдегидноаммиачКислотный отвер0,5-5,0 дйтель Отвердителем для карбамидоформал дегидноаммиачной смолы могут служи минеральные.или органические кисло ты и их соли. Отвердитель использ ют в количестве 0,5-5% от массы см лы. Свойства связующего: Вязкость условная по вискозиметру ВЗ-4 при 20°С, с Время желатинизации при температуре окружающей среНе менее 1 ды, ч Связующее концентрацией 50-60% наносят распылением из форсунки на стекловолокно, наматываемое на барабан. Скорость вращения барабана регулируют от 40 до 200 об/мин. Фрр .сунку закрепляют неподвижно на сте лоплавильной печи, передвигающейся относительно барабана. Скорость движения печи трижды изменяют от ми мума до максимума во время каждого прохода. За один проход печи барабан делает 40-60 оборотов. Время намотки волокна около 3ч Снятый с барабана материал растя гивают и подвергают термообработке в печи при температуре от 150 до 2.50°С в течение 15-20 мин. По данной технологии и указанной концентрации связующего обеспечивают пределы по содержанию стекловолокна и связующего с готовом материале согласно изобретению. При содержании связующего ниже нижнего предела получают материал с низкой прочностью, при содержании связующего выше верхнего предела материал крошится и непригоден к использованию. Затем на материал наносят пылеулавливакадее покрытие посредством погружения в него фильтрующего материала или распылением его из расчета 60-100 г на 1 м2. В табл. 1 приведены примеры рецептур связующего для изготовления фильтрующего материала согласно изобретению, в табл. 2, 3 - рецептура и свойства волокнистых фильтрующих материалов согласно изобретению (рецептура 1-8) и выбранному прототипу (рецептура 9Т. Таблица 1 Рецептура, мае,ч. Ингредиент IIZIZD: Карбамидоформальдегидноаммиачная смола согласно изобрете100 100 100 100 нию 17 20 18 Хлористый амг/юний Аммоний фосфорнокислый двузамещенныйФосфорная кислота, 10%-ный водный растворЩавелевая кислота, 10%-ный водный раствор

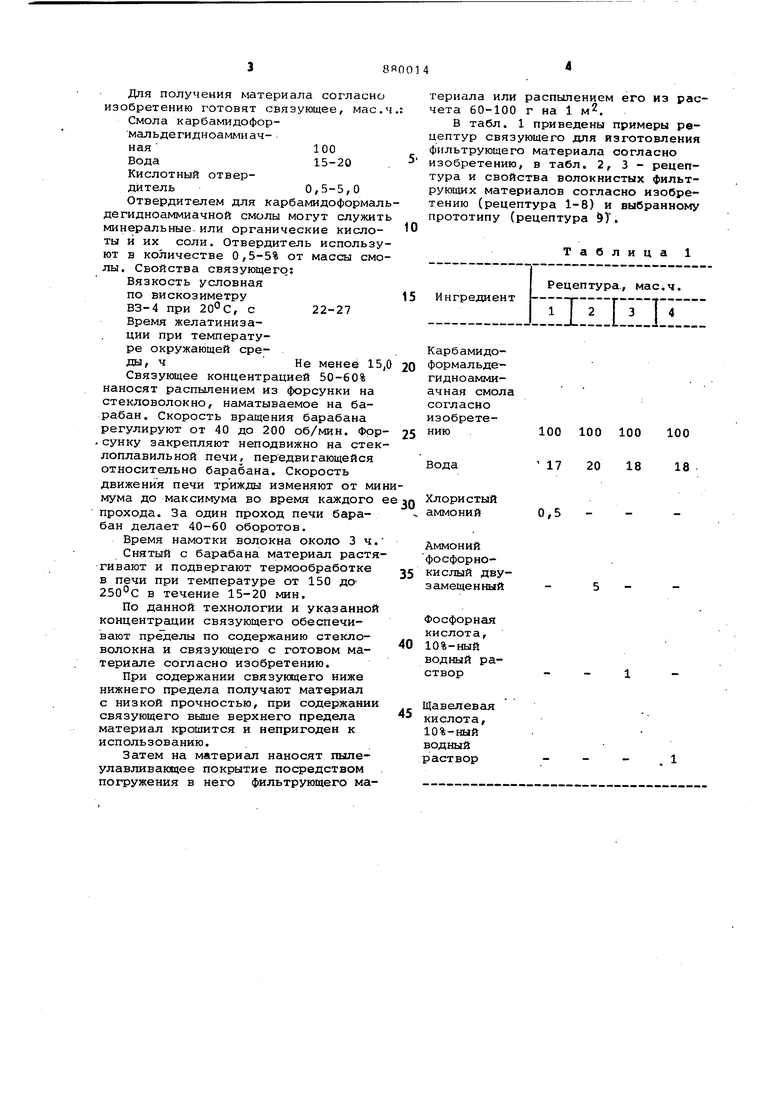

Рецептура волокнистого фильтрующего

880014

Таблица 2 материала

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистый фильтрующий материал | 1980 |

|

SU895065A1 |

| Нетканый волокнистый материал | 1979 |

|

SU813988A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2010 |

|

RU2437897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДКОНДЕНСАТА НИЗКОФОРМАЛЬДЕГИДНОЙ ТЕРМОАКТИВНОЙ СМОЛЫ | 1993 |

|

RU2080333C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2443721C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2447092C1 |

| ОГНЕТУШАЩИЙ СОСТАВ | 2007 |

|

RU2333025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО СОСТАВА | 2009 |

|

RU2401733C1 |

1ВОЛОКНИСТЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, включающий стекловолокно и связующее - карбамидоформальдегидную смолу, отличающийс я тем, что, с целью повышения срока эксплуатации и снижения токсичности, он содержит в качестве связующего карбамидоформальдегидноаммиачную смолу, представляющую собой продукт конденсации карбамида, формальдегида и аммидка с наличием в структуре 13-25% триазиноновых циклов и 6-10% метилольных групп, при следующем соотношении компонентов, мас.%: Стекловолокно 77-50 Карбамидоформальдегидноамяиачная смола25-30 2. Материал по п. 1, отличающийся тем, что он дополнительно содержит слой пылеулавли(Я вающего покрллтия из веретенного масла или трикрезилфосфатаили ди-

I. Связующее: Карбамидоформальдегидноаммиачнаясмола согласно изоб- 23,7 38 50,7 3937 ретению 7677 55 ТТ/З б 1 Карбамидоформальдегидная смола МФ-17, смешанная с ПВАД (4:1) согласно выбранному прототипу - П. Пылеулавливающее покрытие:веретенное масло 22,2 10,0 трикрезилфосфатди-(2-этилгексил)фенил фосфат-- --Ih. СтекловолокноОстальное. ------- - -- --------- В числителе дан состав материала в исходно после ускоренных климатических испытаний (У ТГз7 ТГаГ 935507 35 Т7 39 . --- 16,66 - tTr 1,7 8,12 18,25 15,38 J. о у X . т1;Тз Т57 Л л -ч.щ J. -ТЗ/ГЗ 10,56 --остоянии, в знаменателе ).

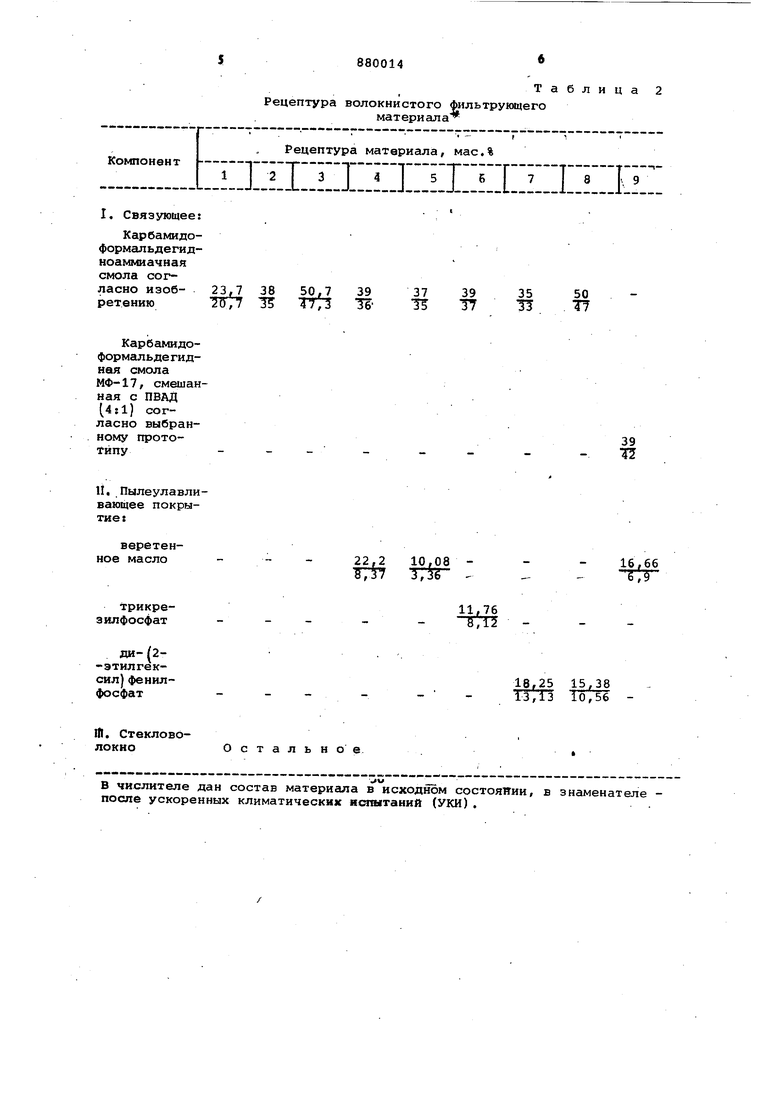

Свойства волокнистого фильтрующего материала Показатель

350 450 Пылеулавливающее покрытие,г/м - - 100 Прилагаемое усилие на разрыв полоски материала шири- 12,0 .15,0 . ной 100 мм,кг ТбтЯ ТО T3TI ToTS Снижение прочности после УКИ,% 10,0 10,4 12,0 10,0 Начальное сопротивление материала, фильтрующего при удельной, воздушной 1. . нагрузке у 750мУч-м, Tfff т itff rju кгс/м2 При Режим

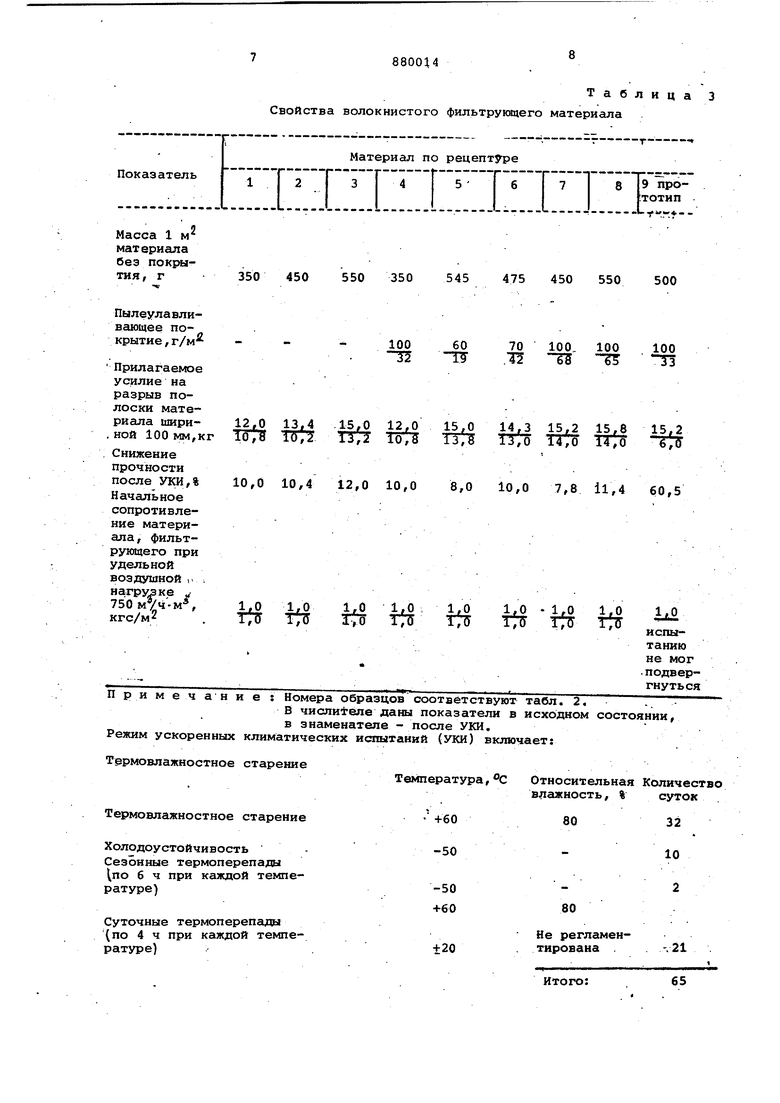

Термовлажностное старение

Термовлажностное старение

Холодоустойчивость Сезонные термоперепады по 6 ч при каждой температуре)

Суточные термоперепады (по 4 ч при каждой температуре)

880014

Таблица 3

Материал по рецептуре

500

475 450 550

545

550 350 . И

1,0

испытаниюне мог . подвергнуться

Температура,С Относительная Количество влажность, % суток

32

80

10

2

80

Не регламен-.21 тирована .

65

Итого: iiizrinznnzi мечание: Номера образцов соответствуют табл. 2, .. В числителе даны показатели в исходном состоянии, в знаменателе - после УКИ. ускоренных климатических испытаний (УКК) включает: 9 прототип60 70 100. 100 100 .1 65 Т Тз 5,0 14.3 15,2 15,6 15.2 з75 ТЗТо ТТ ТТТо б 8,0 10,0 7,8 il,4 60,5 . т|7 ifff Tf7

Из приведенных в табл. 3 данных следует, что предложенный фильтрующий материал (образцы 1-8) после УКИ практически не теряет прочности и находится на уровне прочности образцов в исходном состьянии. Структура серийного материала (образец 9), взятого в качестве прототипа, оказалась нарушенной, материал потерял прочность на 60,5% и уже не мог служить в качестве фильтруюmero материала.

Эти испытания позволили установи гарантийный срок эксплуатации материала согласно изобретению не менее 4 лет.

Таким образом, предложенный волокнистый фильтрующий материал с

использованием в качестве связующего карбамидбформапьдегидноаммиачной смолы малотоксичен и сохраняет свои механические характеристики при воздействии.различных климатических факторов, что дает возможность гарантировать срок эксплуатации и хранения материала не менее 4 лет.

Ожипае№лй удельный экономический эффект от внедрения связующего на основе карбамидоформальдегидноаммиачной смолы взамен связующего на основе смола МФ-17 и ПВАД в производстве фильтрующего волокнистого материала составит 2172 руб/т смолы за счет удешевления связующего и увеличения срока службы материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля и сортировки изделий цилиндрической формы | 1984 |

|

SU1276376A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Борисова И.И | |||

| Создание и организация производства рулонного фильтрующего материала на основе упругого стекловолокна с пониженным выносом составляющих (отчет) | |||

| Гору-, дарственный институт стекла, 1970, 1076-70 (прототип). | |||

Авторы

Даты

1983-07-23—Публикация

1979-11-28—Подача