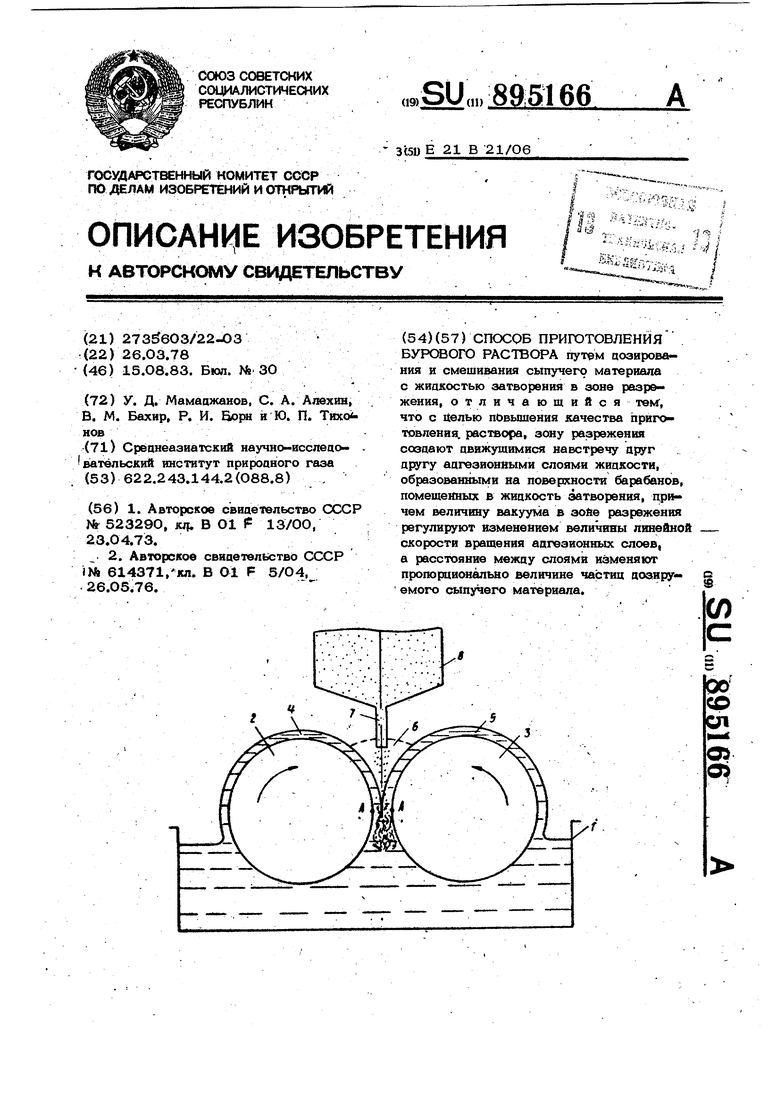

Изобретение относится к способам пр готовления буроэоТо раствора для буреиия нефтяных и газовых скважин и может найти применение в нефтегазодобыч геологоразвецке, стрюительстве, сельско хозяйстве, химической промышленности других областях народного хозяйства. Известен способ приготовления буровдго раствора путем дозирования исходного порошкообразного материала и сме шения его с жидкостью затворения ClD Недостатком этого способа является то, что при его использовании можно применять в качестве исходных материа лов только порошкообразные сыпучие тела с небольшой величиной фракций (в пределах 1-3 мм), а также достаточно сложное конструктивное выполнение .yciv ройств для реализации этих способов ведет к значительным затратам. Наиболее близким -к изобретению является способ приготовления бурового раствора путем дозирования и смешивания сыпучего материала с жицкостькэ затворения в зоне разрежения ,2 . Недостатками известного способа являются ограничение его использования при необходимости приготовления буровся:о раствора из комовых и крупнофракционных исходных материалов, достаточная конструктивная сложности устройства для его реализации и сложност регулирования величины зоны разрежения, так как для этого необходимо регулировать расход жидкости затворения, что не всегда представляется воз можным. Целью изобретения является повышение качест1ва приготовления раствора. Цель достигается тем, что зону разрежения создают движущимися навстречу друг другу адгезионными слоями жид кости, образованными на поверхности барабанов, помешенных в жидкость за т ворения, причем величину вакуума в зон разрежения регулируют изменением величины линейной скорости вращения адге зионных слоев, а расстояние между слоями изменяют пропорционально величине частиц дозируемого сыпучего материала Сущность изобретения заключается Б том, что если два цилиндрических барабана поместить в жидкость затворения (воду, раствор химических реаген- тов или буровой раствор) и вращать их навстречу друг другу, то на поверхностях барабана образуются адгезионные СУ1ОИ жидкости, толщина которых зависит от скорости вращения барабана, вязкости раствора и гидрофильности поверхности барабана. При вращении адгезионные слои захватывают своей поверхностью воздух, в результате чего в зоне сближения слоев образуется зона разрежения. Величина вакуумнойсоставляющей в этой зоне зависит от линейной скорости движения слоев. В точке соприкосновения адгезионных слоев образует ся значительная турбулизация потока жидкости. Максимальной точкой разгона слоев, т;.е. точкой, где линейные скорости слоев максимальны, является место, где суммируются линейная скорость потока жидкости и сила тяжести массы жидкости, направленные в одну сторону, возможность регулировать толщину слоев и расстояние между ними (путем измё- нения расстояния между поверхностями барабанов) позволяет вводить в просрранство между барабанами, т.е. в месте встречи адгезионных слоев, исходный материал практически с любой величины фракции. На чертеже показана схема реализации способа. В емкость 1 с жидкостью затворения, например водой, раствором химическихреагентов либо буровым раствором, который необходимо дополнить исходными материалами, помещают барабаны 2 р 3 и вращают их навстречу друг другу. При вращении барабанов с определенной скоростью на их поверхности образуются адгезионные слои жидкости 4 и 5, толщина которых зависит от адгезионной способности поверхностей барабанов 2 и 3 (величины их гидрофилизацчи), скорости вращения барабанов и реологических свойств жидкости (чем больше динамическое напряжение сдвига, тем толще образуется слой).. Линейная скорость адгезионных слоев 4 и 5 несколько меныие скорости вращения барабана и отставание ее зависит также от реологических свойств жидкости затворения и гидрофнльности поверхности барабанов 2 и 3. Максимальной скорости разгона адгезионные слои достигают в точке А, где совпадают направления составляющих линейной скорости потока и силы тяжести массы жидкости, н 1хоаящейся в слоях. При вращении адгезионные слои 4 и 5 своей поверхностью захватывают воздух окружакнаей среды, в результате чего в зоне сближения слоев образуется зона разрежения 6, гце происхоцит поцсос воздуха. Разгрузочный патрубок 7 бункера питателя 8, заполненного исходным мате риалом, помещают в зону 6, в результат те чего происходит подсос исходного материала. Материал попадает в место соприкосновения адгезионных слоев 4 и 5, где происходит активная турбулизация пото ков жидкости и интенсивное перемешивание жидкости с исходным материалом. Интенсивная турбулизация возникает как за счет сложения линейных скоростей потока, направленных под острым углом друг .другу (коммулятивный эффект), так и за счет ударной компенсации центробежных СЙ5 адгезионных слоев, направленных от центров к периферии барабана которая происходит в токе А соприкосновенин.слоев. Если даже в первый момент перемешивание происходит не в заданной степени гомогенизациц, то твердая или другая вводимая фаза, находяшаяся в жидкости, захватывается поверх ностью барабанов 2 и 3, поступая в адгезионные слои 4 и 5, вновь попадает в зону активной турбулизации и перемешивания до тех пор, пока не достигнет .заданной степени гсчлогенизации. Величину вакуумной составлякицей в зоне разрежения 6 регулируют изменением скорости вращения барабанов 2 и 3, а также вязкостью жидкости затво рения, так как чем больше вязкость, ЮМ больше трение между поверхностям адгезионных слоев 4 и 5 и воздухе. Регулируя расстояние между поверхностями барабанов 2 и 3 « точках А, можно вводить в адгезионные слои 4 и 5 исходный материал любой крупности что расширяет область использования изобретения. В качестве примера можно при1вести эксперименты по исследованию величины вакуумной составляющей, возникшей в зоне разрежения, образованной двумя движущими адгезионными слоями (на- встречу друг другу), за счет захвата воздуха поверхностью адгезионных слоев. Так, например, при образовании адгезионных слоев 4 и 5 воды толщиной 89 мм (при скорости вращения барабанов 2 и 3 в пределах 1200-14ОО об/мин) величина вакуумной составляющей в зоне 6 составляет 0,42 ат, а при образовании адгезионных слоев той же толщины из бурового раствора была в пределах О,62-О,64 ат. Увеличение вакуумной составляющей в зоне разрежения 6 при увеличении вязкости раствора объясняется тем, что увеличивается сила трения между поверхностью адгезионного слоя и окружакяцим воздухом, а также тем, что с увеличением вязкости увеличивается поверхностная турбулизация потока жидкости, образуются микробурунчики, что также ведет к увеличению трения и повышению захвата прилегающего к поверхности адгезионного слоя, слоя воздуха. При увеличении числа оборотов барабана до 18ОО-20ОО об/мин, что приводит к увеличению линейных скоростей адгезионных слоев из буробого раствора, величина вакуумной составляющей в зоне 6 достигает 0,6 8-0,7 2 а т. Изменение расстояния межцу адгезионными слоями в. пределах суммы толщины слоев, ., например, до 16-18 мм. позволяет успешно дозировать и перемет шявать йрухшые частицы глины (агрегаты и комки) до величины 8-9 мм без образования глинистой пробки между по веркностями барабанов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки бурового раствора | 1979 |

|

SU904368A1 |

| Способ приготовления бурового раствора и устройство для его осуществления | 1979 |

|

SU1046200A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРИЛЬНЫХ ПРОМЫВОЧНЫХ И ТАМПОНАЖНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2499878C1 |

| Способ очистки бурового раствора | 1979 |

|

SU895172A1 |

| СПОСОБЫ ПРИГОТОВЛЕНИЯ СУХОГО СЫПУЧЕГО ПОРОШКА АГРОТЕХНИЧЕСКИ ПРИЕМЛЕМЫХ СОЛЕЙ АЦИФЛУОРФЕНА И КОМПОЗИЦИЯ, ПОЛУЧЕННАЯ ЭТИМИ СПОСОБАМИ | 1995 |

|

RU2185062C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ И БЕТОННЫХ СМЕСЕЙ | 2010 |

|

RU2460639C1 |

| ОПТИМИЗАЦИЯ ВАКУУМНЫХ СИСТЕМ И СПОСОБОВ ВЫСУШИВАНИЯ ВЫБУРЕННОЙ ПОРОДЫ | 2010 |

|

RU2541958C2 |

| Способ регенерации серицина из технологической жидкости | 1987 |

|

SU1544713A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2010 |

|

RU2456156C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2004 |

|

RU2263533C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА путем дозирования и смешивания сыпучего материала с жидкостью затворения в зоне разрежения, отличающийся тем, что с целью повьпиения качества приготовления, раствора, зону разрежения создают движущимися навстречу друг другу адгезионными слоями жидкости, образован1а 1ми на поверхности барабанов, помещенных в жидкость эатворения, причем величину вакуума в зобе разрежения регулируют изменением величины линейной скорости вращения адгезионных слоев, а расстояние между слоями изменяют пропорционально величине частиц цозиру- емого сыпучего материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дозатор сыпучих материалов | 1973 |

|

SU523290A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ измерения теплопроводности и устройство для его осуществления | 1976 |

|

SU614371A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-15—Публикация

1978-03-26—Подача