. 2. Способ поп, отличающ и й.с я тем что создают на дополнительном вращающемся барабане адгезионный слой, и линейную скорость адгезионного слоя на цилиндрической поверхности основного вращающегося .барабана изменяют цутем соприкосновения с адгезионным слоем на дополнительном барабане и изменения полярности в точке их соприкосновения, причем оба барабана вращают в противопсгаожные стороны, а линейные скорости обоих адгезионных слоев поддерживают равными.

3, Способ по п. 1, отличающийся тем, что по касательной к адгезионному слою раствора направляют струю ионизированного в поле коронного разряда газа, причем полярность поля коронного разряда ме1няют в зависимости от минералогического состава твердой фазы, отбираемой из адгезионного слоя, а величину линейной скорости вращения адгезионного слоя регулируют изменением скорости ионизированного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки бурового раствора | 1979 |

|

SU895172A1 |

| Способ обработки бурового раствора и устройство для его осуществления | 1979 |

|

SU904364A1 |

| Способ освоения пласта | 1988 |

|

SU1670109A1 |

| Способ приготовления бурового раствора | 1978 |

|

SU895166A1 |

| СПОСОБ ОБЕСШЛАМЛИВАНИЯ ОБОРОТНЫХ САПОНИТСОДЕРЖАЩИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2529220C2 |

| Устройство для регулирования параметров бурового раствора | 1976 |

|

SU746082A1 |

| СПОСОБ ЧИСТКИ МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2194813C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ И ИЗВЛЕЧЕНИЯ ВЕЩЕСТВ ИЗ РАСТВОРОВ | 1989 |

|

RU2010006C1 |

| Устройство для очистки буровых растворов | 1980 |

|

SU1057073A1 |

| Способ регенерации бурового раствора и устройство для его осуществления | 1982 |

|

SU1100407A1 |

Изобретение относится к способам очистки бурового раствора от шпама и излишней глинистой фазы .и может найти применение в нефтегазодобывающей промышленности и герлогоразведке при бурении скважины, а также в горнообогатительной и металлургической промыпшенностях. Известны способы очистки бу9 овОго раствора с помощью гидроциклонов когда буровой раствор под напором по дается в цилиндрическую часть циклона, где под действием центробежшлк сил в закручиваемом потоке происхот дат разделение твердых частиц на 4факции 3 Недостатком данного способа является низкая степень разделения твердой Фазы (до 40-60 мкм по нижнему граничному зерну), Известен способ очистки бурового раствора путем создания адгезионных слоев неочищенного раствора на цилиццрических поверхностях вращающихс барабанов, регулирования скорости нращакнцихся слоев и величины их по верхностного натяжения 21 Недостатком известного способа яв ляется то, что отделение частиц осуществляется запеканием их током короткого замыкания и последукяцей очисткой скребком. В этом случае преаде всего спекаются коллоидные частицы, .т.е. те, которые и образуют структуру бурового раствора. Хуже спекаются крупные частицы щлама (более мм которые остаются в буровом растворе Это приводит к снижению качества очистки и качества бурового раствора, так как при очистке бурового раствора необходимо освободиться от частиц более 5 мкм, поскольку частихЬг менее 5 мкм являются коллоидной составляющей бурового раствора. Кроме того, невозможно осуществить достаточную полноту очистки поверхности барабана, так как от спекщегося материала остается окалина, которая растет в процессе очистки, снижая его качество, Цель изобретения - повышение эффективности очистки бурового раствора. Поставленная цель достигается тем, что регулирова ние осуществляют путем изменения линейной скорости движения поверхности адгезионного слоя и вращение цилиндрической поверхности осуществляют в пределах 1000-20UO об/мин, причем на дополнительном вращающемся барабане создают адгезионный слой и ;линейную скорость адгезионного слоя на цилиндрической поверхности основного вращающегося барабана изменяют путем соприкосновения с адгезионным слоем на дополнительном барабане и изменением полярности в точке их соприкосновения, оба барабана йращают в противоположные стороны, а линейные скорости обоих барабанов адгезионных слоев поддерживают равными. Кроме того, регулирование изменения линейной скорости осуществляют тем,

что по касательной к адгезионному слою раствора направляют струю ионизированного в поле коронного разряда газа, причем полярность поля коронного разряда меняют в зависимости от минералогического состава твердой фазы, отбираемой из адгезионного слоя, а величину линейной скорости вращения адгезионного слоя регулиоуют изменением скорости ионизированиого газа.

Сущность предлагаемого способа заключается в том, что из зашламленного бурового раствора, подлежащего очистке, цилиндрическая гладкая поверхность, например барабана, вращающаяся с большой скоростью (в пределах 1000-2000 оборотов в мин) выносит на себе адгезионный слой раствора, образукяцийся в месте соприкосновения поверхности барабана. Ад гезионный слой включает в себя все фракции твердой фазы, находящиеся в растворе. Под действием центробеж№ix сил и сил поверхностного натяжения в адгезионном слое происходит перераспределение твердых чабтиц в зависимости от их объема и веса. Более крутые и тяжелые частицы стремятся к внешней поверхности адгезионного слоя, а мелкофракционные и особенно коллоидальные группируются иа внутр енней поверхности слоя вблизи цшшндрической поверхности барабана.

Для разделения крупных частиц от мелких следует увеличить скорость частиц до величины, при которой частица преодолеет сшш поверхностного натяжения и отделится от адгезионного слоя,

В одном случае для этого используют вспомогателышй барабан, вращающийся в противоположную сторону, цилиндрическая повеохность котсфого соприкасается с адгезионным слоем основного барабана. Зазор между барабанами .регулируют в зависимости от толщины адгезионного слоя и намеченного расхода очищенного бурового раствора . намеченной глубины отбора твердой фазы из адгезионного слоя бурового раствора.

JbiHeftityra скорость вращения поверхности вспомогательного барабана дово дят до линейной скорости вращения поверхности основного барабана. Это обеспечивает ускорение адгезионного слоя бурового раствора у Межфаэной

поверхности газжидкость и доведение скорости адгезионного слоя до скорости движения поверхности основного барабана. СинхронностьЧ ращения адгезионного слоя бурового раствора и поверхности основного барабана создают условия эффективного разделения бурового раствора: увеличивается центробежная сила, действующая на частицы твердой фазы, находящиеся в этом слое жидкости. Часть жидкости вместе с частицами твердой фазы захватывается поверхнортью вспомогательного барабана и отбрасывается центробежной силой или очищается при помощи скребка.

Отбираемый буровой раствор , обогащенный частицами твердой фазы, направляется в соответствующую емкость.

Увеличения интенсивности селективного отбора твердой фазы достигают подачей электрического напряжения на основной и вспомогательный барабан. .

Подача положительного потенциал на вспомогательный барабан приводит к более интенсивному 4по сравнению с отбором без электриче ского тока) удалению из адгезионного- слоя бурового раствора основного барабана высокозаряженных коллоидных частиц. . Подача отрицательного потенциала на вспомогательный барабан обеспег чивает удаление нейтральных (но тяжелых) и положительно заряженных частиц.

. Кроме того, в точке соприкоснове. 1адя вспомогательного барабана с адгезионным слоем основного барабана пои пропускании через эту область контакта электрического тока образуется зойа, в которой уменьшается величина поверхностного натяжения бурового раствсфа за счет концентрации в поверхностном слое положительных или отрицательных ионов. Уменьшение величины поверхностного слоя бурового раствора еще более улучшает условия разделения твердой фазы раствора.

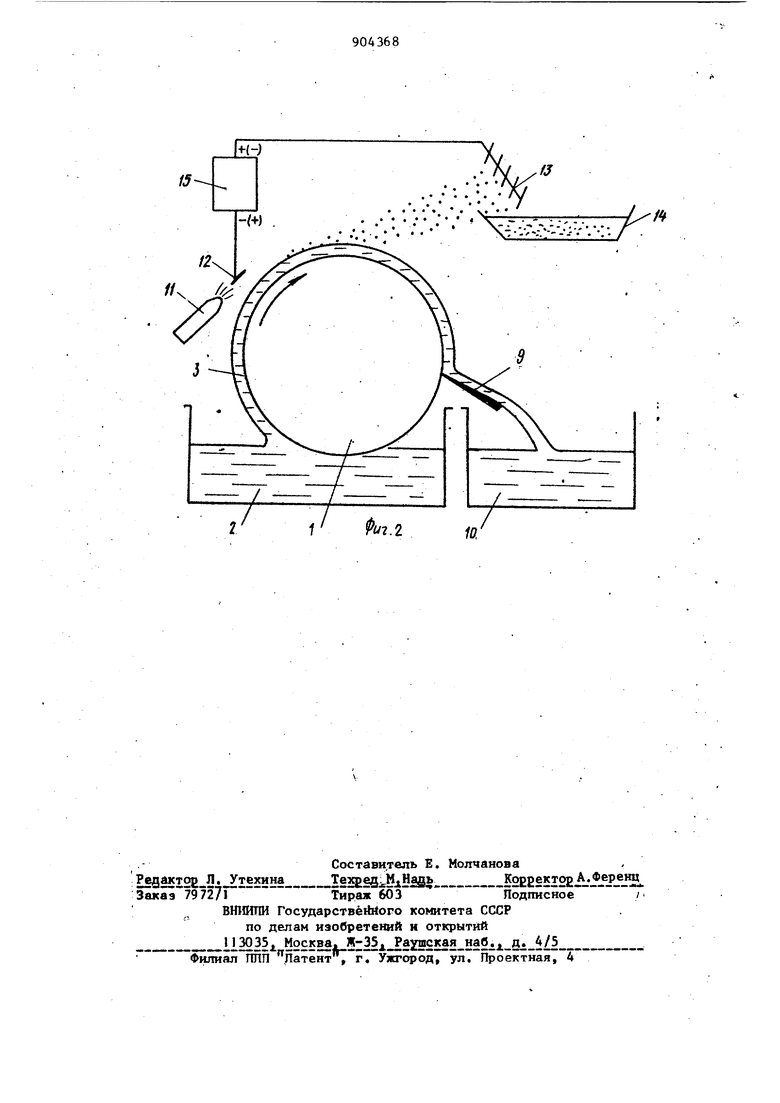

Таким образом, осуществляя отбор твердой фазы бурового раствора вспомогательной цилиндрической поверхностью с адгезионного слоя основной цилиндрической поверхности путем синхронизайин вращения яд1езионного слоя и основной цилиндрической поверхновппи ,J пропуская электрический $ ток через зону соприкосновения цилиндрических поверхностей и меняя „полярность, достигают эффективного ре улирования разделения твердой фа зы в пироких пределах и в зависимос ти от ее минералогического состава. В другом случае облегчение, отделения частиц из адгезионного слоя достигается снижением величины пой- веохностного натяжения. В обычных условиях на поверхност жидкости находится равное количество положительных и отрицательных зарядов, т.е. такие поверхности элек рически нейтральны и в этом случае они обладают максимальной механичес кой прочностью. Но если на такой по верхности создают заряд любого знака, то это приводит к уменьшению ее механической прочности или, что то ЖЕ самое, к уменьшению поверхностного натяжения жидкости. Установлено, что наиболее эффективное уменьшение величины пойерхностного натяжения адгезионного сло бурового раствора достигается при его обработке ионизированным газом, направленным по касательной к обрабатаваемому адгезионному буров го раствора. Ионизированная стпуя газа сообщает адгезионному слою дополнительное ускорение, и линейная скорость его увеличивается. Регулируя количество подаваемого газа, достигают синхронности во вращении всех адгезионных слоев на поверхнос ти барабана. В этом случае создаются оптимальные условия для взаимодействия центробежной силы и силы поверхностного натяжения, что дает возможность увеличить величину цент робежных сил, а это, в свою очередь дает возможность отделения из раств ра еще более мелких частиц твердой фазы при постоянной силе молекулярного сцепления (поверхностного натя жения) . Итак, подача ионизированного газа по касательной к поверхности адг зионного слоя вращающегося барабана способствует уменьшению поверхно стного натяжения, и, следовательно, дает возможность уменьшить средние размеры отделяемых от раствора . Установлено также, что перемена полярности электрода, в поле которо го ппоисходит ионизация газа, оказы 8 вает существенное влияние на процесс отделения твердой фазы из бурового раствора. На фиг, 1 показана схема реализации способа при использовании дополнительного барабана; на фиг. 2 - схема реализации способа путем подачи ионизированного газа. В первом случае при вращении барабана 1, помещенного в емкость 2 в буровой раствор, на его поверхности возникает адгезионный слой 3, толщина которого зависит от вязкости бурового раствора. В слое 3 в жидкости находятся твердые частицы выбуренной породы, утяжелитель и излишняя глинистая фаза. При вращении барабана 1 твердая фаза раствора под действием центробежных сил стремится к поверхности адгезионного слоя и в зависимости от величины частиц, их удельной плотности, скорости вращения барабана 1 твердые частицы распределяются по высоте адгезионного слоя 3. Вспомогательный барабан 4, скорость которого доводят до величины, обеспечивающей синхронность вращения адгезионного слоя 3 буоового раствора и основного барабана 1. введен в соприкосновение с адгезионным слоем барабана 1,В результате этого соприкосновения вспомогатель5эый барабан 4 отбирает часть адгезионного слоя, обогащенного крупными и тяжелыми частицами твердой фазы бурового раствора. Образовавшийся адгезионный слой на вспомогательном барабане 4 очищается скребком 5 и направляется в приемную емкость 6., Другая часть глинистого раствора, частицы которой под влиянием центробежных сил отделились от бурового раствора, долетают-до отбойного щита 7 и стекают по нему в приемную емкость 6. Для увеличения интенсивности -еелективного отбора твердой фазы из бурового раствора через зону отбора твердой фазы пропускают электрический ток от источника 8 тока низкого напряжения по следующей цепи: источник 8 тока, основной барабан 1, зона контакта между барабанами 1 и 4, вспомогательный барабан 4 и источник 8 тока. Подача положительного потенциала на вспомогательньй барабан интенсифицирует выделение высокодисперсных и высококоллоидных отрицательно заряженньтх частиц, а перемена полярнос ти приводит к вьщелению нейтральных и положительно заряженных частиц. Адгезионный слой 3, очищенный от излишней твердой фазы, срезается скребками 9 и поступает в приемную емкость 10, Изменяя скорость вращения барабана и величину поверхностного натяжения адгезионного слоя, можно регулировать в широких пределах разделени твердой фазы в буровом растворе, извлекая излишнюю фазу и оставляя мел кофракциоМные глинистые частицы,, яв ляющиеся основной коллоидальной сос .тавлякхцей глинистого бурового раствора. Во втором случае (см, фиг, 2) по касательной к адгезионному слою 3 с помощью сопла 1i направляют струю газа, одновременно обрабатываемую в поле коронного разряда электрода 12, Регулировкой количества подавае мого газа достигают сшпфокности вращения всех частей адгезионного слоя 3 бурового раствора и барабана 1 . этом создаются наилучшие условия для центробежного разделения частиц в адгезионном слое. Но так как подаваемый газ ионизирован,, то дополнительно проявляются еще два эффекта: .снижается величина поверхностного натяжейия адгезионного сло 3 и к его наружной части создается приток заряженных частиц, знак заря да которых противоположен полярности электрода, в поле которого ионизировался газ, подаваемый на адгезионный слой 3, Уменьшение величины поверхностного напряжения адгезионного слоя 3 бурового раствора еще более облегчает условие отделе ния твердой фазы из раствора, а варьирозакием полярностью, ионов газа достигается селективная очистка адгезионного слоя 3 раствора. При подаче от источника постоянного тока adcoKoro напряжения положительного полюса на электрод 12 га ионизируется положительно и вызывае

приток к поверхности раздела фаз отрицательно заряженных частиц, к торые отделяются от раствора,.но а

тов барабана. Такая толщина жидкостного слоя 3 не позволяет обеспе, читЬ производительности барабана. потоке ионизированного газа отдают свои отрицательные заряды, заряжаются положительно и притягиваются отрицательно заряженным электродом 13, на котором нейтрализуются и под влиянием сил тяжести попадают -в желоб 14, Перемена полярности и подача на электрод 12 от источника 15 постоянного тока, высокого напряжения отрицательного полюса и направление на адгезионный слой бурового раствора отрицателы4 1х ионов газа вызо.вет в адгезионном слое 3 перемещение отрицательных частиц к его внутренней поверхности. Поэтому при отрицательно заряженном электроде 12 из адгезионного слоя 3 будут отделяться тяжелые нейтральные частицы (барит, гематит) и тэ частицы горных пород, которые в растворе несут на себе положительнь1й заряд, т,е, разделение будет проводиться в зависимости от минералогического состава твердой фазы, Итак, подача ионизированной струи адгезионный слой бурового раствора дает возможность регулировать вьщеление твердой фазы в широких пределах, Адгезионный слой 3, очищенный от твердой фазы в зоне струи ионизированного газа, при дальнейшем своем вращении срезается скребком 9 и направляется в кость 10, Изменяя скорость вращения барабана 1, количество подаваемого газа на.адгезионный слой 3 и полярность высокого напряжения, подаваемого на электроды 12 и 13, достигают селективной очистки бурового раствора. Пример 1, В качестве основного барабана 1 испытывались различные барабаны с диаметрами от 100 до 500 мм и числом оборотов от 10 до 10000 в мин. Такие же пгфаметры были и у дополнительного барабана 4, Было установлено, что при скорости вращения основного барабана 1 от 10 до 150-200 об/мин толщина образованного адгезионного слоя бурового раствора с вязкостью от 10 до 100 сП составила от 1,5 до 3 мм. Малая величина адгезионного слоя обусловлена стенанием жидкости с поверхности барабана 1 при малом числе оборо9В пределах скоростей вращения 200-500 об/мин толщина адгезионного слоя на поверхности барабана 1 ,при вязкости бурового раствора от 10 до 100 сП колеблется в пределах 3-8 мм. При этом происходит отделе ние твердых частиц диаметром 0,8А мм от поверхности адгезионного слоя. Но все частицы, у которых диа метр меньше названных, остаются вну ри адгезионного слоя 3« Исследованиями было установлено, что скорость поверхности адгезионн го слоя 3 жидкости, согфикасающейся с воздухом, намного (от 10 до 30 ра меныпе скорости вращения поверхности барабана 1, Вследствие этого при оборотах барабана в пределах 10002000 (оптимальных с точки зрения те ретического расчета, сделанного на предположении о жестко вращаквцемся вместе с барабаном ) адгезионном слое 3, для удаления частиц твердой фазы с минимальными размерами до 0,07 мм) требуемой тонкости очистки достичь невозможно. Бели же поверхностному слою жидкости сообп(ить при помощи барабана 4 скорость, равную скорости враще- кия барабана 1, то тесфетический расчет тонкости очистки полно(|гью подтверждается.в случаях когда на барабаны 1 и 4 подавалось зна1сопере менное напряжение от источника 8 постоянного тока, то за счет снижения поверхностного натяжения барабаиа 4 и адгезионного слоя барабана I тонкость очистки улучшалась. ° этом минимальный размер частиц твердой фазы, удаляемых из вдгезио ного слоя, составлял 20 мкм, %и этом было установлено,,Цто при очистке растворов на барабан I необходимо подавать потен1Д1ал одноименный с зарядом частиц шлама. Если 1шпам представлен глинистыми .частица ми, заряженными отрицательно, - отрицательный, если положительно заряженными частицами кальцита - поло жительный. В процессе исследований было .установлено, что для качественной очи стки буровых растворов с вязкостью 10-100 сЛ (до минимального размера удаляемых частиц, равного 20 мкм) необходимо вращать барабан 1 со ско 810 ростью 1000-2000 об/мин, подавать напряжение на барабан в пределах 10-20 В. Так, например, для очистки малозашламленного бурового раствора (до 30-40% твердой фазы) с максимальной величиной твердых частиц до 200-300 мкм диаметр основного барабана 1 выбирается равным 420-500 мм, а число оборотов его составляет 1800-2000 об/мин. Диаметр дополнительного- барабана 4 должен быть в пределах 140-160 мм, а число оборотов - 5400-6000 в мин. В этом случае глубина очистки по нижнему граничНому числу составит 12-16 мкм, а общйй объем твердой фазы снизится до 10-12%. 1ФЯ очистке сильно зашлампенного раствора (до 65-70% твердой фазы) с величиной твердых частиц более 1 мм диаметр основного барабана должен (йлть 100-120 мм, а число его оборотов 100-1200 в мин. В этом случае диаметр дополнительного барабана составляет 30-40 мм, а число оборотов 3000-36000, Глубина очистки по нижнему граничному ЧИСЛУ составит 4050, мкм, а общий объем твердой фазы в растворе уменьшится до 20-25%. П р .и м ер. 2. Способ был исследован на лабораторной установке, состоящей из барабана 1 диаметром 300 мм и сопла 11 с ионизирукицими высоковольтными электродами 12, устанoвлeнны вi по касательной к поверх ности барабана 1. Очистка бурового раствора с содер- жание 4 шламовых частиц в пределах 45-50% при вязкости 80 сП проводится при числе оборотов барабана 1, равном 2000 об/мин, напряжении ионизации 30 кВ и скорости воздушной струи, равной 40 м/с (на 20 м/с больше линейной скорости движения барабана) при подаче на электрод 12 положительного потешф1ала Из бурового раствора отделяются преимущественно глинистые шламовые частицы, заряженные отрицательно, и нейтральные частицы шлама (песок диабаз). Содержание твердой фазы уменыпается до 20%, при этом глинистые частицы составляют 15% этого количества.

///«

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения номера вызывающего абонента и устройство для его осуществления | 1957 |

|

SU109992A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ разделения смесей электропроводных и неэлектропроводных материалов, например, смесей металлов или их окислов с породой | 1946 |

|

SU69627A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-08-15—Публикация

1979-03-27—Подача