(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕ.МЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2553877C1 |

| ВИБРОИЗОЛЯТОР ВПГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2541555C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| Способ изготовления медицинских электродов | 1989 |

|

SU1787613A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА "МЕРЕТРАНС" И ИЗДЕЛИЙ ИЗ НЕГО | 2005 |

|

RU2290275C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ВИБРОИЗОЛЯТОРА | 2019 |

|

RU2745594C2 |

| Способ изготовления фильтрующего элемента из проволочного материала | 1977 |

|

SU737082A1 |

| СПОСОБ ФОРМИРОВАНИЯ СЕТКИ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА, ИСПОЛЬЗУЕМОЙ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2591099C2 |

1

Изобретение относится к области обработки материалов давлением, в частности к изготовлению фильтров для очистки жидкостей и газов от загрязнений.

Известен снособ изготовления фильтрующего элемента путем холодного прессования пористых заготовок, сформированных из спиралей 1.

Недостаток известного способа в том, что мала эффективность эксплуатационных характеристик фильтра.

Наиболее близким к предлагаемому по своей технической сути является способ изготовления фильтрующего элемента путем холодного прессования пористых заготовок, сформированных из перекрещивающихся растянутых проволочных спиралей 2.

Недостаток известного способа в том, что мала эффективность эксплуатационных характеристик фильтрующего элемента.

Целью изобретения является повыщение эффективности эксплуатационных характеристик фильтруюнхего элемента и снижение гидравлического сопротивления.

Указанная цель достигается тем, что в известном способе изготовления фильтрующего элемента путем холодного прессования

пористых заготовок, сформированных из перекрещивающихся растянутых проволочных спиралей, заготовку формируют навивкой на каркас в несколько переходов при прессовании, переходы формирования, заготовки чередуют с переходами при прессовании заготовки, а последний переход прессования ведут в пресс-форме готового изделия, при этом усилие прессования снижают при каждом переходе.

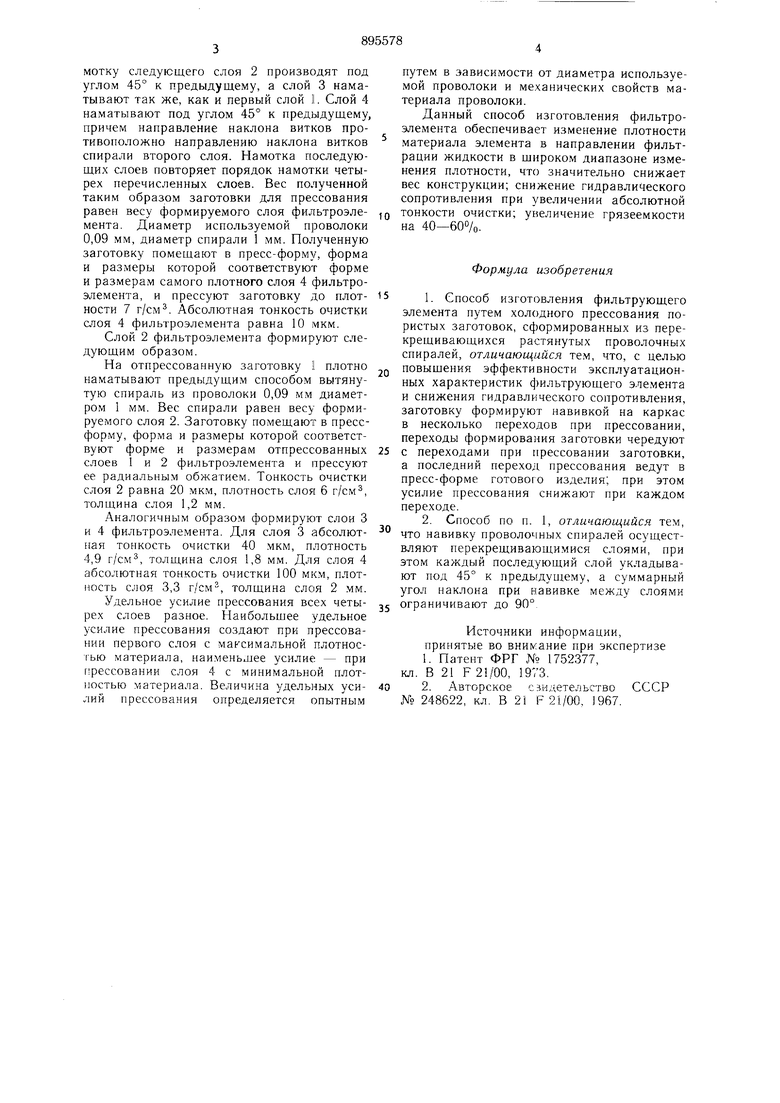

Кроме того, навивку проволочных спи. ралей осуществляют перекрещивающимися слоями, при этом каждый последующий слой укладывают под 45° к предыдущему, а суммарный угол наклона при навивке между слоями ограничивают до 90°.

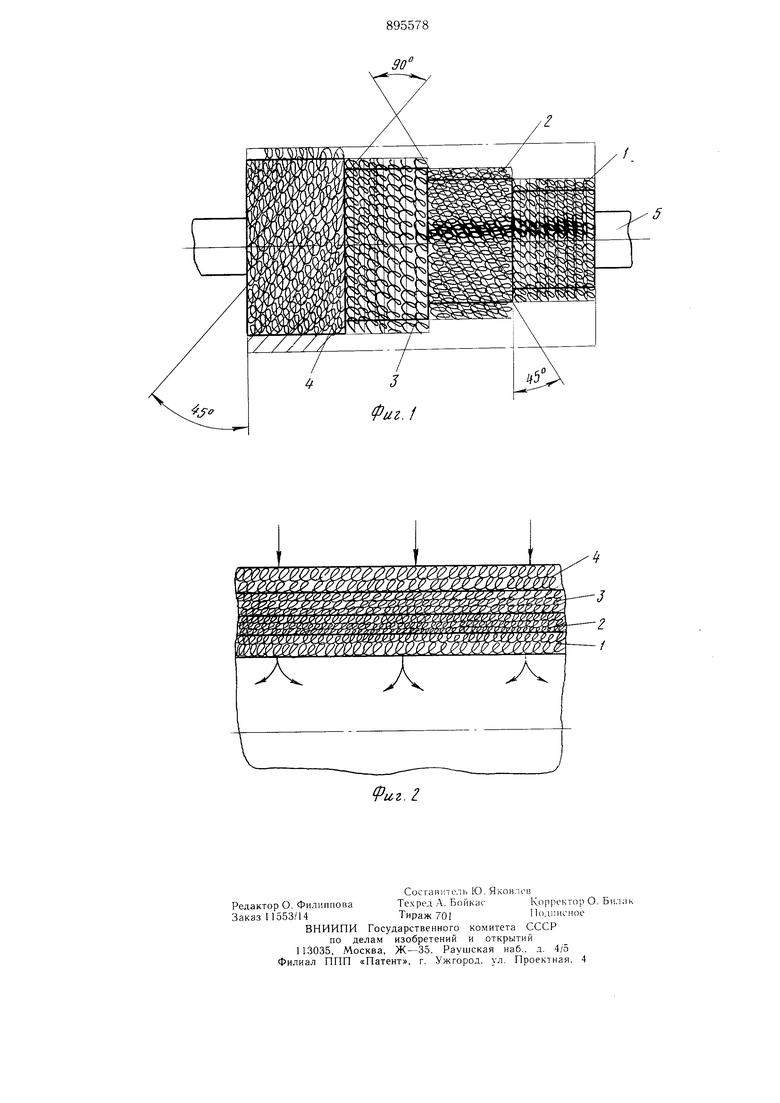

На фиг. 1 показано формирование отдель(5 ных слоев заготовки для прессования; на фиг. 2 - структура всего материала, стрелками показано направление движения рабочей среды.

Заготовку для прессования изготавливают намоткой предварительно растянутой

20 проволочной спирали на стержень 5 перекрещивающимися слоями. Первый слой заготовки 1 наматывают так, что витки спирали плотно прилегают друг к другу. Намотку следующего слоя 2 производят под углом 45° к предыдущему, а слой 3 наматывают так же, как и первый слой 1. Слой 4 наматывают под углом 45° к предыдущему, причем направление наклона витков противоположно направлению наклона витков спирали второго слоя. Намотка последующих слоев повторяет порядок намотки четырех перечисленных слоев. Вес полученной таким образом заготовки для прессования равен весу формируемого слоя фильтроэлемента. Диаметр используемой проволоки 0,09 мм, диаметр спирали 1 мм. Полученную заготовку помещают в пресс-форму, форма и размеры которой соответствуют форме и размерам самого плотного слоя 4 фильтроэлемента, и прессуют заготовку до плотности 7 г/см. Абсолютная тонкость очистки слоя 4 фильтроэлемента равна 10 мкм.

Слой 2 фильтроэлемента формируют следующим образом.

На отпрессованную заготовку плотно наматывают предыдущим способом вытянутую спираль из проволоки 0,09 мм диаметром 1 мм. Вес спирали равен весу формируемого слоя 2. Заготовку помещают в прессформу, форма и размеры которой соответствуют форме и размерам отпрессованных слоев 1 и 2 фильтроэлемента и прессуют ее радиальным обжатием. Тонкость очистки слоя 2 равна 20 мкм, плотность слоя 6 г/см, толщина слоя 1,2 мм.

Аналогичным образо.м формируют слои 3 и 4 фильтроэлемента. Для слоя 3 абсолютпая тонкость очистки 40 мкм, плотность 4,9 г/см, толщина слоя 1,8 мм. Для слоя 4 абсолютная тонкость очистки 100 мкм, плотность слоя 3,3 Г/СМ, толщина слоя 2 мм.

Удельное усилие прессования всех четырех слоев разное. Наибольшее удельное усилие прессования создают при прессовании первого слоя с максимальной плотнос(ъю материала, наи.меньллее усилие - при прессовании слоя 4 с минимальной плотностью материала. Величина удельных усилий прессования определяется опытным

путем в зависимости от диаметра используемой проволоки и механических свойств материала проволоки.

Данный способ изготовления фильтроэлемента обеспечивает изменение плотности

материала элемента в направлении фильтрации жидкости в щироком диапазоне изменения плотности, что значительно снижает вес конструкции; снижение гидравлического сопротивления при увеличении абсолютной

тонкости очистки; увеличение грязеемкости на 40-60%.

Формула изобретения

элемента путем холодного прессования пористых заготовок, сформированных из перекрещивающихся растянутых проволочных спиралей, отличающийся тем, что, с целью

повышения эффективности эксплуатационных характеристик фильтрующего элемента и снижения гидравлического сопротивления, заготовку формируют навивкой на каркас в несколько переходов при прессовании, переходы формирования заготовки чередуют

с переходами при прессовании заготовки, а последний переход прессования ведут в пресс-форме готового изделия; при этом усилие прессования снижают при каждом переходе.

ограничивают до 90°.

Источники информации, принятые во вникание при экспертизе 1. Патент ФРГ № 1752377, кл. В 21 F 21/00, 1973.

Авторы

Даты

1982-01-07—Публикация

1980-03-04—Подача