Изобретение относится к медицинской технике, а именно к электродам для чрезкожной электростимуляции. Известен способ изготовления медицинских электродов из упругого пористого металла МР, заключающийся в холодном прессовании при усилии 10-20 мн/м заготовки из хаотически уложенных непрерывных спиралей диаметром 2,5 мм из проволоки 0,15 мм равномерно распределенной по площади пуансона прессформы, размеры которой соответствуют размерам изготавливаемого электрода.

Этот способ изготовления электродов не позволяет получить высокую однородность материала при малой толщине электрода из-за хаотической укладки спиралей из проволоки в заготовке для прессования и требует специальной оснастки (матрицу, пуансоны). Кроме того, изготовленные таким способом электроды требуют пайки к ним тоководов. Все это не позволяет получить однородного поля с помощью таких электродов, создает опасность механических повреждений кожи и окисления в зоне пайки и требует разработки специальной оснастки для каждого типоразмера электрода.

Целью изобретения является разработка способа изготовления электрода с высокой равномерностью распределения проволоки при малой его толщине, безопасности его использования за счет использования более простой оснастки.

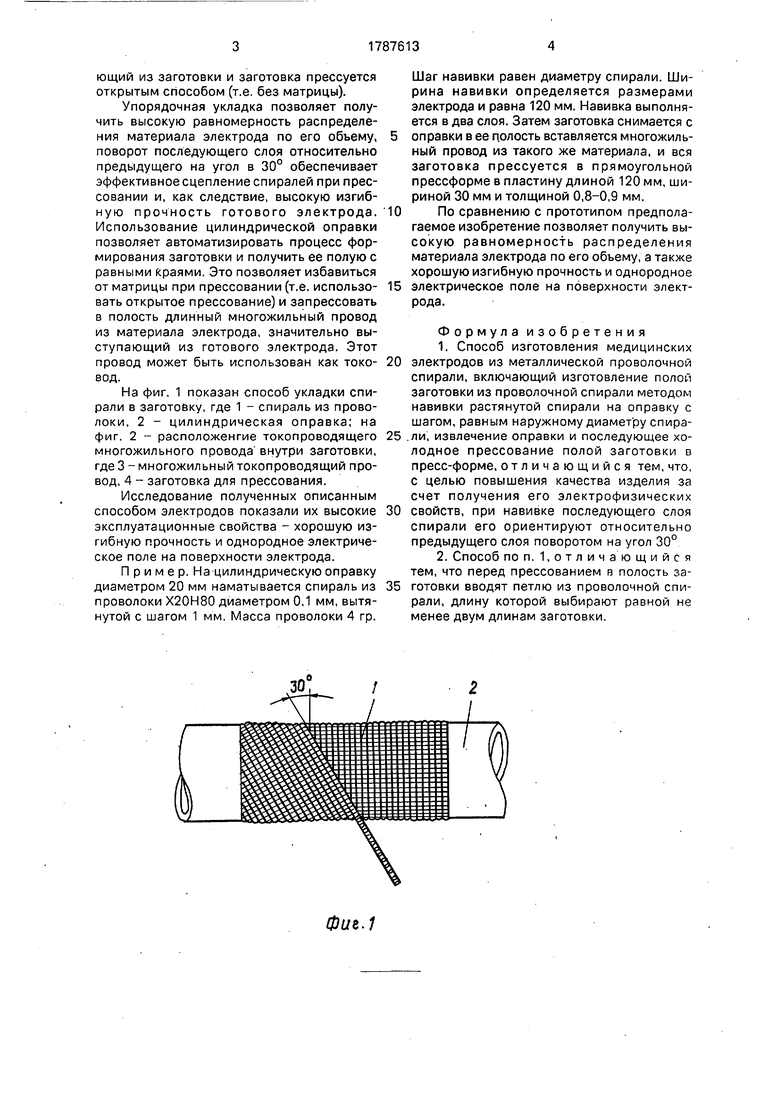

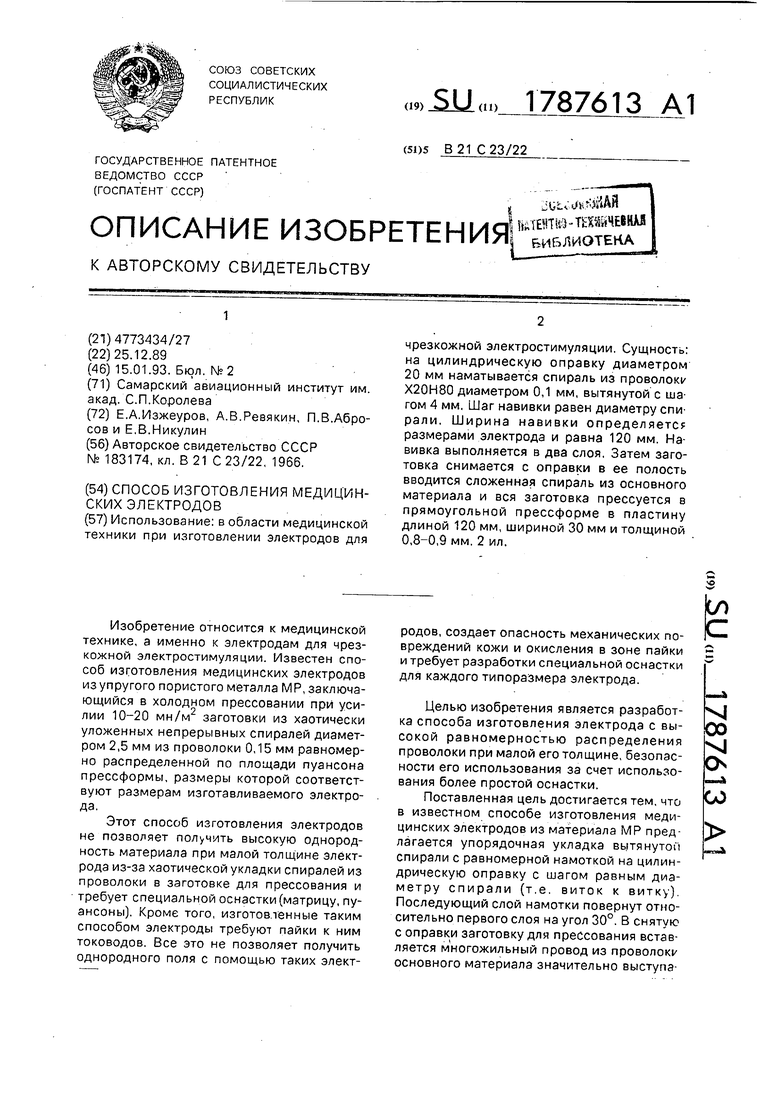

Поставленная цель достигается тем, что в известном способе изготовления медицинских электродов из материала МР предлагается упорядочная укладка вытянутой спирали с равномерной намоткой на цилиндрическую оправку с шагом равным диаметру спирали (т.е. виток к витку). Последующий слой намотки повернут относительно первого слоя на угол 30°. В снятую с оправки заготовку для прессования вставляется многожильный провод из проволоку основного материала значительно выступаел

с

XI

оо

XI

ON

СО

ющий из заготовки и заготовка прессуется открытым способом (т.е. без матрицы).

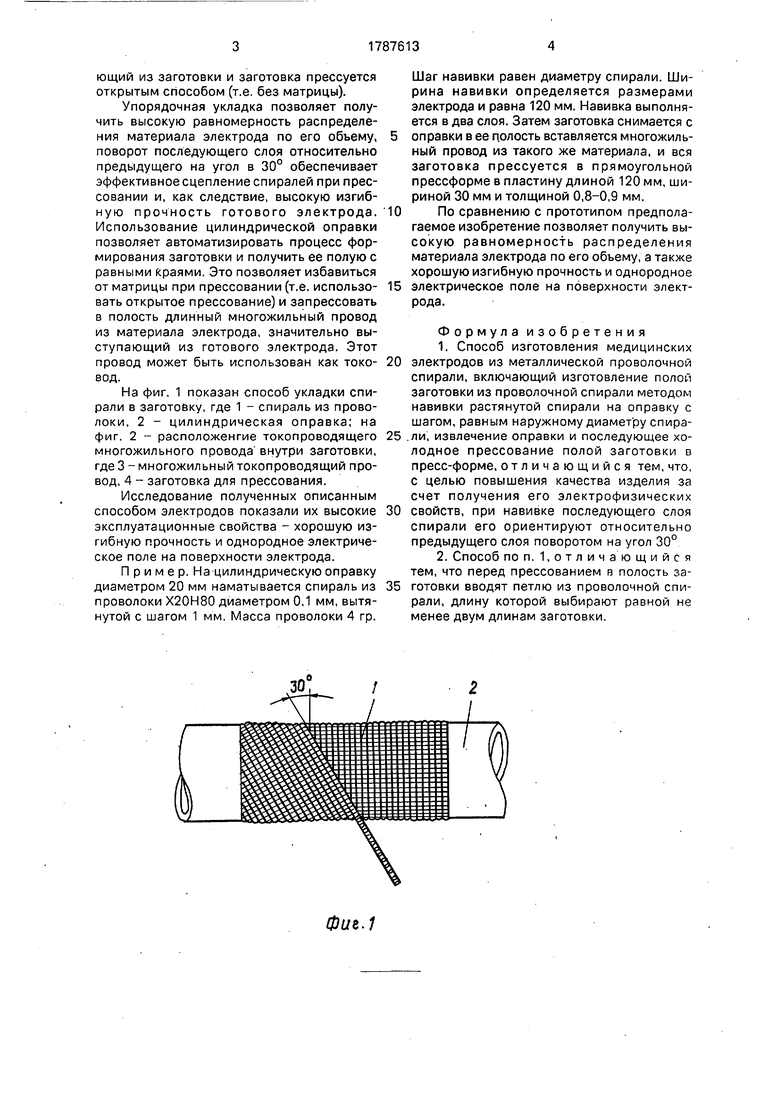

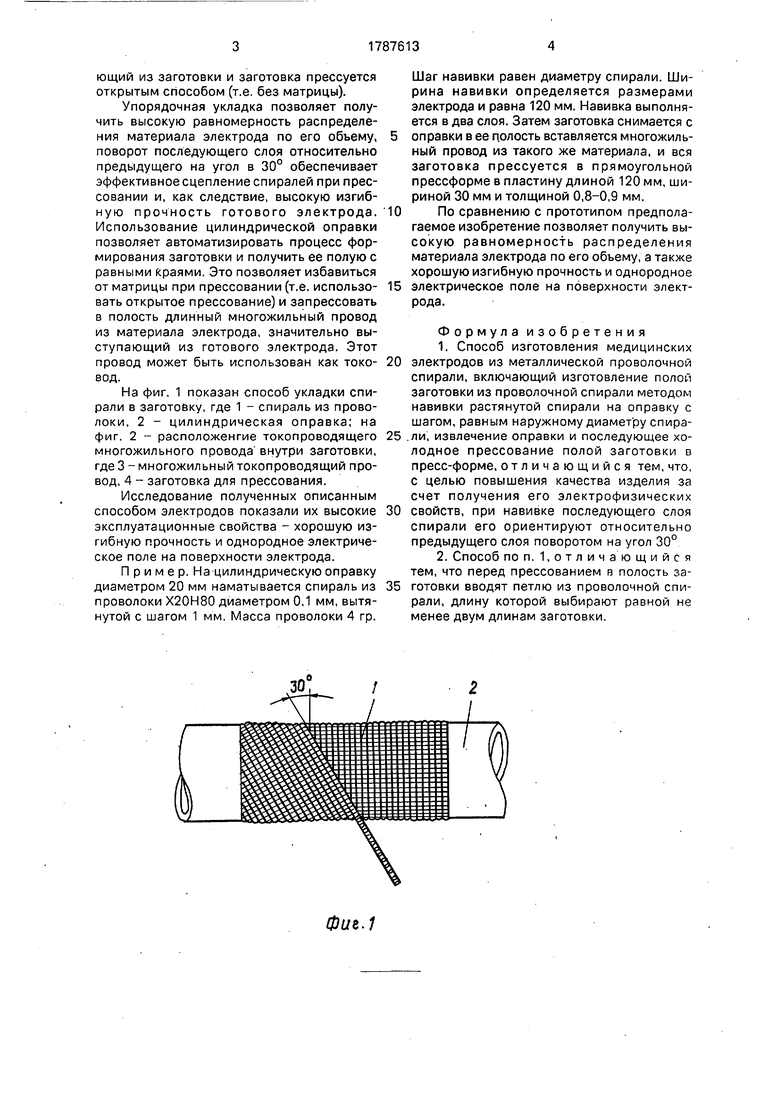

Упорядочная укладка позволяет получить высокую равномерность распределения материала электрода по его объему, поворот последующего слоя относительно предыдущего на угол в 30° обеспечивает эффективное сцепление спиралей при прессовании и, как следствие, высокую изгиб- ную прочность готового электрода. Использование цилиндрической оправки позволяет автоматизировать процесс формирования заготовки и получить ее полую с равными краями. Это позволяет избавиться от матрицы при прессовании (т.е. использо- вать открытое прессование) и запрессовать в полость длинный многожильный провод из материала электрода, значительно выступающий из готового электрода. Этот провод может быть использован как токо- вод.

На фиг. 1 показан способ укладки спирали в заготовку, где 1 - спираль из проволоки, 2 - цилиндрическая оправка; на фиг. 2 - расположенгие токопроводящего многожильного провода внутри заготовки, где 3 - многожильный токопроводящий провод, 4 - заготовка для прессования.

Исследование полученных описанным способом электродов показали их высокие эксплуатационные свойства - хорошую из- гибную прочность и однородное электрическое поле на поверхности электрода.

Пример. На цилиндрическую оправку диаметром 20 мм наматывается спираль из проволоки Х20Н80 диаметром 0,1 мм, вытянутой с шагом 1 мм. Масса проволоки 4 гр.

Шаг навивки равен диаметру спирали. Ширина навивки определяется размерами электрода и равна 120 мм. Навивка выполняется в два слоя. Затем заготовка снимается с оправки в ее полость вставляется многожильный провод из такого же материала, и вся заготовка прессуется в прямоугольной прессформе в пластину длиной 120мм, шириной 30 мм и толщиной 0,8-0,9 мм.

По сравнению с прототипом предполагаемое изобретение позволяет получить высокую равномерность распределения материала электрода по его объему, а также хорошую изгибную прочность и однородное электрическое поле на поверхности электрода.

Формула изобретения

1. Способ изготовления медицинских электродов из металлической проволочной спирали, включающий изготовление полой заготовки из проволочной спирали методом навивки растянутой спирали на оправку с шагом, равным наружному диаметру спира- .ли, извлечение оправки и последующее холодное прессование полой заготовки в пресс-форме, отличающийся тем, что, с целью повышения качества изделия за счет получения его электрофизических свойств, при навивке последующего слоя спирали его ориентируют относительно предыдущего слоя поворотом на угол 30°

2. Способ по п. 1,отличающийся тем, что перед прессованием в полость заготовки вводят петлю из проволочной спирали, длину которой выбирают равной не менее двум длинам заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтрующего элемента | 1980 |

|

SU895578A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА И ИЗДЕЛИЙ ИЗ НЕГО | 2003 |

|

RU2244039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПРОВОЛОЧНОЙ УПРУГОЙ ОБОЛОЧКИ | 2020 |

|

RU2744077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА "МЕРЕТРАНС" И ИЗДЕЛИЙ ИЗ НЕГО | 2005 |

|

RU2290275C2 |

| СПОСОБ ФОРМИРОВАНИЯ СЕТКИ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА, ИСПОЛЬЗУЕМОЙ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2591099C2 |

| Способ изготовления деталей из нетканого проволочного материала | 1987 |

|

SU1416247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2199413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ВИБРОИЗОЛЯТОРА | 2019 |

|

RU2745594C2 |

Использование: в области медицинской техники при изготовлении электродов для чрезкожной электростимуляции. Сущность: на цилиндрическую оправку диаметром 20 мм наматывается спираль из проволока Х20Н80 диаметром 0,1 мм, вытянутой с шагом 4 мм. Шаг навивки равен диаметру спи- рали. Ширина навивки определяется размерами электрода и равна 120 мм. Навивка выполняется в два слоя. Затем заготовка снимается с оправки в ее полость вводится сложенная спираль из основного материала и вся заготовка прессуется в прямоугольной прессформе в пластину длиной 120 мм, шириной 30 мм и толщиной 0,8-0,9 мм. 2 ил.

Фиг.1

Фив. 2

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 0 |

|

SU183174A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1989-12-25—Подача