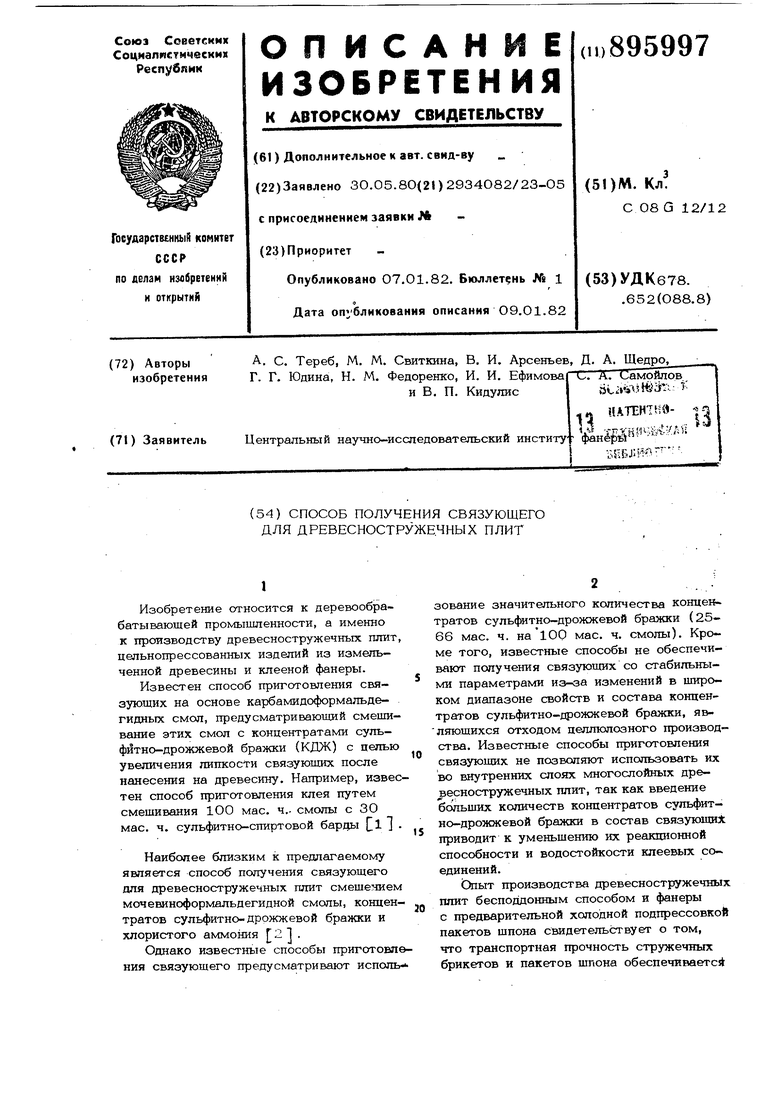

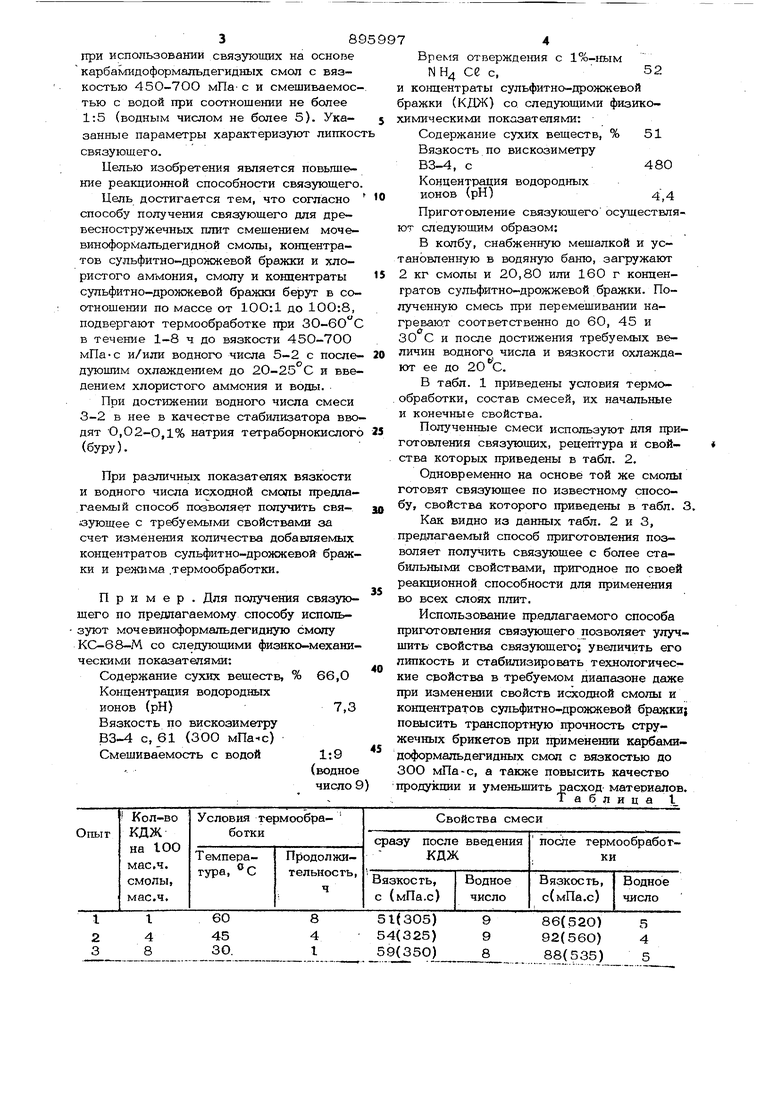

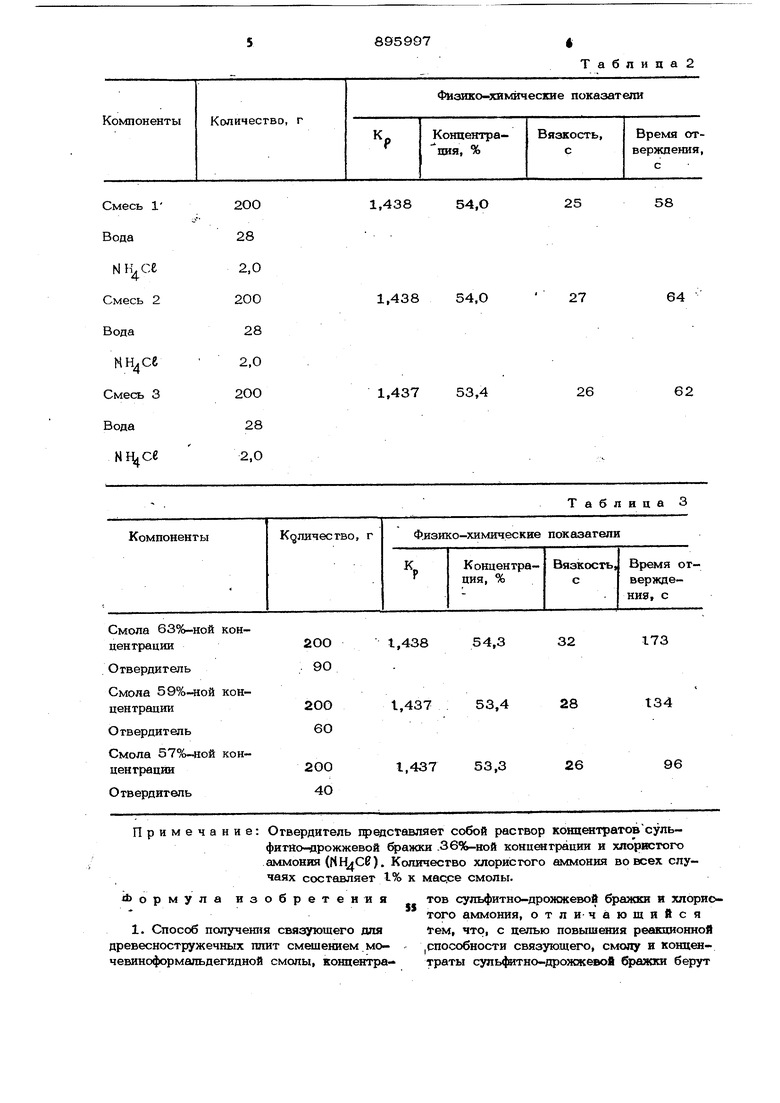

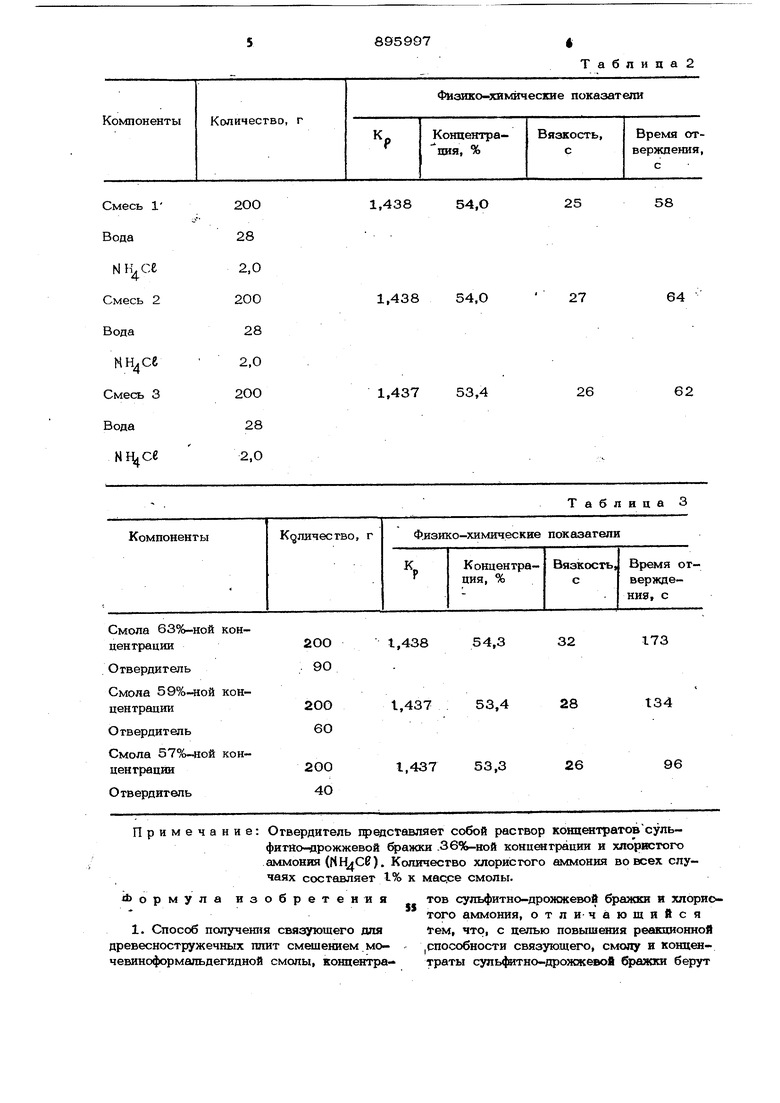

Изобретение относится к деревообрабатывающей промышленности, а именно к производству древесностружечных плит цельнопрессованных изделий из измельченной древесины и клееной фанеры. Известен способ приготовления связующих на основе карбамидоформаяьдегидных смол, предусматривающий смешивание этих смол с концентратами сульфитно-дрожжевой бражки (КДЖ) с целью увеличения липкости связующих после нанесения на древесину. Например, извес тен способ приготовления клея путем смешивания 1ОО мае, ч.- смолы с 30 мае. ч, сульфитно-спиртовой барды С 1 Наиболее близким к предлагаемому является способ получения связующего для древесностружечных плит смешением мочевиноформапьдегидной смолы, концентратов сульфитно-дрожжевой бражки и хлористого аммония Г 2 . Однако известные способы приготовле ния связующего предусматривают исполь зование значительного количества концен тратов сульфитно-дрожжевой бражки (2566 мае. ч. наЮО мае, ч, смолы). Кроме того, известные способы не обеспечивают получения связующих со стабильными параметрами из-за изменений в широком диапазоне свойств и состава концентратов сульфитно-дрожжевой бражки, являющихся отходом целлюлозного производства. Известные способы приготовления связующих не позволвпот использовать юс во внутренних слоях многослойных древесностружечных ттит, так как введение больших количеств концентратов сульфитно-дрожжевой бражки в еоетав евязующиХ приводит к уменьшению их реакционной епоеобноети и водостойкости клеевых со единений. Опыт производства древесностружечных плит бееподдонным способом и фанеры с предварительной холодной подпрессовкой пакетов шпона свидетельствует о том, что транспортная прочность стружечных брикетов и пакетов шпона обеспечиваете при использовании связующих на основе карбамндоформальдегидных смол с вязкостью 450-7ОО мПа- с и смешиваемос тью с водой при соотношении не более 1:5 (водным числом не более 5). Указанные параметры характеризуют липкос связующего. Целью изобретения является повышение реакционной способности связующего Цель достигается тем, что согласно способу получения связующего для древесностружечных плит смешением мочевиноформальдегидной смолы, концентратов сульфитно-дрожжевой бражки и хлористого аммония, смолу и концентраты сульфитно-дрожжевой бражки берут в со отношении по массе от 1ОО:1 до 10О:8, подвергают термообработке при 30-60 С в течение 1-8 ч до вязкости 45О-700 мПа-с и/или водного числа 5-2 с после дующим охлаждением до 20-25 С и вве дением хлористого аммония и воды. При достижении водного числа смеси 3-2 в нее в качестве стабилизатора вво дят 0,02-0,1% натрия тетраборнокислог (буру). При различных показателях вязкости и водного числа исходной смолы предлагаемый способ позволяет получить связующее с требуемыми свойствами за счет изменения количества добавляемых концентратов сульфитно-дрожжевой браж ки и режима .термообработки. Пример. Для получения связующего по предоагаемому способу используют мочевйноформальдегидную смолу КС-68-М со следующими физико-механи ческими показателями: Содержание сухих веществ, % 66,0 Концентрация водородных ионов (рН)7,3 Вязкость по вискозиметру ВЗ-4 с, 61 (ЗОО мПа-с) 1:9 Смешиваемость с водой (водное число Время отверждения с 1%-ным N Нд се с,52 и концентраты сульфитно-дрожжевой бражки (КДЖ) со следующими физикохимическими показателями: Содержание сухих веществ, % 51 Вязкость по вискозиметру ВЗ-4, с480 Концентрация водородных ионов (рН)4,4 Приготовление связующего осуществляют следующим образом: В колбу, снабженную мешалкой и установленную в водяную баню, загружают 2 кг смолы и 20,80 или 160 г концентратов сульфитно-дрожжевой бражки. Полученную смесь при перемещивании нагревают соответственно до 60, 45 и 30 С и после достижения требуемых величин водного числа и вязкости охлаждают ее до 20 С. В табл. 1 приведены условия термообработки, состав смесей, их начальные и конечные свойства. Полученные смеси используют для приготовления связующих, рецептура и свойства которых приведены в табл. 2. Одновременно на основе той же смолы готовят связующее по известному способу, свойства которого приведены в табл. 3. Как видно из данных табл. 2 и 3, предлагаемый способ приготовления позволяет получить связующее с более стабильными свойствами, пригодное по своей реакционной способности для применения во всех слоях плит. Использование предлагаемого способа приготовления связующего позволяет улучшить свойства связующего; увеличить его липкость и стабилизировать технологические свойства в требуемом диапазоне даже при изменении свойств исходной смолы и концентратов сульфитно-дрожжевой бражки; повысить транспортную прочность стружечных брикетов при применении карбамидоформальдегидных смол с вязкостью до ЗОО мПа-с, а также повысить качество продукции и уменьщить расход- материалов, Т а б л и ц а I

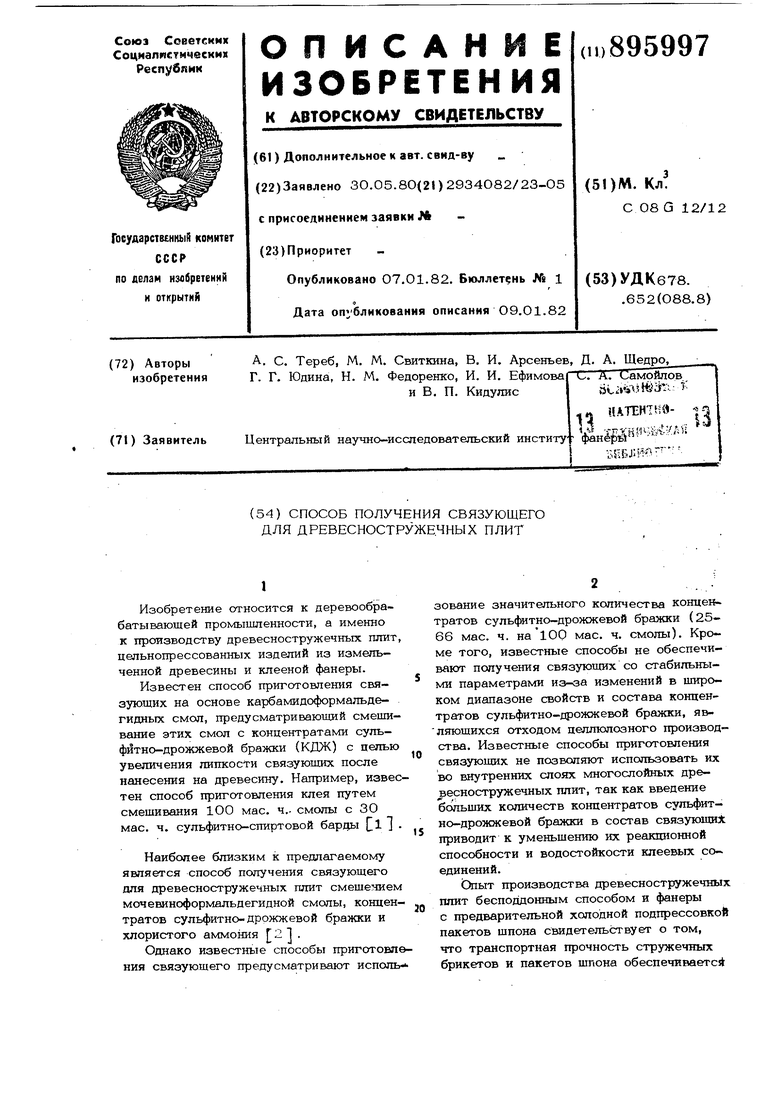

Табпица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения клеящей мочевино-формальдегидной смолы и его вариант | 1980 |

|

SU887582A1 |

| Состав для гидрофобизации древесностружечных плит | 1981 |

|

SU954231A1 |

| Полимерное связующее | 1982 |

|

SU1063815A1 |

| Способ изготовления древесностружечных плит | 1985 |

|

SU1341038A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Способ приготовления связующего для изготовления литейных форм и стержней | 1982 |

|

SU1045994A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| Сырьевая смесь для изготовления теплоизоляционно-конструкционного материала | 1979 |

|

SU863581A1 |

| Клей | 1978 |

|

SU711085A1 |

| Клеевая композиция | 1990 |

|

SU1770342A1 |

Примечание: Огвердитель представляет собой раствор концентратовсульфитно-дрожжевой бражки .36%-ной концентрации и хлористого аммония (|4НдС). Количество хлористого аммония во всех случаях составляет 1% к масре смолы.

Формула изобретениятов сульфитно-дрожжевой бражки и хлорис1. Способ получения связующего дляТем, что, с целью повышения реакционной

древесностружечных плит смииением мо- способности связующего, смолу и конценчевиноформальдегидной смолы, концентра- траты сульфитно-дрожжевой бражки берут

Таблица 3

того аммония, отличающийся 7 89599 Б соотношении по массе от 1ОО:1 до 1ОО:8, подвергают термообработке при ЗО-60 С в течение 1-8 ч до вязкости 460-7ОО мПа-с и/или водного числа 52 с последующим охлаждением до 20-5 25С и введейшем в смесь хлористого аммония. 2. Способ ПОП.1, отличающ и и с я тем, что при достижении водного числа смеси 3-2 в нее в качествев стабилизатора вводят 0,02-0,1% натрия тетраборнокислого. 78 Источники информации, принйтые во внимание при экспертизе 1. Шнабепь А. Д. Опыт холодной подпрессовки пакетов шпона на фанерных предприятиях. Экспресс-информация ВНИИГШЭИЛеспрома, 1976, № 8, с. 3. 2. Свиткина М. М. и др. Изучение возможности использования лигносульфонатов при изготовлении древесностружечн х плит. Сб. трудов ЦНИИФ, Лесная промышленность , 1978, вып. 9, с. 7583 (прототип).

Авторы

Даты

1982-01-07—Публикация

1980-05-30—Подача