Изобретение относится к технологии получения древесностружечных плит для применения в строительстве, транспорте, производстве мебели и других отраслях промьйпленности.

Цель изобретения - улучшение физико-механических свойств плит, повьше- ние производительности способа и его надежности.

Пример 1. В расходной емкости модификатора для наружных слоев плит готовят путем подачи По трубопроводу 4,34 мае.7, водного раствора хлористого аммония 5,53%-ной концентрации и введения при постоянном перемешивании в течение 10 - 15 мин 3,84 мас.% сульфитного щелока. Полученную коллоиднзто смесь подают к форсункам смесителя для наружных слоев и распыляют на древесные частицы, а 91,82 мас.% рабочей карба- мидной смолы 57,16%-ной концентрации водного раствора, полученной разбавлением 79,52 мас.% товарной смолы водой в количестве 12,30 мае,7,, подают в смеситель отдельно насосом по трубопроводу через форсунки, расположенные таким образом, чтобы стружку вначале покрьшать коллоидным раствором модифицирующей добавки.

В расходную емкость модификатора для внутреннего слоя плит заливают 4,06 мае,7, водного раствора хлористого аммония 24,13%-ной концентрации и при постоянном перемешивании в течение 10-15 мин вводят 8,92 мас.% сульфитного щелока, после чего полученную коллоидную смесь подают к форсункам смесителя внутреннего слоя и распыпяют на древесные частицы, а 87,02 мас;% рабочей карбамиДоформаль- дегидной смолы 59,03%-ной концентрации, полученной разбавлением / 77,83 мас.% товарной смолы водой в количестве 9,19 мас.%, подают в смеситель отдельно насосом по трубопроводу через форсунки, расположенные таким образом, чтобы стружку вначале покрыть коллоидным раствором модифицирующей добавки.

После этого осзпцествляют традиционным способом формирование ковра, его подпрессовку и горячее прессование .

Примеры 2-5 аналогичны примеру 1 и и отличаются только концентрацией и количеством карбамидоформапьдегидной смолы для наружных и внутреннего слоев, а также концентрацией и количеством модифицирующей добавки, в том числе хлористого аммония и лигносуль- фоната.

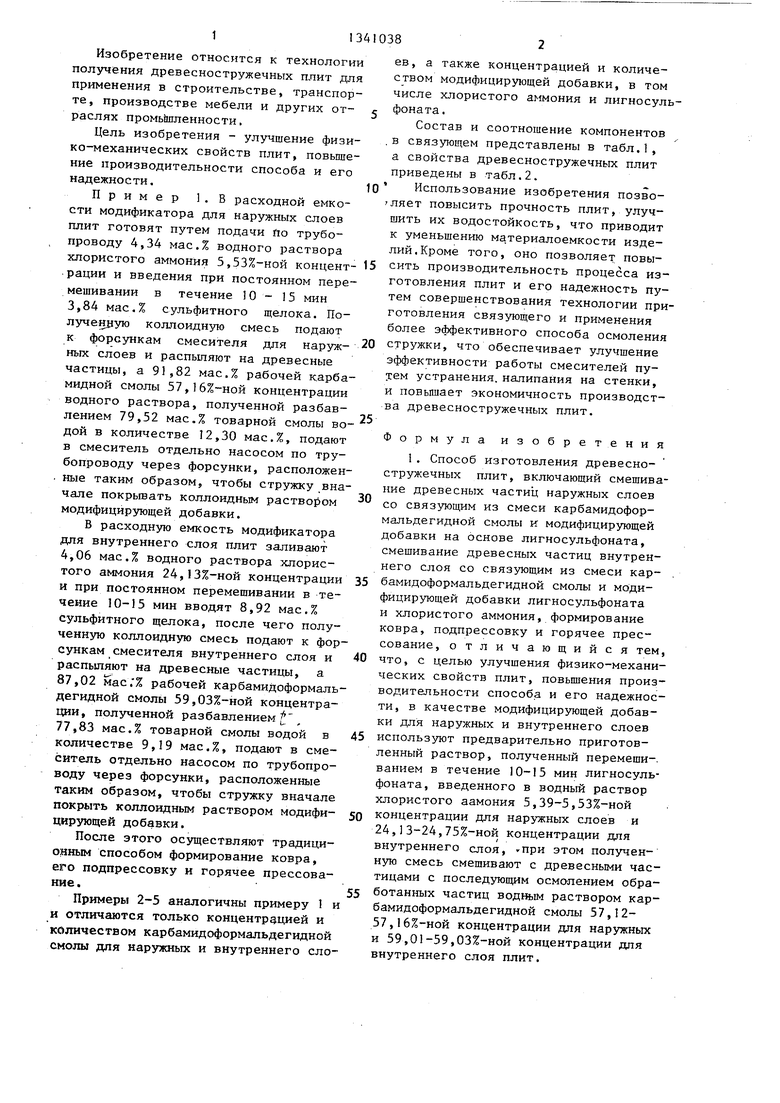

Состав и соотношение компонентов

/

,в связующем представлены в табл., а свойства древесностружечных плит приведены в табл.2.

Использование изобретения позво- ляет повысить прочность плит, улучшить их водостойкость, что приводит к уменьшению материалоемкости изделий. Кроме того, оно позволяет повысить производительность процесса изготовления плит и его надежность путем совершенствования технологии приготовления связующего и применения более эффективного способа осмоления

стружки, что обеспечивает улучшение эффективности работы смесителей пу- уем устранения, налипания на стенки, и повьпиает экономичность производства древесностружечных плит.

Формула изобретения

1. Способ изготовления древесностружечных плит, включающий смешивание древесных частиц наружных слоев со связующим из смеси карбамидофор- мальдегидной смолы и модифицирующей добавки на основе лигносульфоната, смешивание древесных частиц внутреннего слоя со связующим из смеси кар- .

бамидоформальдегидной смолы и модифицирующей добавки лигносульфоната и хлористого аммония, формирование ковра, подпрессовку и горячее прессование, отличающийся тем,

что, с целью улучшения физико-механических свойств плит, повьш1ения производительности способа и его надежности, в качестве модифицирующей добавки для наружных и внутреннего слоев

используют предварительно приготовленный раствор, полученный перемети-, ванием в течение 10-15 мин лигносульфоната, введенного в водный раствор хлористого аамония 5,39-5,53%-ной

концентрации для наружных слоев и 24,13-24,75%-ной концентрации для внутреннего слоя, -при этом полученную смесь смешивают с древесными частицами с последующим осмолением обработанных частиц водным раствором кар- бамидоформальдегидной смолы 57,12- 57,16%-ной концентрации для наружных и 59,,03%-ной концентрации для внутреннего слоя плит.

2. Способ по п.1, о т л и ч а ю- и и с я тем, что связующее для наных Слоев используют при следующем отношении компонентов, мас,%: Кармабидоформальде- гидная смола Модифицирующая добавка, в том числе хлористый аммоний

лигносульфонат Вода

51,39-52,48 2,16-3,11

0,23-0,24 1,92-2,88 Остальное

93,60 88,60 % 52,96 66,00

75,10 88,60

49,57 58,48

25,53 30,12

3. Способ по п.1,отличаю- щ и и с я тем, что связующее для внутреннего слоя используют при сле дующем соотношении компонентов, мас.%: Кар бамидоформальде- гидная смола Модифицирующая добавка, в том числе хлористый аммоний

лигносульфонат Вода

50,23-51,37 5,44-6,435

0,98-0,99 4,46-5,445 Остальное

Таблица 1

88,0791,8287,02

59,0157,1659,03

78,7479,5277,«3

51,9752,4851,37

26,7727,04 26,46

9,3312,309,19

11,93 8,18

12,98

4,8552,165,44

7,0756,02,7,54

7,933,848,92

3,9651,924,46

3,20

5,25

Карбамидоформаль- дегидная смола:

Всего рабочая Концентрация, Z

В том числе

товарная

ббХ-ная

В ней сухих веществ

Воды

Вода для доведения смолы до рабочей концентрации

Модифицирующая добавка всего:

В ней сухих

веществ

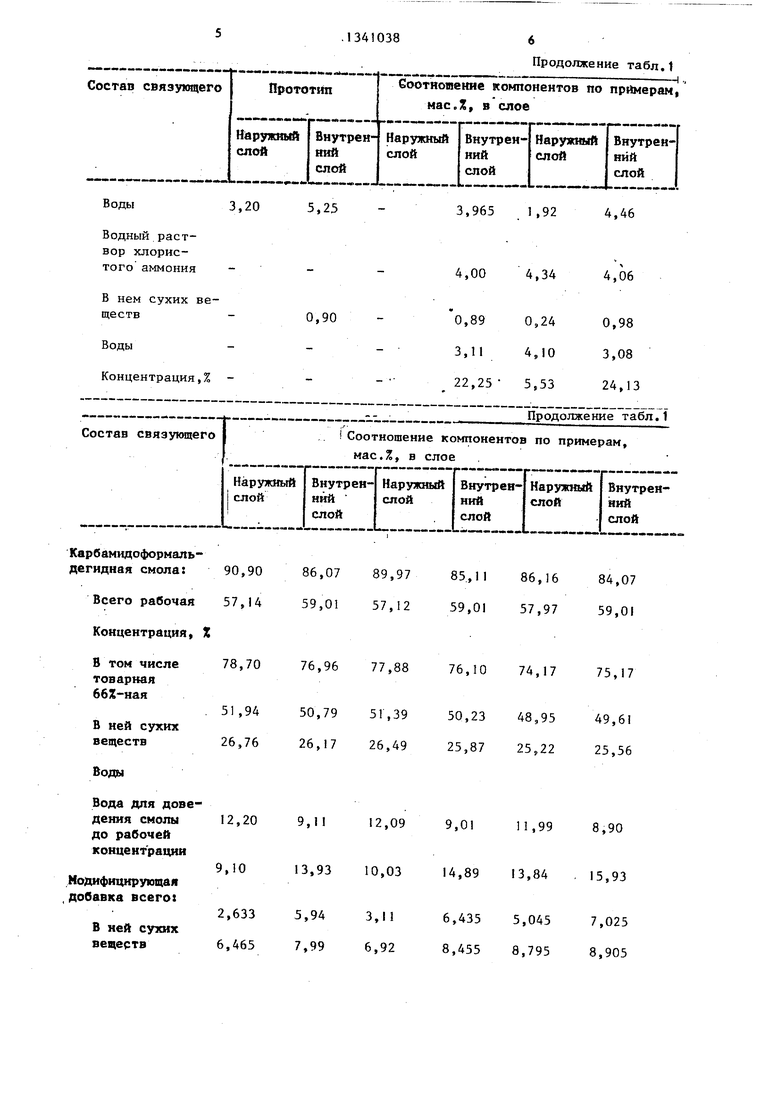

90,9086,0789,9785., 1 I86,1684,07

57,1459,0157,1259,0157,9759,01

78,7076,9677,8876,1074,1775,17

51,9450,7951,3950,2348,9549,61

26,7626,1726,4925,8725,2225,56

12,209,1112,099,0111,998,90

9,10

13,93 10,0314,89 13,84 , 15,93

2,6335,943,11

6,4657,996,92

6,435 5,0457,025

8,455 8,7958,905

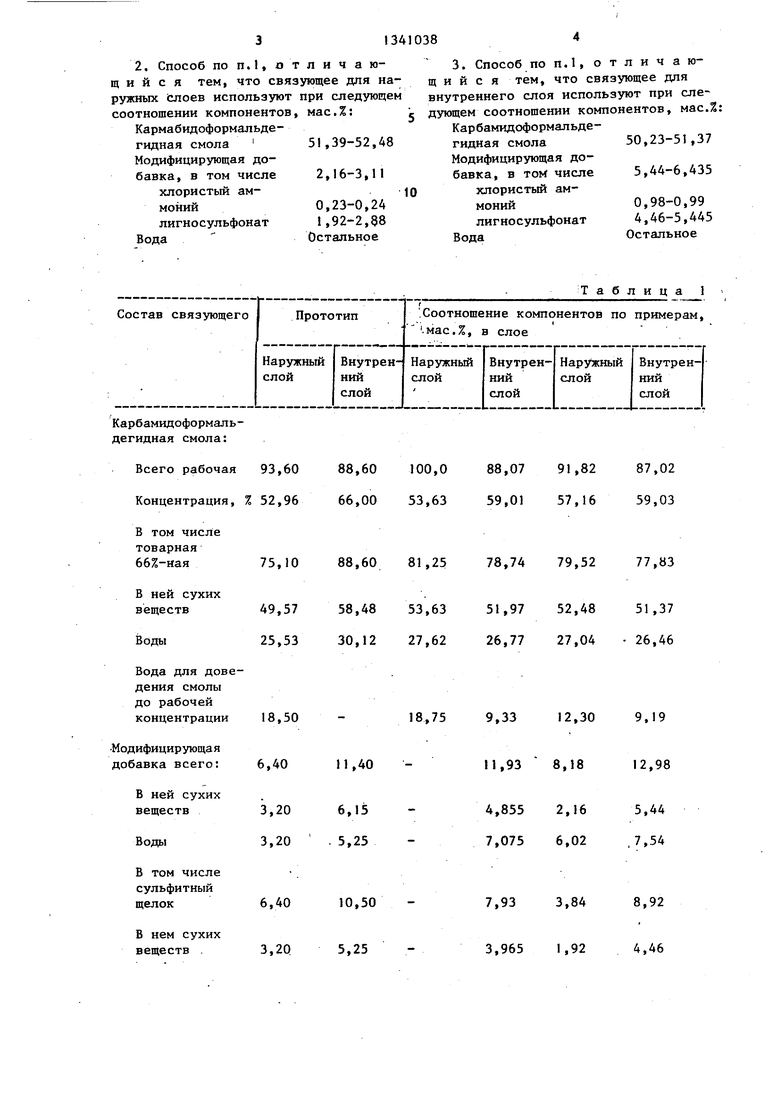

Продолжение табл.1

3,965 1,92 4,46

4,00 4,34 4,06

Продолжение табл.1

6,435 5,0457,025

8,455 8,7958,905

Воды

В том числе

сульфитный

щелок

В нем .сухих

веществ

Вода|

Водный раствор хлористого аммония

В нем сузопс веществ

Воды Концентрвция,Х

6,4657,996,928,455 8,7958,905

4,7969,905,76.10,89 9,59011,87

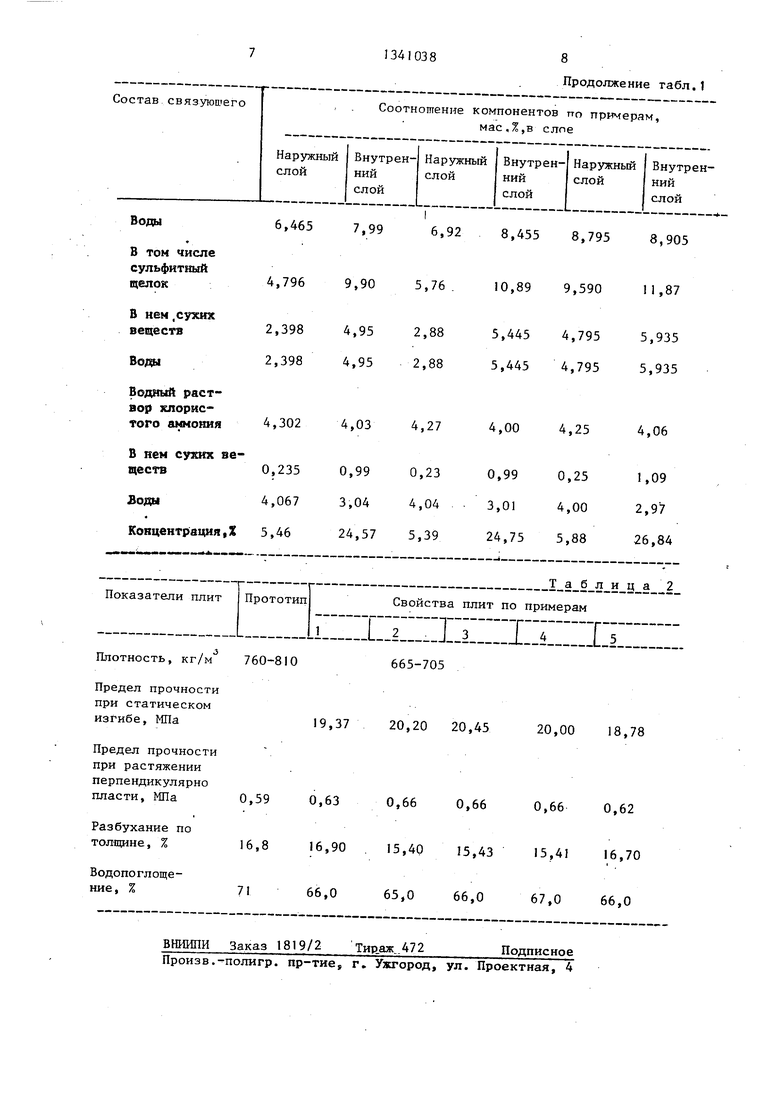

760-810

665-705

19,37 20,20 20,45

8

Продолжение табл. 1

665-705

20,00 18,78

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесно-стружечных плит | 1986 |

|

SU1405987A1 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1465329A1 |

| Способ изготовления древесностружечных плит | 1986 |

|

SU1435435A1 |

| Способ получения многослойных древесно-стружечных плит | 1985 |

|

SU1426845A1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1782754A1 |

| Способ получения древесно-стружечных плит | 1989 |

|

SU1770151A1 |

| Способ изготовления многослойных древесностружечных плит | 1982 |

|

SU1060498A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2000 |

|

RU2176186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| Способ изготовления малотоксичных древесностружечных плит | 1990 |

|

SU1780522A3 |

Изобретение относится к технологии получения древесностружечных плит для применения в строительстве, транспорте, производстве мебели и других отраслях промьшшенности. Цель изобретения - улучшение физико-механических свойств плит, повьппение производительности способа и его надежности. В расходную емкость модификатора для наружных и внутреннего слоев плит подают водный раствор хлористого аммония и при постоянном перемешивании в течение 10-15 мин вводят лигносульфо- нат. Полученную смесь распыляют на древесные частицы, после чего на них наносят раствор карбамидоформапьде- гидной смолы. Таким образом, стружку покрывают сначала коллоидным раствором модифицирующей добавки, а затем - карбамидоформальдегидной смолой. После этого осуществляют формирование ковра из наружных и внутреннего слоев , его подпрессовку и горячее прес-, сование. 2 табл. i О) 00 4 СО 00

| Шварцман Г.М | |||

| Производство дре-( бесностружечных плит | |||

| М.: Лесная про- мьшшенность, 1977, с.183-241 | |||

| Способ изготовления многослойных древесностружечных плит | 1982 |

|

SU1060498A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-09-30—Публикация

1985-07-11—Подача