(54) СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАШЕГО ПЛ ЕНКООБР АЗУЮЩЕ ГО

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКИ СТОЙКАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2280052C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2326916C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2363715C1 |

| КРАСКА МАСЛЯНАЯ КОМПОЗИЦИОННАЯ | 2008 |

|

RU2415897C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВООБРАСТАЮЩЕЙ ЭМАЛИ | 2009 |

|

RU2394864C1 |

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 1999 |

|

RU2148607C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| Способ получения перхлорвиниловой смолы | 1981 |

|

SU1082792A1 |

| Способ получения пленкообразующего | 1979 |

|

SU833997A1 |

| Олифа | 1980 |

|

SU939506A1 |

1

Изобретение относится к технологии получения пленкообразующих на основе хпорсодержащих полимерных мате.риалов и можетбыть использовано в химической промышленности, а пленкообразующие ,- в лакокрасочной промышленности.

Известен способ получения хлорсоцержащего пленкообразующего, заклю чаюшийся в хлорировании поливинилхлорицных смол 1 3

Недостатком этого способа является сложность технологии, связаннай с необходимостью предварительного поду чения синтетического прорукта - поливини; хлорида. Кроме того, пак, полученный растворением перхлорвинилхлоридной смолы в органических растворителях, обладает следующими недостатками: качество лака невысокое, покрытие недос.таточио эластичное, имеет специфический неприятный запах, обладает слабой адгезией к металлам и низкой термостойкостью.

Для устранения этих недостатков не« обходимо дополнительно вводить в лаки и эмали пластификаторы, апкионые смолы а для увеличения блеска покрытий пигменты подвергаются предварительному вальцеванию с перхлорвиниловой смолой и пластификатором. Однако преобретая блеск, лак одновременно ухудщает свои свойства - становится хрупким.

Целью изобретения является упроще-

10 ние технологии процесса пленкообрааую щего-и улучшение физико-химических свойств лака на его основе.

Цель достигается тем, что согласно способу получения хлорсоцержащего плеН

15 кообразующего, поглотительное масло камешоугольной смолы фракции 235275 С подвергают хлорированию газообразным хлором в массе при 50-100 С в течение 1-1,2 ч с последующей рек-

20 ти4икацией полученного продукта при 170-175С и 70О-750 мм.рт.ст.

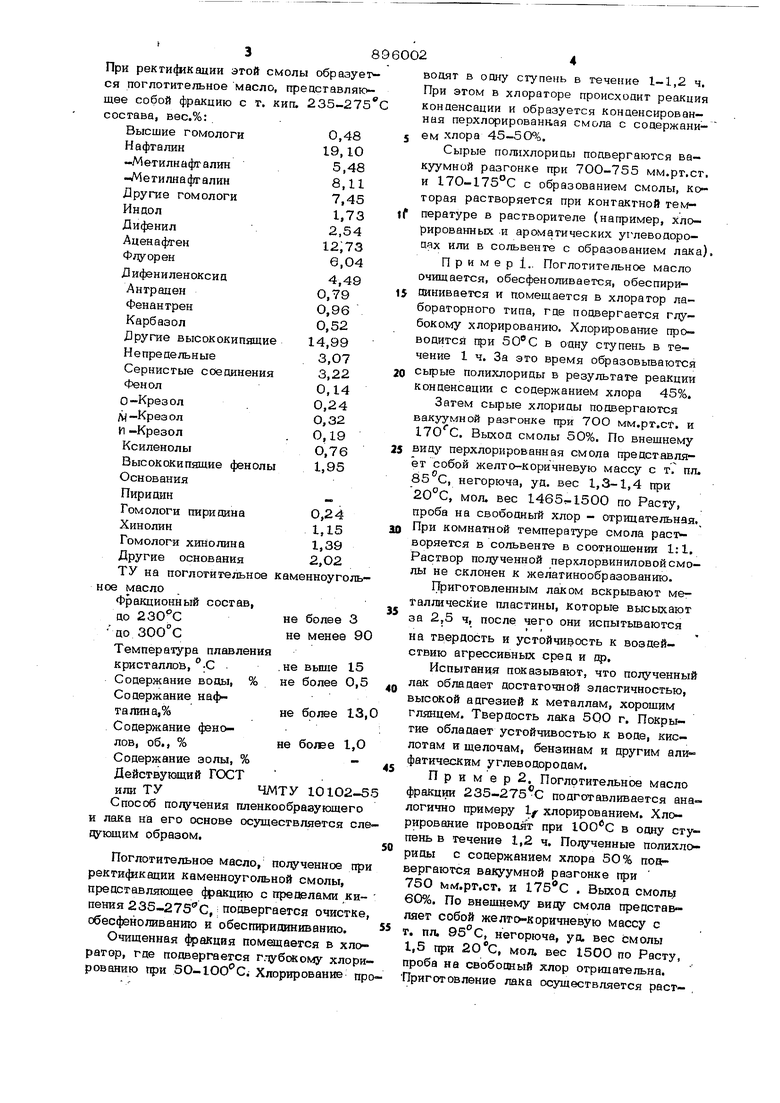

Каменноугольная смола является от- ходом коксохимического производства. При рекги кации эгой смолы образуе ся поглотительное масло, представляю щее собой фракцию с г. кип. 235-27 состава, ввс.%:. Высшие гомологи Нафталин -Метилнафгалин -Метилнафгалин Другие гомологи Дифенил Аценафтен Флуорен Дифениленоксиц 4,49 0,79 Антрацен 0,96 Фенантрен 0,52 Карбааол Другие высококипящие 14,99 Непредельные 3,07 3,22 Сернистые соеоинения 0,14 Фенол О-Крезол 0,24 д -Крез ол 0,32 И-Крезол 0,19 0,76 Ксиленолы 1,95 Высококипящие фенолы Основания Пиридин Гомологи пиридина Хинолин Гомологи хинолина Другие основания ТУ на поглотительное каменноуго ное масло Фракционный состав, не более до до не менее Темперaiypa плавления кристаллов, °:С . не вьш1е не более Содержание воды, % Содержание нафне более талин а,% Содержание феноне боше лов, об., % Содержание золы, % Действующий ГОСТ или ТУЧМТУ 1010 Способ получения пленкообразующ и лака на его основе осуществляется дующим образом. Поглотительное масло, полученное ректификации каменноугольной смолы представляющее фракцию с пределами пения 2 35-275С, подвергается очи обесфеноливанию и обесггаридиниванию Очищенная акция помещается в ратор, где подвергается глубокому х рованию при 5О-100С. Хлорировани водят в одну ступень в течение 1-1,2 ч. При этом в хлораторе происходит реакция конденсации и образуется конденсированная перхлорированкая смола с содержани- ем хлора 45-5О%. Сырые полихлориды подвергаются вакуумной разгонке при 7ОО-755 мм.рт.ст, и 170-175°С с образованием смолы, которая растворяется при контактной температуре в растворителе (например, хлорированных и ароматических уг-леводороаах или в сольвенте с образованием лака). Пример.. Поглотительное масло очищается, обесфеноливается, обеспири- динивается и помещается в хлоратор лабораторного типа, где подвергается глубокому хлорированию. Хлорирование проводится при 50°С в о-дну ступень в течение 1 ч. За это время образовываются сырые полихлориды в результате реакции конденсации с содержанием хлора 45%. Затем сырые хлориды подвергаются вакуумной разгонке при 7ОО мм.рт.сТ. и 170С. Выход смолы 50%. По внешнему виду перхлорированная смола представляет собой желто-коричневую массу с т. пл. 85°С, негорюча, уд. вес 1,3-1,4 при 20°С, мол. вес по Расту, проба на свободный хлор - отрицательная., При комнатной температуре смола растворяется в сольвенте в соотнощении 1:1. Раствор полученной перхлорвиниловой смолы не склонен к желатинообрааованию. Приготовленным лаком вскрывают металлические пластины, которые высыхают за 2,5 ч, после чего они испытьюаются на твердость и устойчивость к воздействию агрессивных сред и пр, Испытания показывают, что полученный лак обладает достаточной эластичностью, высокой адгезией к металлам, хорошим глянцем. Твердость лака 500 г. Покрытие обладает устойчивостью к воде, кислогам и щелочам, бензинам и другим алифатическим углеводородам. П р и м е р 2. Поглотительное масло фракции 235-275 С подготавливается аналогично примеру if хлорированием. Хлорирование проводят при в одну ступень в течение 1,2 ч. Полученные полихлориды с содержанием хлора 50% поовергаются вакуумной разгонке при 750 мм.рг.ст. и 175С . Выход смольг 60%. По внешнему виду смола представляет собой желго-коричневую массу с т. пл. 95 С, негорюча, уд. вес смолы 1,5 при , мол. вес 1500 по Расту, проба на свободный хлор отрицательна. Приготовление лака осуществляется раст589Борением смолы в сольвенте в соотноше- НИИ 1:1, Раствор пака не склонен к же- латинообразованию. Для изучения физикохимических свойств лаковой ПЛЁНКИ лак наносится на металлические пластины раз™ мером 110x110 мм. После 24 ч сушки образцы подвергаются исследованиям, Время высыхания лака определяется нанесением песка с определенной величиной зерен на поверхность, движущейся с равномерной скоростью пленки. Измеряя длину пленки, на которой песок прилип, можно определить относительное время высыхания от пыли, т.е. время, необходимое для образования студнеобразного геля

пленки.

Эластичность пленки определяется путем изгиба жестяной пластинки, покрытой лаком (вокруг стального стержня диаметром 5 ,мм). После 24 ч высыхания лака испытание образца показывает отсутствие трещин и отслаивания пленки.

образцов составляет от 5ОО до 45О г, . Полученная твердость является положительной.

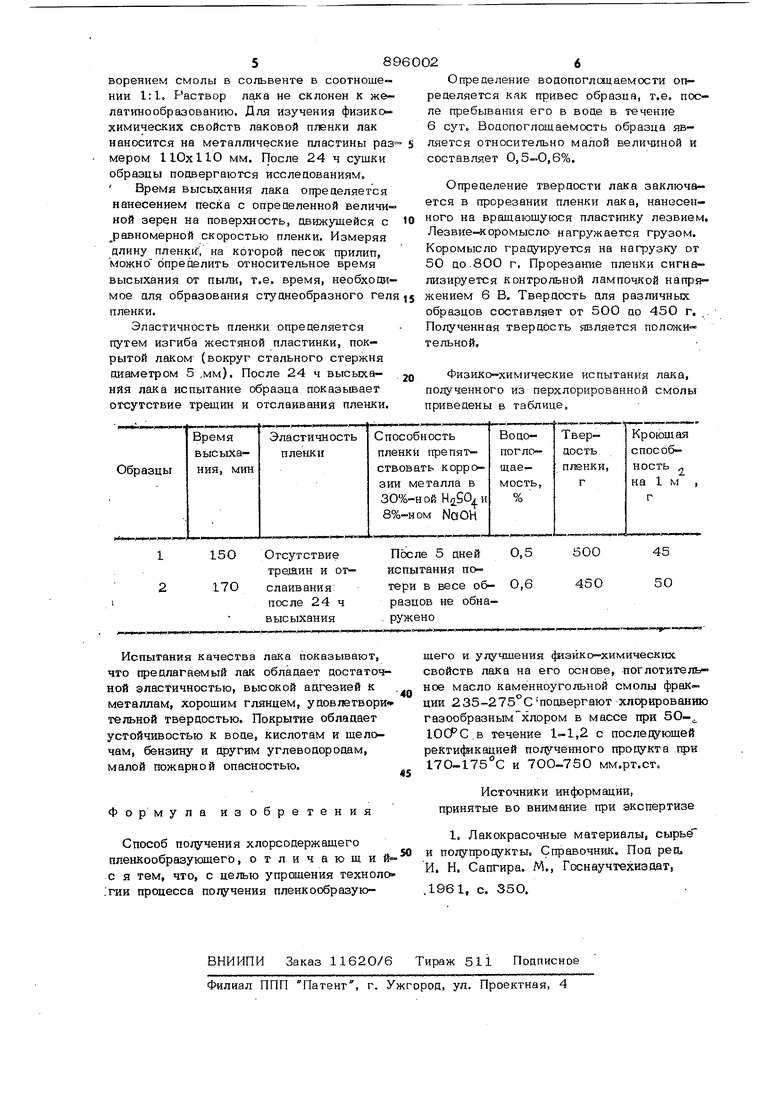

Физико-химические испытания лака, полученного из перхлорированной смолы приведены в таблице. 26 Опрепеление водопоглсщаемости оп- рецеляется как привес образца, т.е. пос- ле пребывания его в воде в течение 6 суг, Водопоглощаемость образца является относительно малой величиной и составляет 0,5-0,6%. Определение твердости лака заключается в прорезании пленки лака, нанесен о о на вращаюшуюся пластинку лезвием, Лезвиеморомысло. нагружается грузом, Коромысло градуируется на нагрузку от 50 до.800 г. Прорезание пленки сигнализируется контрольной лампочкой напряжением 6 В. Твердость для различных

Авторы

Даты

1982-01-07—Публикация

1980-01-24—Подача