1

Изобретение относится к технологии получения пленкообразующих на . основе олигомеров сопряженных диенов и может быть использовано в нефтехимической промьшшенности.

Известен способ полученияпленкообразующего обработкой жидкого гомополибутадиена при 80-220с органическими перекисями l .

Предлагаемый способ получения чпленкообразующего заключается в том, что бутадиен-стирольный олигомер подвергают взаимодействию при 60180с с 0,002-0,19 г-экв на 100 г олигомера органического перекисного соединения в присутствии 20-300 вес. от олигомера ароматического растворителя, скипидара или их смеси.

Кроме того, процесс может проводиться в присутствии 10-100 вес.% от олигомера нефтеполимерной смолы.

В качестве органического перекисного соединения могут применяться перекиси и гидроперекиси терпенов в виде окисленного скипидара.

В предлагаемом способе используют бутадиен-стирольный олигомер радикальной или анионной полимеризации с содержанием связанного стирола более 20 вес.% и характеристической

вязкостью в бензоле при менее 0,5.

; Нефтеполимерную смолу выбирают из группы, включающей полистирольную смолу СПП из фракций Сд (130-160, 130-150 С), Са-э (110-190, 130-190 С полиинденовую из фракции Сд (150200, 160-190°С).смешанную из фракции С 5-9 (т.кип. 200°С) .

0

В качестве органических перекисных соединений используют различные перекиси и гидроперекиси, такие как гидроперекись изопропилбейзола,перекиси и гидроперекиси терпенов в виде

5 окисленного скипидара..

Кроме ароматических растворителей (ксилол, сольвент) и скипидара (живичного, экстракционного, сульфатного) в систему могут быть дополни0тельно введены неактивные алифатические углеводородные растворители. Количество смешанного растворителя, обеспечивающее оптимгшьные условия процесса, может быть рассчитано по

5 формуле

о/(0.2т + р,5а) Р ( + а)

где т и а - доли соответственно терпеновых и ароматических

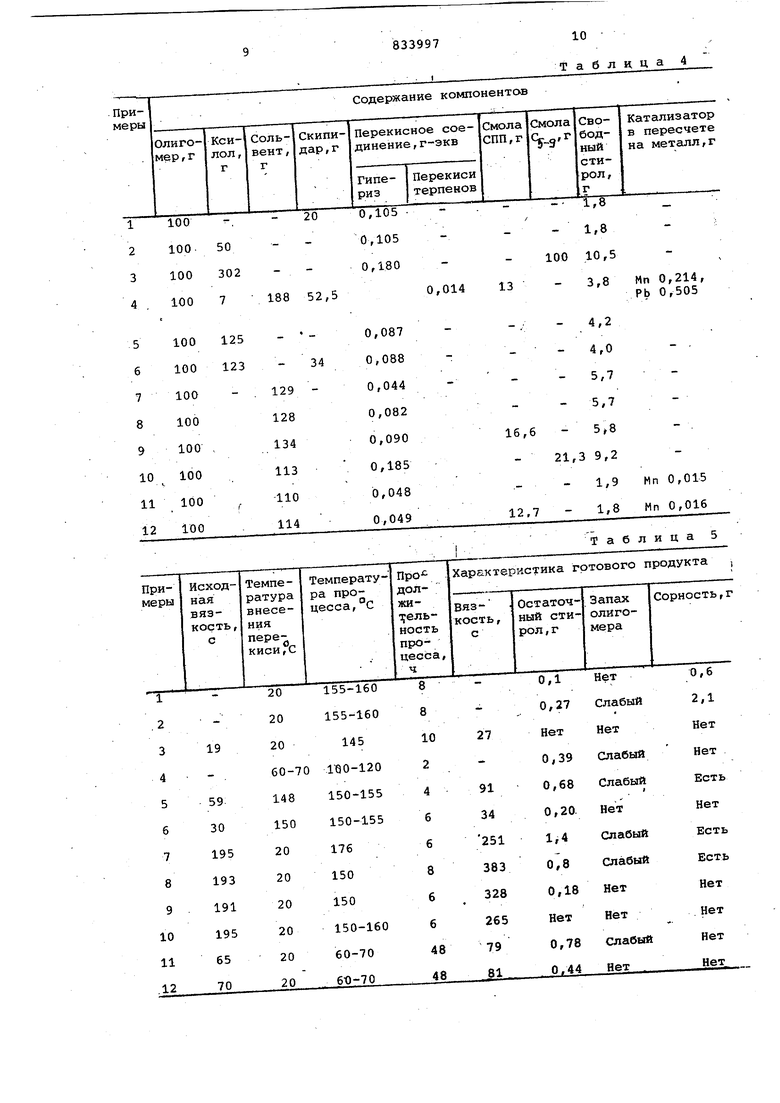

0 углеводородов в растворителе, вес.%/100%; О - количество взятого олигомера. Введение растворителя более 300 вес.% от олигомера нецелесообразно. Способ осуществляется следующим образом. В скобках даны преимущественно (оптимальные) режимы процесса. Растворяют, олигомер в ксилоле или сольвенте, при использовании готовых растворов в уайт-спирите добавляют ксилол или скипидар. Раствор 20-60%-ной (25-40) концентрации нагревают до 60-70°С, вно сят нефтеполимерную смолу, растворяют. В полученный раствор при ЗО-гво(100-150) С и перемешивании заносят перекисное соединение (лучше в виде раствора), Внесение перекиси осуществляют единовременно при 20-180 (20-60)С или за 0,510 (1-4) ч при 60-180 (100-150)С. Раствор выдерживают при 60-180 (100 150)с от начала внесения перекиси до окончания процесса 2-60 (5-9) ч На стадии термообработки в систему может быть введен катализатор малорастворимые соединения Со, Мп, РЬ, Zn, Си. О1о окончании процесса масеу охлаждают. Полученное пленко.образующее используют для изготовле ния красок или комбинированных пленкообразующих материгшов. Пример 1. В данном и в дру гих примерах, где это не оговорено используют бутадиен-стирольный олигомер радикальной полимеризации, представляющий собой очень вязкую, клейкую, полужидкую при 20С бесцветную массу с неприятнйм запахом Содержание связанного .стирола рефра тометрически 71,9%, 1,5680, характеристическая вязкость в бензоле при 20С 0,173, вязкость 40%-ногЬ раствора в ксилоле при 20с 6,7 (г уайт-спирита/г ксилола), йодное число по Ганусу 210 г г; В ИК-спектре полосы кислородсодержащих функциональных групп отсутствую Для определения свободного стирола полимер осс1ждают из ксилольйого ра;с вора дециловым спиртом в стандартны УСЛОВИЯХ и хроматографируют надоса дочную жидкость на колонке 3м, ПЭТА 20% на диноХроме П, 110°С, гелий48 мл/мин. Содержание свободног стирола в олигомере 5 вес.% от неле тучей части олигомера. Растворяют олигомер в ксилоле, добавляют при 20°С гидроперекись и пропилбензола и получают раствор следующего состава: олигомер 100, ксилол 152, гидроперекись изопропи бензола 6,6(0,087 г-экв), стирол 5 Вязкость раствора 32с по ВЗ-4,смес имеет резкий неприятный запах, при сущий олигомеру. Нагревают массу до . кипения (151°С)за. 15 мин, в.ьодерживают при этой температуре с обратным холодильником 8 ч и охлаждают. Получают раствор пленкообразующего со слабо ощутимым запахом олигомера, содержание свободного стирола 1,2 г, вязкость по ВЗ-4 36 с, число осаждения уайт-спиритом из ксилола 5,8, цвет раствора светлее 10 мг мл, сорности нет, р пленках высыхает при 20 ± 2С за 2 ч. В табл.1 приведены соотношения компонентов и свойства полученных продуктов при использовании перекисных соединений (нагревание смеси 8 ч до 145-155°С). В табл.2 показано влияние растворителей (смесь,содержащую 0,187 г-экв гипериза на 100 г олигомера, нагревают при 145155°С в течение 10 ч).. Пример 2. Введение нефтеполимерной смолы по зволяет более полно связывать Низкомолекулярные примеси олигомера. В качестве нефтеполимерной смолы используют полистирольную смолу СПП из фракции 130-190с. Характеристика смолы: температура размягчения 96°С, rf 1,588, характеристическая вязкость в бензоле 0,055, в алифатических углеводородах и спиртах не растворяется. Смола практически не содержит связанных индена и дициклопентадиена. Олигомер растворяют в ксилоле, вносят и растворяют смолу, добавляют при 20°С гидроперекись изопропилбензола и при перемешивании раствор свинцово-марганцевого резината. Получают смесь состава,г: олигомер 100, ксилол 166, гидроперекись изопропилбензола .6,6 (0,087 г-экв , смола СПП 24,1, стирол 5, резинат 0,24,(Мп 0,0067, РЬ 0,013). Массу нагревают 15 мин до кипения () и, выдерживают с обратным холодильником при этой температуре 8 ч и охлаждают. Получают раствор, пленкообразующего без специфического запаха олигомера, содержание стирола 0,76. г,вязкость по ВЗ-440 с (исходная 33 с), число осаждения уайт-спиритом 5,5,цвет 50 мг мл, сорности нет,высыхает в пленках за 2 ч. В табл.3 приведены результаты, полученные при использовании нефтеполимерной смолы в различных соотношениях к олигомеру (ксилол 100 вес.% от олигомера, гипериз 0,0795 Г-ЭКВ1 на 100 г, нагревание 10 ч при 145-155 С), Пример 3. Для более полного удаления свободного стирола перекись вносят в несколько приемов.Раствор состава, г: .олигомер 100, ксилол 150, смола СПП 24,1, стирол 5; резинат 0,24 (Мп 0,0067, РЬ 0,013) нагревают за 15 мин до 152 С

и вносятб,6 (0,087 г-экв) гидроперекиси изопропилбензола в 16 г ксилола по каплям четырьмя равными порциями через 1 ч, выдерживают 4 ч при 149-152 С и охлаждают. Получают раствор пленкообразующего с содержанием свободного,стирола 0,33 г,вязкостью по ВЗ-4 43 с,числом осаждени 5,7; высыхаетв пленках за 1,5 ч. Запаха олигомера нет, ацетофенон количественно не определяется,; нсэ обнаруживается органолептически по слабому aaneixy.

Пример 4. Использование в качестве органического перекисного соединения перекисей и гидроперекисей терпенов позволяет получать пленкообразующее с наилучшими органолептическими свойствами. Скипидар (живичный, экстракционный) окисляют воздухом до содержания перекисей более 0,1 г-экв/1000 г и полученный продукт используют для синтеза.

Раствор состава, г: олигомер 100 ксилол 137, стирол 5, нагревают до 130°С и вносят по каплям 34,8 г окисленного скипидара (п 1,4938, соломенного цвета маслянистая жидкость с содержанием перекисей 2,8 г-экв/1000 г). Внесение заканчивают за 2,5 ч, одновременно повышая температуру в конце внесения до 150-155 с, выдерживают 5,5 ч, охлаждают. Получают раствор пленкообразующего, полностью лишенный запаха олигомера, остаточного стирола нет,вязкость по ВЗ-4 47 с, цвет 300 мг )з./100 мл, высыхает в пленках за 2,5 ч.

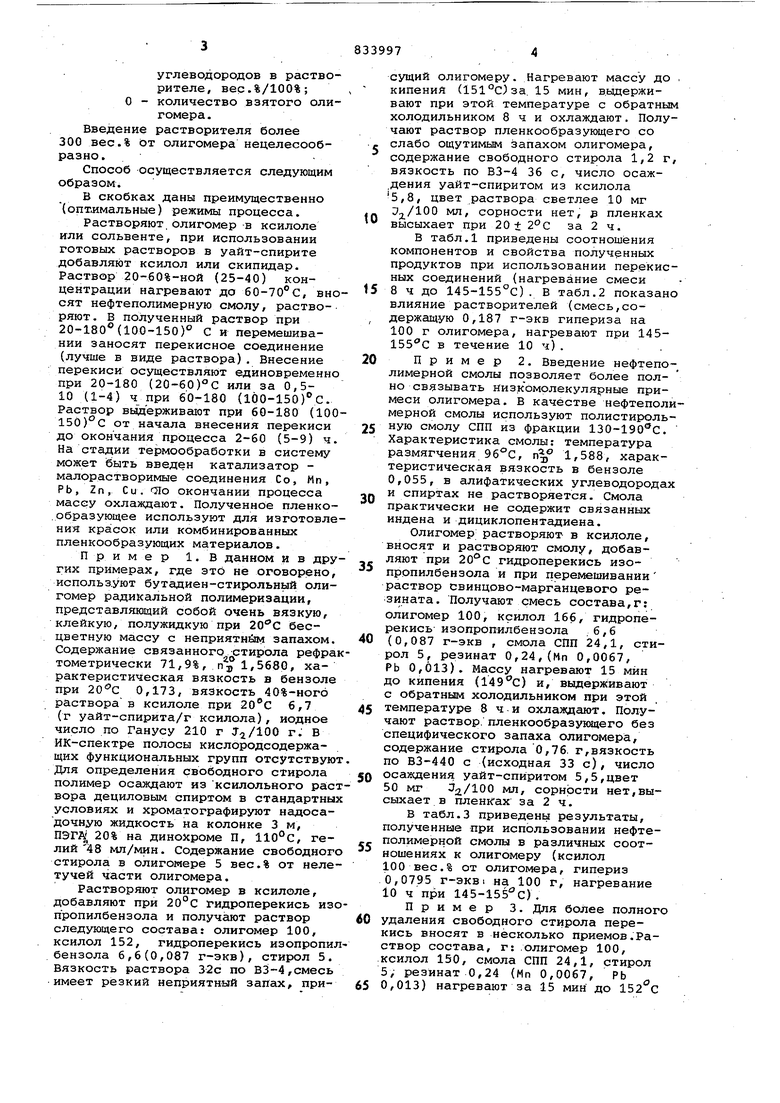

Осуществление способа при других условиях и свойства полученных пленкообразующих показано на примерах, сведенных в табл. 4 и 5. в примерах 7-10 использован олигомер с Г1 .0,187, йодным числом-302 г 1/100 г, в примерах 4-6,11,12 - с

п 1,5645, ГИ .0,16, йодным числом 275 г J2./100 г.

ПленкообразуЮщее. полученное предлагаемым способом, имеет хорошие санитарно-гигиенические характеристики, образует высококачественные пленки холодной сушки и может быть использовано для различных целей,в первую очередь для строительных и антикоррозионных красок, заменяя дефицитные масляные лаки и олифы. Одним

to из преимуществ способа является то, что полученное (лучше при использовании в качестве растворителя скипидара) пленкообразующее совмещается с растительными маслами (подсолнеч15ное, талловые эфиры), что позволяет изготовлять комбинированные материалы. Смешивают, г: раствор олигомера 88,4 (пример 4, табл.4), оксидированное подсолнечное масло 3,1,

0 сырое подсолнечное масло или глицериновый эфир таллового масла 5,5, хлорпарафин 1,5, эфир гарпиуса 1,5. В 60 г полученного лака диспергируют 40 г пигментов и наполнителей (двуокись титана, окись цинка,

5 тальк) и получают краску, пригодную для фасадных и внутренних работ. Показатели краски белого цвета:время высыхания 3 ч, твердость 0,25-0,35, прочность на изгиб 1 мм, прочность

0 на удар 50 кгс-см, адгезия к стали 1, износостойкость 2,17 кг песка/мкм,

|светостойка, стойка к старению (через 120 ч при твердость 0,58, прочность на удар 50 кгс-см,

5 прочность на изгиб 1-3 мм), водостойкость 120 ч. Краска полностью заменяет КО-174 в наружных покрытиях холодной сушки.

Таким образом, предлагаемый спо0соб позволяет получить высококачественное пленкообразующее из синтети-

.ческого олигомера, что в целсм расти- ряет сырьевую базу и ассортимент лакокрасочных материалов.

i Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масляно-смоляного пленкообразующего | 1975 |

|

SU704976A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1991 |

|

RU2005729C1 |

| Композиция для покрытий | 1981 |

|

SU979463A1 |

| Лакокрасочная композиция для покрытий | 1982 |

|

SU1085998A1 |

| Способ получения пленкообразующего | 1976 |

|

SU621710A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1990 |

|

RU2024552C1 |

| Способ получения масляно-смоляного лака | 1975 |

|

SU657050A1 |

| СПОСОБ МОДИФИКАЦИИ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ (ВАРИАНТЫ) | 2002 |

|

RU2232174C1 |

| Способ получения связующего для фасадных красок | 1986 |

|

SU1774943A3 |

100

15Х)

100

100 100 150

- 4,7 Нет

Исходный

0,86 3,6 Нет

3 3

Средний - 3,5 нет

Сильный

100 100

0,0795

(контроль) 6,0 10,1 25,0 57,6 100

Продолжение табл. 1

1,8 0,8

Слабее среднего

Таблица 2

Таблица 3

1 1 1 1 3 5-10

0,8 0,7 0,2 Нет Нет Нет

Таблица 11 . 83 Формула изобретения . 1.Способ получения пленкообразующего, заключающийся в том, что бутадиен-стирольный олигомер подвергают взаимодействию при 60-180°С с 0,002-0,19 г-экв На 100 г олигомера органического .перекисного соеди- . нения в присутствии 20-300 вес.%. от олигомера ароматического растворителя, скипидара или их смеси. 2. Способ поп.1, о т л и ч а ющ и и с я тем, что процесс проводят 399712 в присутствии 10-100 вес.% от олигомера нефтеполимерной смолы. З. Способ по п,1, отличаю.щ и и с я тем, что в качестве ор ганического перекисного соединения :- применяют перекиси и гидроперекиси терпенов в виде окисленного скипидара. Источники информации, . принятые во внимание при экспертизе 1. Заявка ФРГ № 2539814, кл, С 08 С 19/04, .опублик. 1978.

Авторы

Даты

1981-05-30—Публикация

1979-06-29—Подача