(54) СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОЙ КОМПОЗИЦИИ ДЛЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения агломерированной композиции для пенопласта | 1981 |

|

SU952893A1 |

| Способ переработки отходов термопластов в роторном агломераторе | 1986 |

|

SU1353608A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ХИМИЧЕСКИ СШИТЫХ ПЕНОПОЛИОЛЕФИНОВ | 2001 |

|

RU2223983C2 |

| Способ переработки отходов термопластов в роторном агломераторе по Бормашенко и Сурису | 1991 |

|

SU1809806A3 |

| Композиция для получения вспененного полиэтилена | 1980 |

|

SU883086A1 |

| Способ переработки отходов термо-плАСТОВ | 1979 |

|

SU835792A1 |

| Способ разделения отходов пластических масс | 1982 |

|

SU1054080A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА И КОМПОЗИЦИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА | 2011 |

|

RU2483087C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| РАСТВОРИМЫЙ АГЛОМЕРИРОВАННЫЙ ШОКОЛАДНЫЙ ПОРОШОК | 2016 |

|

RU2724997C2 |

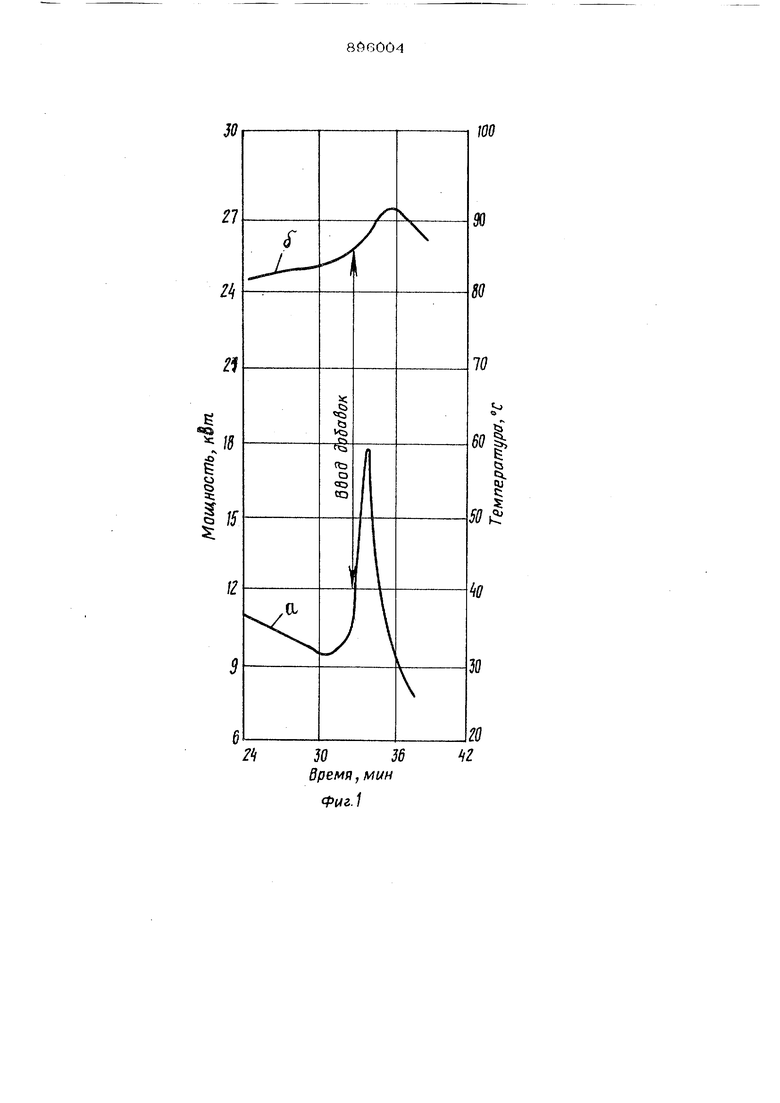

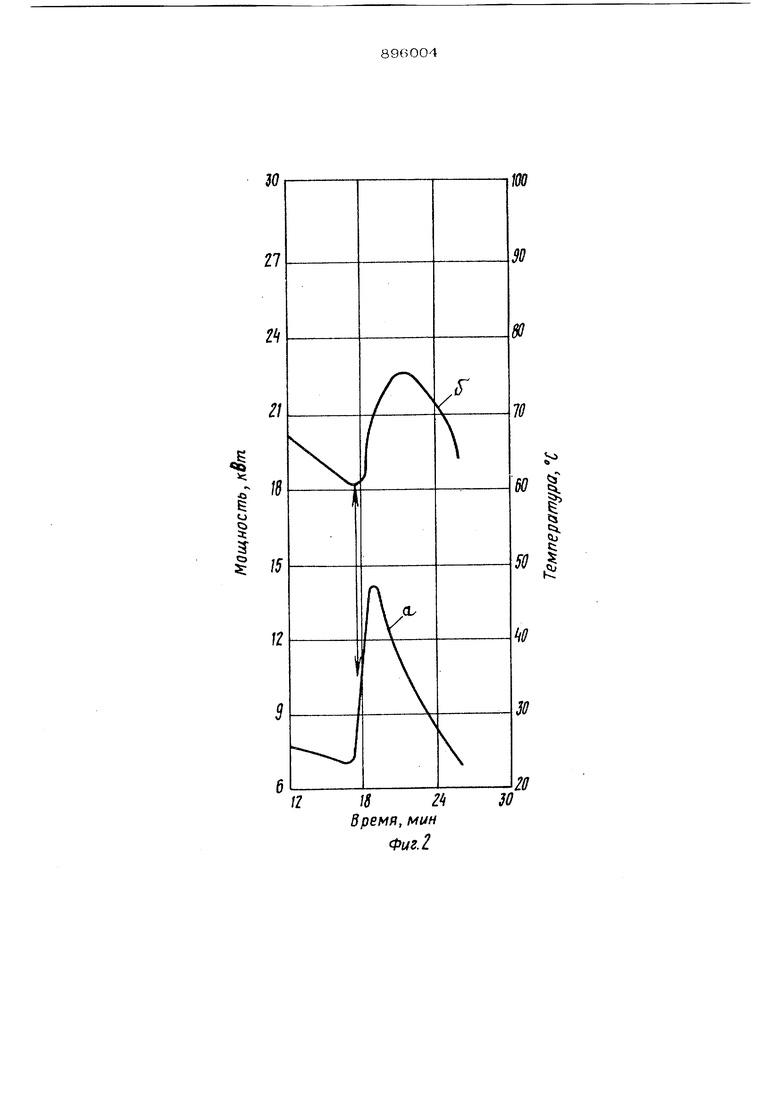

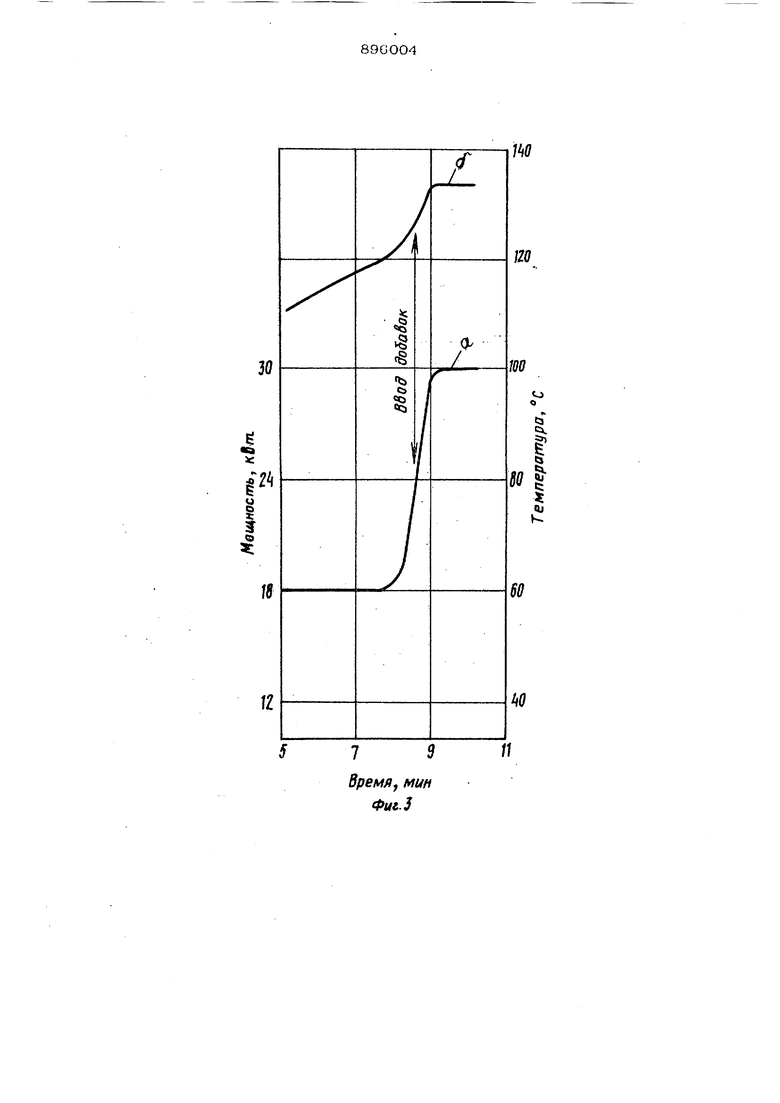

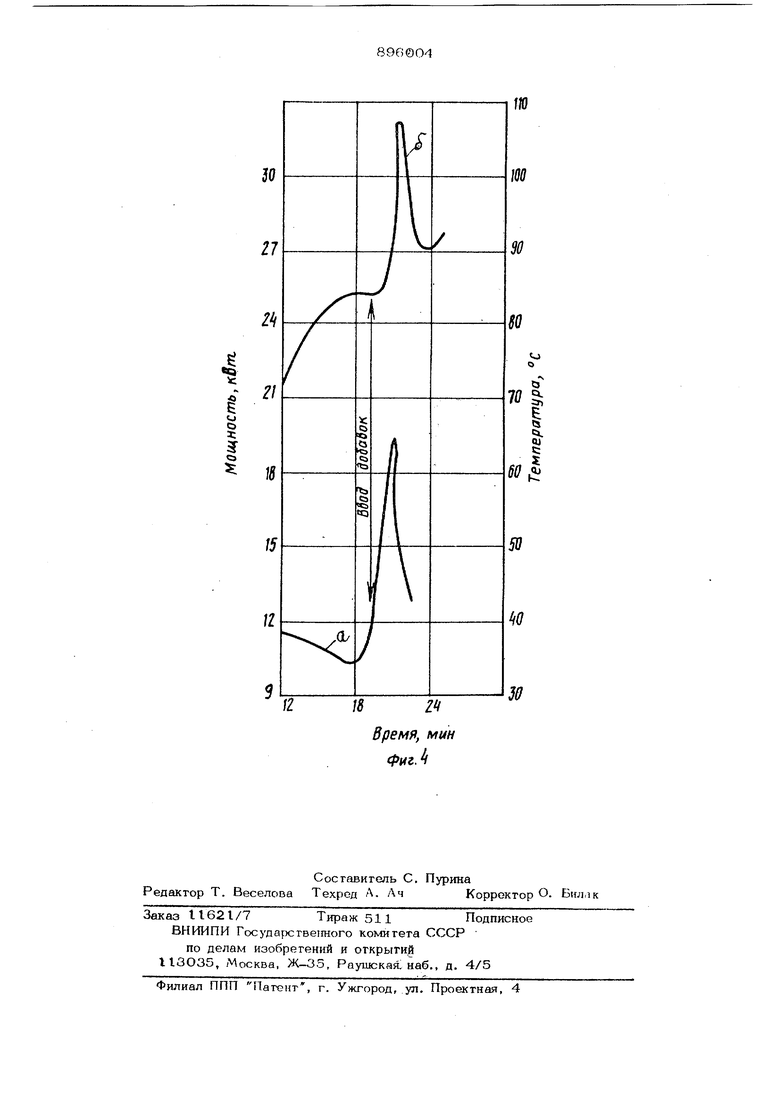

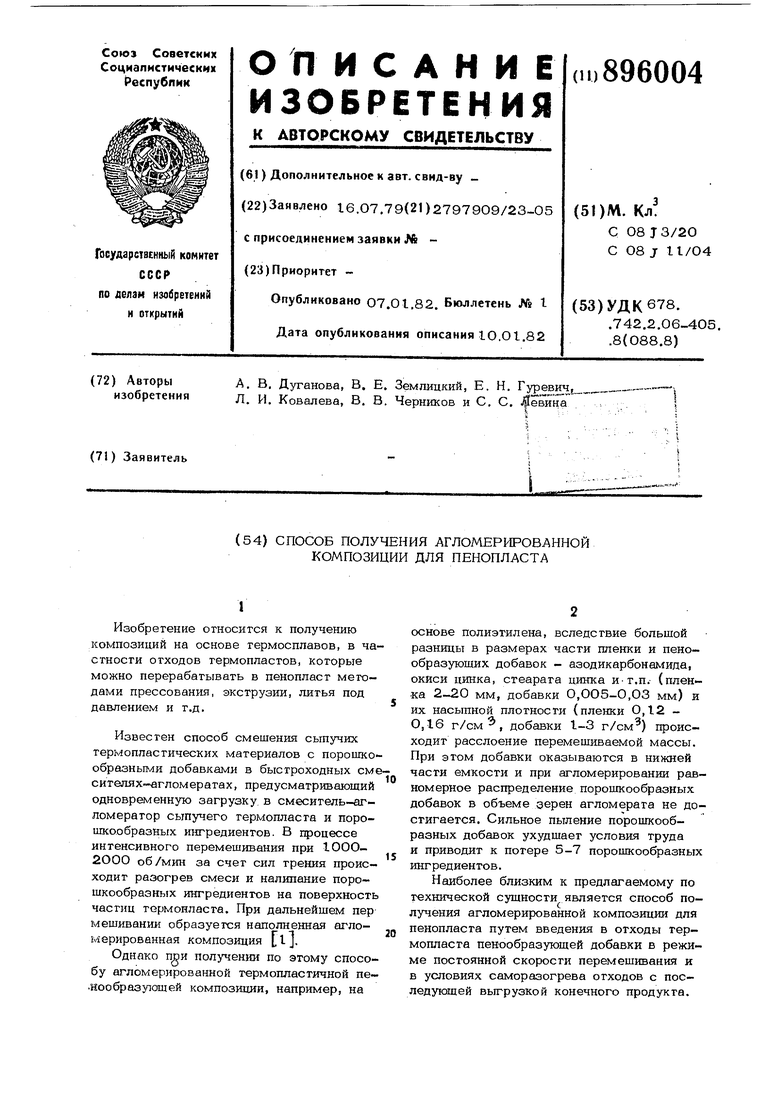

Изобретение огносигся к получению композиций на основе гермосплавов, в ча стности отходов термопластов, которые можно перерабатывать в пенопласт методами прессования, экструзии, литья под давлением и т.д. Известен способ смешения сыпучих термопластических материалов с порошко образнытли добавками в быстроходных см сителях-агломератах, предусматривающий одновременную загрузку в смеситель-агломератор сыпучего термопласта и пороожообразных ингредиентов. В процессе интенсивного перемешивания при 1ООО- 2ООО об/мин за счет сил трения происходит разогрев смеси и налипание порошкообразных ингредиентов на поверхность частиц термопласта. При дальнейшем пер мешивании образуется наполненная агломерированная композиция flj. Однако при получении по эгому способу агломерированной термопластичной пенообразующей композиции, например, на основе полиэтилена, вследствие большой разницы в размерах части пленки и пенообразуюших добавок - азодикарбонамида, окиси цинка, стеарата цинка и-т.п. (пленка 2-2.0 мм, добавки 0,005-0,03 мм) и их насыпной плотности (пленки 0,12 0,16 г/см , добавки 1-3 г/см) происходит расслоение перемешиваемой массы. При этом добавки оказываются в нижней части емкости и при агломерировании равномерное распределение порошкообразных добавок в объеме дерен агломерата не достигается. Сильное пыление порошкообразных добавок ухудшает условия труда и приводит к потере 5-7 порошкообразных ингредиентов. Наиболее близким к предлагаемому по технической сущности является способ получения агломерированной композиции для пенопласта путем введения в отходы термопласта пенообразующей добавки в режиме постоянной скорости перемешивания и в условиях саморазогрева отходов с последующей выгрузкой конечного продукта. 38 Да1Шый способ предусмагривает ввсдсшге порошокобразных добавок в термопласт, находящийся в пласгическом (вязкогекучем) СОСТОЯИШ1, в которое материал переходит во время агломерации. При этом частицы добавок прилипают к поверхности зерен агломерата. При введении пеиооб- разуюших добавок по этому способу пыление и потери порошкообразных тггредцентов отсутствуют. Так же отсутствует расслоение перемешиваемой массы Недостатком способа является то, что при его осущест.влен1ш порошкообразные добавки, оседая на поверхность зерен агломерата, не попадают во внутрь зерен. Вследствие этого также не достигается равномерное распределение добавок в объеме материала, что ухудшает свойства получаемого пенопласта (неравномерная структура пены, наличие раковин, трешлн, излома на поверхности и т.п.). Целью изобретения является уменьше.ние объемного веса пенопласта, повышение прочностных показателей, а также улучшение его амортизационных свойств. Указанная пель достигается тем, что согласно способу получения агломерированной композиции для пенопласта путем введения в отходы термопласта пенообразутащей добавки в режиме постоянной ско рости перемеш1-тания в условиях саморазогрева с последующей выгрузкой конечного продукта, пенообразуюшую добавку вводят в момент достижения саморазогре ва отходов до 62-123 С. Процесс осуществляют, например, в смесителе-агломераторе. При этом увели чение развиваемой электроприводом сме- сителя-агломератора мощности происходит за счет роста сил трения, что вызывает поверхностный разогрев и размягчение частиц материала. Температура на поверхности частиц достигает температуры плагшениятермопласта, хотя средняя температура материала на 3-30 С ниже температуры, максимально достигаемой на стадии агломерации (т.е. 62-123С). Введенные в этот момент порошкообразные ингредиенты, интенсивно перемешиваясь и усредняясь бысгровращающшлся : ротором, прилипают к поверхности частиц термопласта. При последующей агломерации, сопровождающейся возрастанием раз виваемой электроприводом смесителя-агломератора мощности до максимума (при этом материал переходит в пластическое состояние), частицы порошка оказываются не на поверхности, а внутри зерен аг- ломсрдга, что и обеспечивает улучшение 4 СВОЙСТВ псиопласгя, полушомого на основе полу юомого агломерата. На фт. I иаображен кривые изменения развиваемой приводом мощности (а) и температуры материала (б), для примера 1; иа фиг. 2 - то же, для примера 2; иа фиг. 3 - то же, для примера 3; па фиг. 4 - то же, для примера 4. Пример. Измельченные полиэтиленовые пленочные отходЕ) в количестве S кг загружают в рабочую емкость смесителя-агломоратора (установленная мощность электропривода 30 кВт), где они подвергаются тстенсивному перемешиванию и разогреваются. При значении мощности, развиваемой электроприводом , 12 кВт. и температуре материала 85 С вводят порошкообразные пенообразующие добавки, г; азодикарбонамид 240, окись цинка 96, стоарит цинка 16, стеариновая кислота 45. При значении мощности 24 кВт и температуре 93 С производят фиксацию раамеров зерен агломерата введением небольшого количества охлаждающей воды и, после ее испарения, выгружают агломерат. П р и м е р 2. Измельченные пленочные отходы полист1фола (8 кг) загружают в тот же смеситель-агломератор, что и в примере I. При значении развиваемой приводом мощности 1О,6 кВт и температуре материала 62 С вводят порощкообразный газообразователь - азодиизобутиронитрил (240 г); при значении мощности 14,1 кВт и температуре производят фиксацию и выгрузку агломерата. П р и м е р 3. Измельченные пленочные отходы пластифицированного поливинилхлорвда (12,5 кг) загружают в смеситель.-агломератор. При значении развиваемой приводом мощности 21 кВт и температуре 123°С вводят порощкообразные газообразователь - азодиизобутиронитрил (72О г) и алюминиевую пудру ( 125 г). При значении мощности 30 кВт и температуре 133 С производят фиксацию и выгрузку. Прим е р 4. Измельченные пленочные отходы полипропилена (8,5 кг) загружаются в смеситель-агломератор. При значении развиваемой приводом мощности 12 кВт и температуре 85 С вводят порошкообразный газообразовагель-азодикарбонамид (34О г); фтссашпо и выгрузку производят при 19,5 вКт и температуре . в таб;шце показаны свойства пенопопиэтилена, изготовлеюи.ю прсюсовьм способом из КОМПОЗИ1ШИ, получаемой по примеру I и по известному способу.

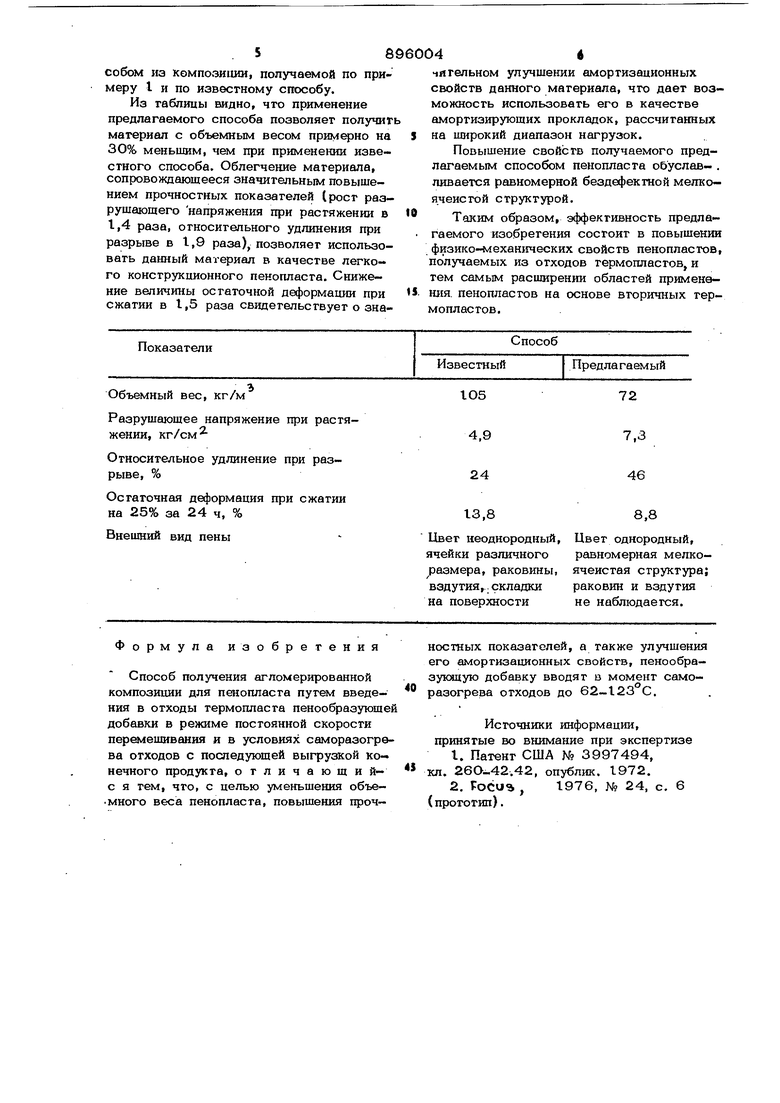

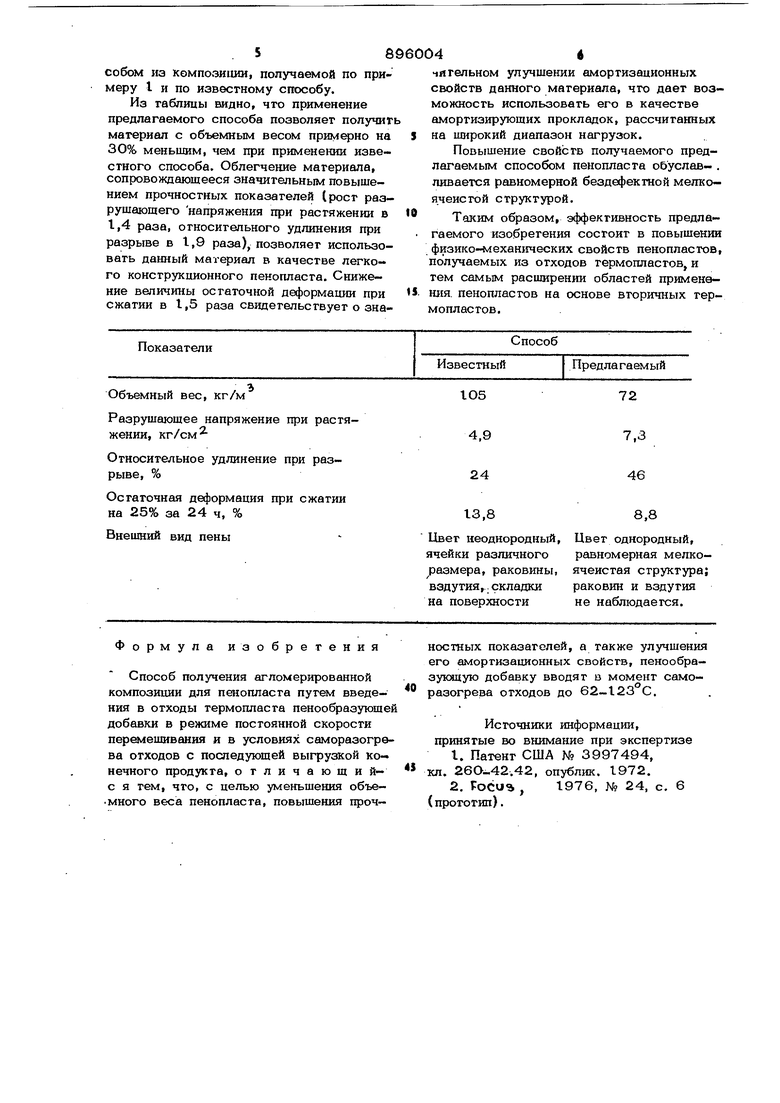

Из таблицы видно, что применение предлагаемого способа позволяет получит материал с объемным весом на 30% меньшим, чем при применении известного способа. Облегчение материала, сопровождающееся значительным повышением прочностных показателей (рост разрушающего напряжения при растяжении в 1,4 раза, относительного удлинения при разрыве в 1,9 раза)у позволяет использовать данный материал в качестве легкого конструкционного пенопласта. Снижение величины остаточной деформации при сжатии в 1,5 раза свидетельствует о знаОбъемный вес, кг/м

Разрушающее напряжение при растяжении, кг/см

Относительное удлинение при разрыве, %

Остаточная деформация при сжатии на 25% за 24 ч, %

Внешний вид пены

Формула изобретения

Способ получения агломерированной композигши для пенопласта путем введения в отходы термопласта пенообразующей добавки в режиме постоянной скорости перемешивания и в условиях саморазогрвва отходов с последующей выгрузкой конечного продукта, отличающи йс я тем, что, с целью уменьшения объе- много веса пенопласта, повышения проч

чйтельном улучшении амортизационных свойств данного материала, что дает возможность использовать его в качестве амортизирующих прокладок, рассчитанных на широкий диапазон нагрузок.

Повышение свойств получаемого предлагаемым способом пенопласта обуслав- . ливается равномерной бездефектной мелкоячеистой структурой.

Таким образом, эффективность предлагаемого изобретения состоит в повышении физико-мехашгческих свойств пеноппастов, получаемых из отходов термопластов, и тем самьп расширении областей применения, пенопластов на основе вторичных термопластов.

72

1О5

7,3

46

24

13,88,8

Цвет неоднородный.Цвет однородный,

ячейки различногоравномерная мелкоразмера, раковины,ячеистая структура;

вздутия,..складкираковин и вздутия

на поверхностине наблюдается.

ностных показателей, а также улучшения его амортизационных свойств, пенообра- зукшую добавку вводят в момент само- разогрева отходов до 62-123 С.

Источники информации, принятые во внимание при экспертизе

I. Патент США № 3997494, кл. 26О-42.42, опублик. 1972.

1976, No 24, с. 6

(прототип).

4

tj 3дрема f мин Фиг.З

u b

cs

Авторы

Даты

1982-01-07—Публикация

1979-07-16—Подача