мернрованной композиции для пенопласта путем введения в отходы полиэтилена аэодякарбонамида и активатора его разложения, включающего соль жирной кислоты и металла II-IV групп, оксид металла II-IV групп периодической системы и жирную кислоту, введение компонентов осуществляют с интервало 15-30 с в следующей последовательности: азодикарбонамид, жирная кислота, соль жирной кислоты и металла II-IV групп и оксид металла II-IV групп периодической системы.

Введение в обрабатываемые в смесителе7агломераторе отхбДы полиэтилена компонентов пенообразующей добавки в последовательности аэодикарбонамид - жирная кислота - соль жирной кислоты - металл II-IV групп - . оксид металла II-IV групп приводит к тому, что, введенный первым, азодикарбонамил оказывается заключенным в ядре образующихся зерен агломерата, а компоненты активатора разложения располагаются в последующих слоях в порядке нарастания их активирующих свойств, в частности, в прилегающем к ядру слое полимера распределяется наименее эффективный .активатор разложения - жирная кислота, в последующем слое - активатор средней силы (соль жирной-кислоты и мета ла II-IV групп) и, наконец, в наружном слое полимера - наиболее эффективный активатор (оксид металла II-IV групп). .

При получении пенопласта из агломерата такой структуры значительно уменьшается вероятность локальных контактов больщих количеств азодикарбонамида с большими количествами компонентов активатора разложения. Причем, разложение аэодикарбонамида начинается при взаимодействии с расположенным ближе к нему наименее эффективным активатором жирной кислотой и продолжается в присутствии сначала активатора средней активности - соли жирной кислоты и металла II-IV групп, а затем в присутствии наиболее эффективного активатора, оксида металла II-IV групп, что обус ловливает в начале процесса равномерное и замедленное нарастание скорости реакции разложения до постоянного значения, поддерживаемого на последующих стадиях процесса вспенивания.

Подобное изменение скорости процесса разложения аэодикарбонамида способствует более равномерному газовыд..тению в объеме полимера сопровождающемуся образованием равномерной ячеистой структуры пенопласта, а в конечном итоге - улучшение его ка.чества. Обратный порядок введения пенообразующих добавок в отходы полиэтилена; сначала активаторы.разложения, а затем азодикарбонамид приводит к попаданию азодикрабонамида на поверхность зерен агломерата. В этом случае происходит контакт aзoдикapбoнa идa с водой, вводимой В материал для фиксации размеров зерен агломерата, и при хранении с содержащейся в воздухе влагой, что резко снижает количество выделяемого |при разложении азодикарбонамида газа

Кроме тогоу такая последовательность введения пенообразующих дйбавок приводит к увеличению потерь азодикарбонамида и ухудшению условий труда.

Пример 1. 40 кг пленочных отходов полиэтилена загружают в роторный агломератор (диаметр емкости 900 мм, мощность привода 100 кВт/, скорость вращения ротора 1000 об/мин) По достижении материалом температуры в обрабатываемый материал вводят 1,2 кг азодикарбонамида, затем последов.ательно 0,1 кг стеариновой кислоты, 0,4 кг стеарата цинка и 0,7 кг окиси цинка. Интервал между введением отдельных компонентов составляет 15-20 с. По достижении материалом температуры него вводят 4 л воды и после ее испарения выгружают полученную композицию, которую перерабатывают в пенопласт методом прессования.

Пример 2. 40 кг отходов полиэтилена в виде вышедших из употребления мешков из-под минеральных удобрений загружают в роторный агломератор по примеру 1, и по достижении температуры вводят 0,2 кг азодикарбонамида, а затем последовательно с интервалом 20-30 с вводят 0,04 кг стеариновой кислоты, 0,1 кг рицинолеата бария и 0,06 кг диоксида титана после чего обрабатывают, как в примере 1. Композицию перерабатывают в пенопласт литьем под давлением.

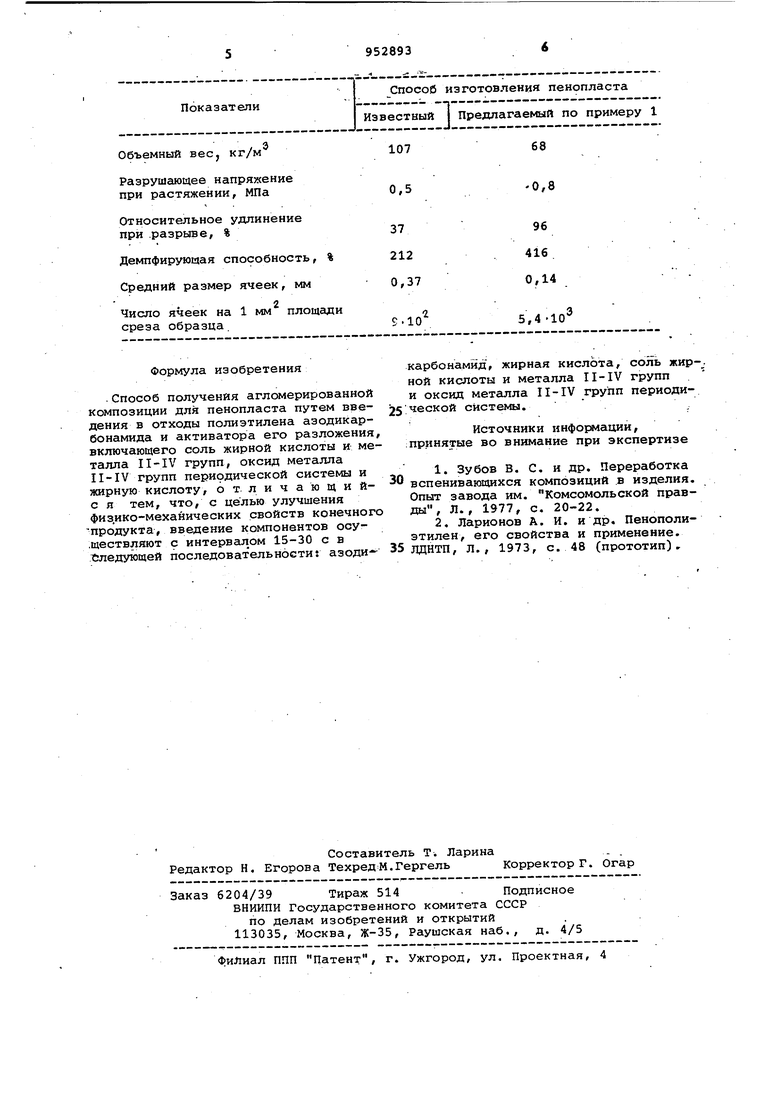

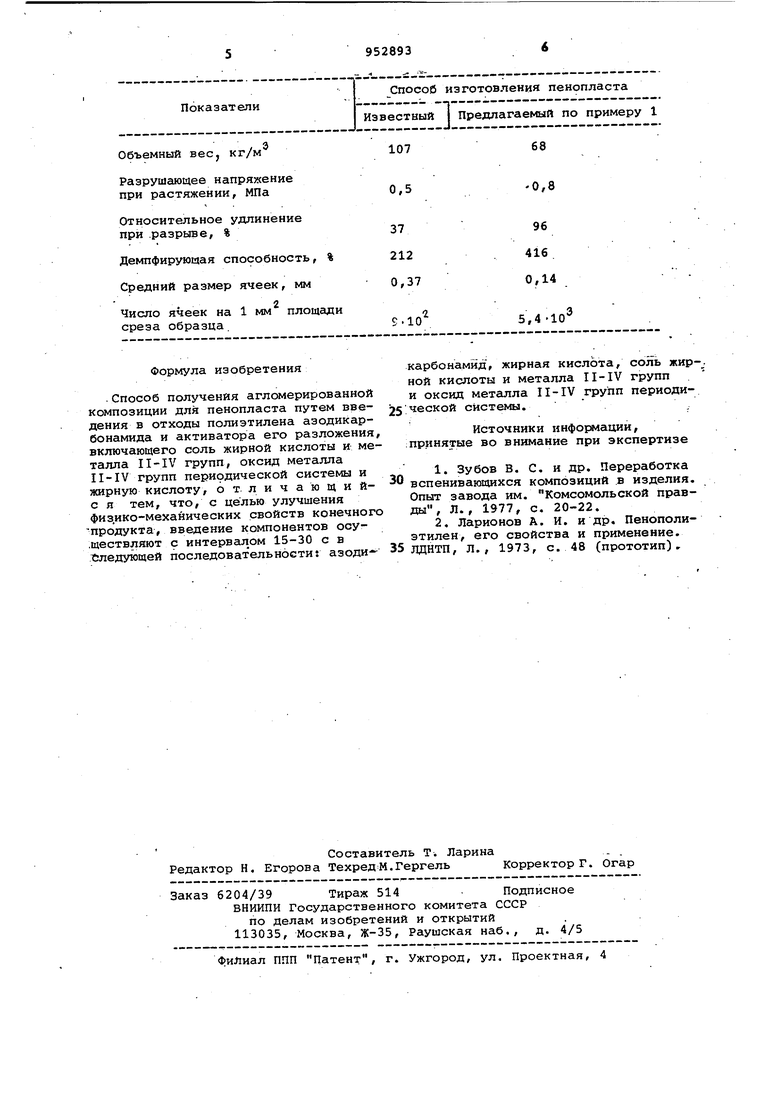

Сравнительные свойства пенопласта, полученного по известному и предлагаемому способу, приведены в таблице.

Введение в обрабатываемые в смесителе-агломераторе отходы полиэтилена компонентов пенообраэующей добавки в последовательности азодикарбонамид жирная кислота - соль жи5)ной кислоты металла II-IV групп - оксид металла II-IV групп позволяет использовать раличия в активирующих свойс.твах активаторов разложения азодикарбонамида для обеспечения равномерного газовыделения в объеме полимера и получения пенопласта с улучшенными физико-механическими свойствами и с равномерной бездефектной мелкоячеистой структурой

Разрушающее напряжение

при растяжении, МПа

Относительное удлинение

при .разрыве, %

Демпфирующая способность, %

Средний размер ячеек, мм

2 Число ячеек на 1 мм площади

среза образца.

Формула изобретения

.Способ получения агломерированной композиции для пенопласта путем введения в отходы полиэтилена азодикарбонамида и активатора его разложения, включающего соль жирной кислоты и металла II-IV групп, оксид металла II-IV групп перирдической системы и ткирную кислоту, о т. л и ч а ю щ и йс я тем, что, с целью улучшения физико-механических свойств конечного продукта, введение компонентов осу.ществляют с интервалом 15-30 с в Следующей последовательности: азоди-

-0,8

96 416 0,14

5,4-10

карбонамйд, жирная кислота, соль жирной кислоты и металла II-IV групп и оксид металла II-IV групп периодической системы.

Источники информации, принятые во внимание при экспертизе

1.Зубов в. С. и др. Переработка

30 вспенивающихся композиций в изделия. Опыт завода им. Комсомольской правды, Л., 1977, с. 20-22.

2.Ларионов А. И. и др. Пенополиэтилен, его свойства и применение.

35 ЛДНТП, Л., 1973, с. 48 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1983 |

|

SU1165691A1 |

| Способ получения агломерированной композиции для пенопласта | 1979 |

|

SU896004A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ХИМИЧЕСКИ СШИТЫХ ПЕНОПОЛИОЛЕФИНОВ | 2001 |

|

RU2223983C2 |

| Композиция для получения вспененного полиэтилена | 1980 |

|

SU883086A1 |

| Композиция для получения эластичного пенополивинилхлорида | 1981 |

|

SU998472A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА И КОМПОЗИЦИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА | 2011 |

|

RU2483087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СШИТОГО ПЕНОПЛАСТА | 1990 |

|

RU2105775C1 |

| Композиция для получения вспененного полиолефина | 1980 |

|

SU905231A1 |

| Композиция для получения пенополиэтилена | 1980 |

|

SU922116A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ХИМИЧЕСКИ СШИТЫХ ПЕНОПОЛИОЛЕФИНОВ | 2000 |

|

RU2204572C2 |

Авторы

Даты

1982-08-23—Публикация

1981-03-20—Подача