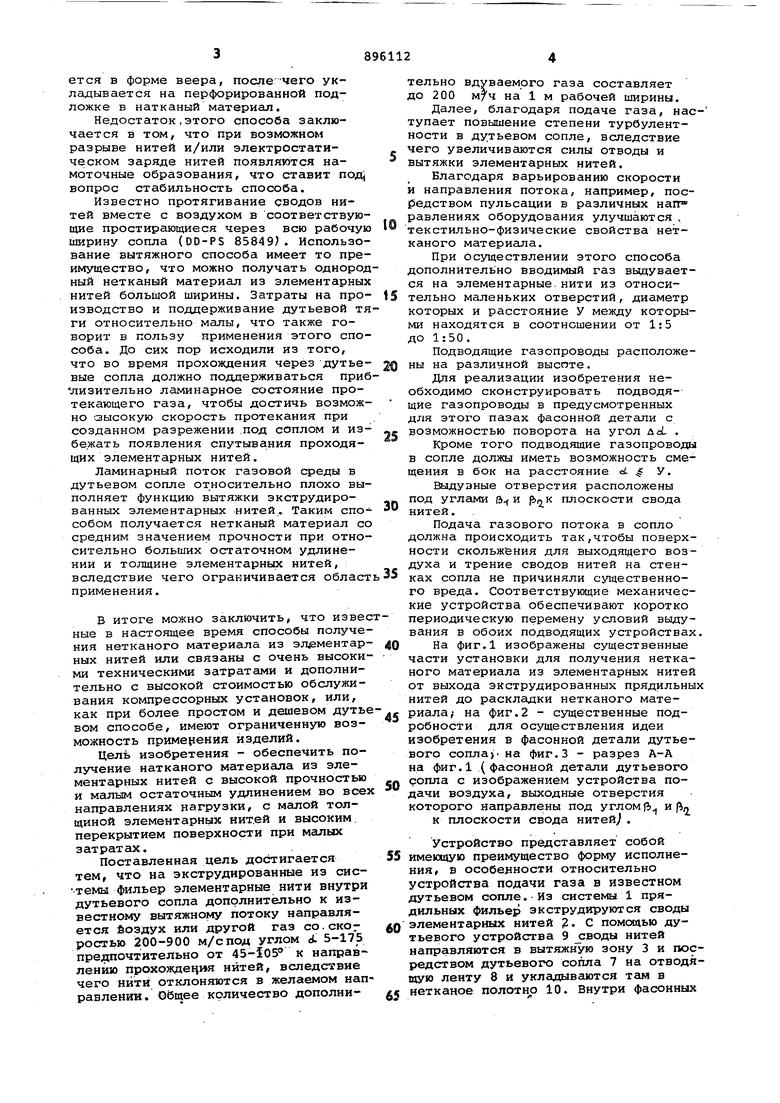

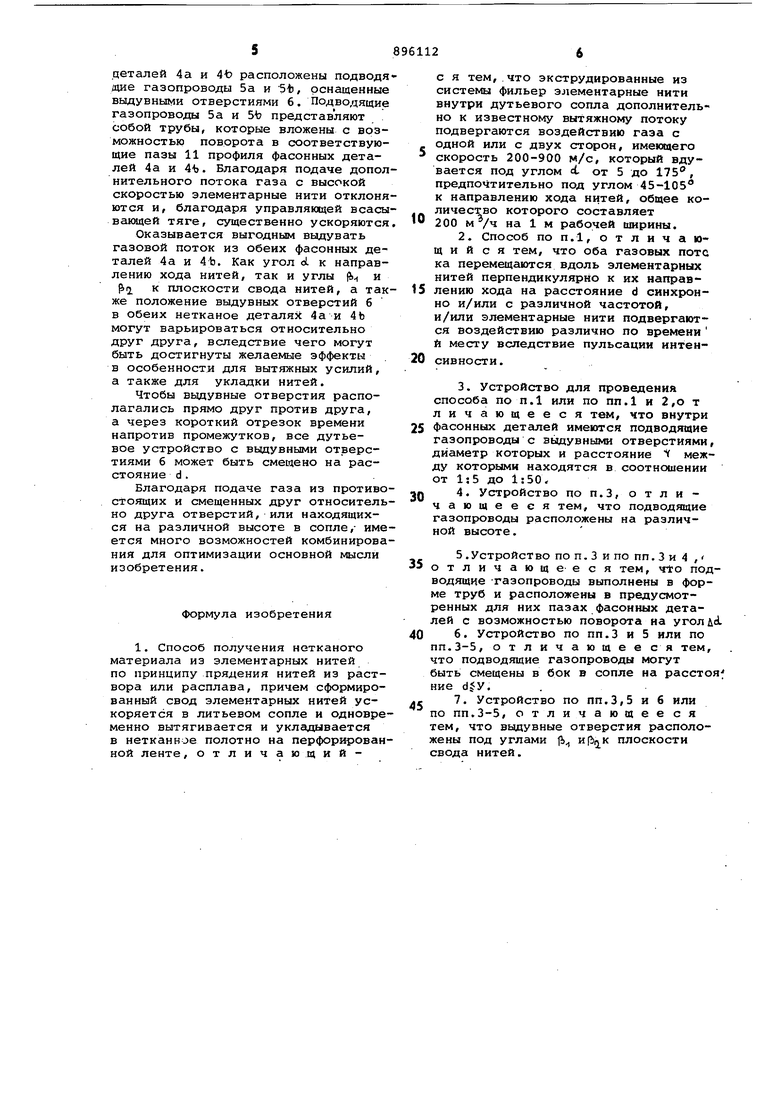

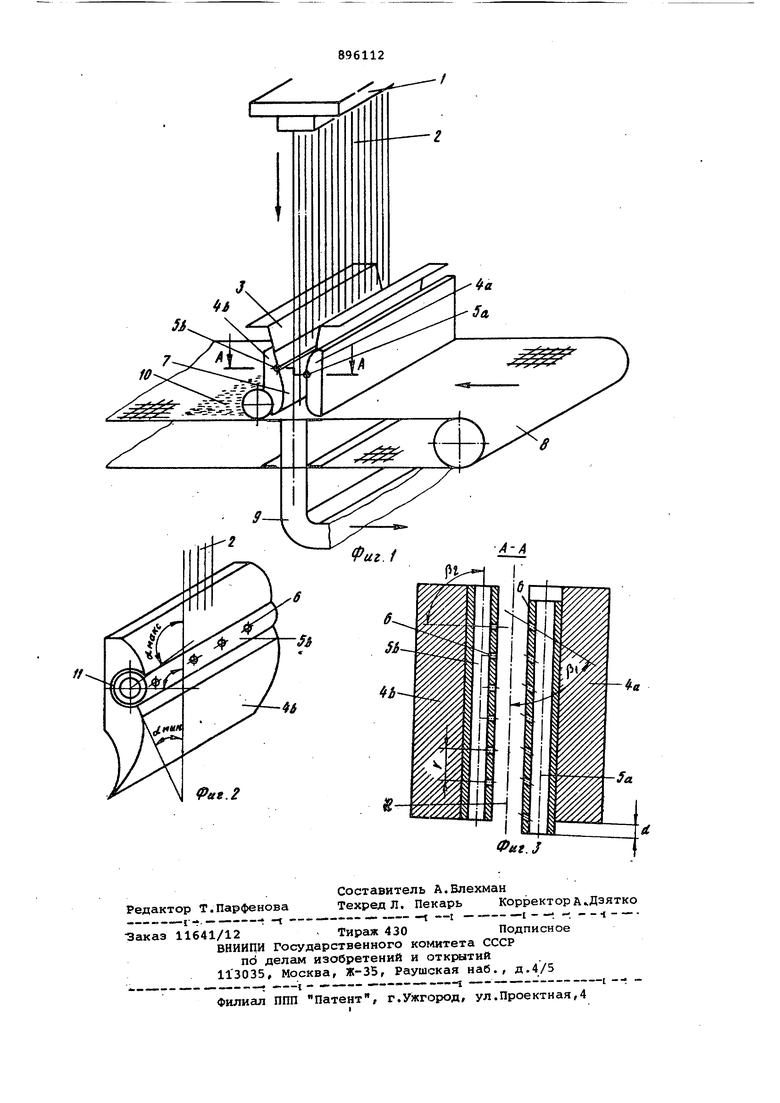

ется в форме веера, после чего укладывается на перфорированной подложке в натканый материал. Недостаток,этого способа заключается в том, что при возможном разрыве нитей и/или электростатическом заряде нитей появляются намоточные образования, что ставит под| вопрос стабильность способа. Известно протягивание сводов нитей вместе с воздухом в соответствующие простирающиеся через всю рабочую ширину сопла (DD-PS 85849К Использование вытяжного способа имеет то преимущество, что можно получать однород ный нетканый материал из элементарных нитей большой ширины. Затраты на производство и поддерживание дутьевой тя ги относительно малы, что также говорит в пользу применения этого способа. До сих пор исходили из того, что во время прохождения черездутьевые сопла должно поддерживаться приб Пдизительно ламинарное состояние протекающего газа, чтобы достичь возможно сзысокую скорость протекания при созданном разрежении .под соплом и избежать появления спутывания проходящих элементарных нитей. Ламинарный поток газовой среды в дутьевом сопле относительно плохо выполняет функцию вытяжки экструдированных элементарных нитей. Таким спо собом получается нетканый материал со средним значением прочности при относительно больших остаточном удлинении и толщине элементарньрс нитей, вследствие чего ограничивается област применения. В итоге можно заключить, что изве ные в настоящее время способы получе ния нетканого материала из эл ментар ных нитей или связаны с очень высоки ми техническими затратами и дополнительно с высокой стоимостью обслуживания компрессорных установок, или, как при более простом и дешевом дуть вом способе, имеют ограниченную возможность примерения изделий. Цель изобретения - обеспечить получение натканого материала из элементарных нитей с высокой прочностью и малым остаточным удлинением во все направлениях нагрузки, с малой толщиной элементарнь1Х нитей и высоким, перекрытием поверхности при малых затратах. Поставленная цель достигается тем, что на экструдированные из системы фильер элементарные нити внутри дутьевого сопла дополнительно к известному вытяжному потоку направляется боздух или другой газ со.сксэростью 200-900 м/с под углом i. 5-175 предцточтительно от 45-105° к направлению прохождения нитей, вследствие чего нити отклоняются в желаемом нап равлении. Общее количество дополнительно вдуваемого газа составляет до 200 м/ч на 1 м рабочей ширины. Далее, благодаря подаче газа, наступает повышение степени турбулентности в дутьевом сопле, вследствие чего увеличиваются силы отводы и вытяжки элементарных нитей. Благодаря варьированию скорости и направления потока, например, посредством пульсации в различных нагг равлениях оборудования улучшаются , текстильно-физические свойства нетканого материала. При осуществлении этого способа дополнитель1но вводимый газ выдувается на элементарные.нити из относительно маленьких отверстий, диаметр которых и расстояние У между которыми находятся в соотношении от 1:5 до 1:50. Подводящие газопроводы расположены на различной высоте. Для реализации изобретения необходимо сконструировать подводящие газопроводы в предусмотренных для этого пазах фасонной детали с возможностью поворота на угол ud, . Кроме того подводящие газопроводы в сопле должы иметь возможность смещения в бок на расстояние о. У. Выдуэные отверстия расположены под углами й и плоскости свода нитей. Подача газового потока в сопло должна происходить так,чтобы поверхности скольжения для выходящего воздуха и трение сводов нитей на стенках сопла не причиняли существенного вреда. Соответствующие механические устройства обеспечивают коротко периодическую перемену условий вьадувания в обоих подводящих устройствах. На фиг.1 изображены существенные части установки для получения нетканого материала из элементарных нитей от выхода экструдированных прядильных нитей до раскладки нетканого материала; на фиг.2 - существенные подробности для осуществления идеи изобретения в фасонной детали дутьевого сопла на фиг.3 - разрез А-А на фиг.1 (фасонной детали дутьевого сопла с изображением устройства подачи воздуха, выходные отверстия которого направлены под угпомр и ( к плоскости свода нитей. Устройство представляет собой имеющую преимущество форму исполнения, в особенности относительно устройства подачи газа в известном дутьевом сопле. Из системы 1 прядильных фильер экструдируются своды элементарных нитей . С помощью дутьевого устройства 9 своды нитей направляются в вытяжную зону 3 и посредством дутьевого сопла 7 на отводящую ленту 8 и укладываются т гот в нетканое полотно 10. Внутри фасонных

деталей 4а и 4Ъ расположены подводящие газопроводы 5а и St, оснащенные выдувными отверстиями 6. Подводящие газопроводы 5а и 5Ъ представляют собой трубы, которые вложены с возможностью поворота в соответствующие пазы 11 профиля фасонных деталей 4а и 4. Благодаря подаче дополнительного потока газа с высокой скоростью элементарные нити отклоняются и, благодаря управляющей всасывающей тяге, существенно ускоряются.

Оказывается выгодным выдувать газовой поток из обеих фасонных деталей 4а и 4Ь. Как угол oL к направлению хода нитей, так и углы ( и к плоскости свода нитей, а также положение выдувных отверстий б в обеих нетканое деталях 4а и 4Ь могут варьироваться относительно друг друга, вследствие чего могут быть достигнуты желаемые эффекты в особенности для вытяжных усилий, а также для укладки нитей.

Чтобы выдувные отверстия располагались прямо друг против друга, а через короткий отрезок времени напротив промежутков, все дутьевое устройство с выдувными отверстиями 6 может быть смещено на расстояние d .

Благодаря подаче газа из противостоящих и смещенных друг относительно друга отверстий, или находящихся на различной высоте в сопле,- имеется много возможностей комбинирования для оптимизации основной мысли изобретения.

формула изобретения

1. Способ получения нетканого материала нз элементарных нитей по принципу прядения нитей из раствора или расплава, причем сформированный свод элементарных нитей ускоряется в литьевом сопле и одновременно вытягивается и укладывается в нетканное полотно на перфорированной ленте, отличаю щийс я тем, что экструдированные из системы фильер элементарные нити внутри дутьевого сопла дополнительно к известному вытяжному потоку подвергаются воздействию газа с . одной или с двух сторон, нмекяцего скорость 200-900 м/с, который вдувается под углом i от 5 до 175, предпочтительно под углом 45-105 к направлению хода нитей, общее количество которого составляет 200 м /ч на 1 м рабочей ширины.

2.Способ по П.1, отличающийся тем, что оба газовых поте ка перемещаются вдоль элементарных нитей перпендикулярно к их направлению хода на расстояние d синхронно и/или с различной частотой, и/или элементарные нити подвергаются воздействию различно по времени и месту вследствие пульсации интенсивности.

3.Устройство для проведения способа по П.1 или по пп.1 и 2,о т личающееся тем, что внутри

5 фасонных деталей имеются подводящие газопроводы с вьщувными отверстиями, диаметр которых и расстояние V между которыми находятся в соотношении от 1:5 до 1:50,

Q 4. Устройство поп.З, отличающееся тем, что подводящие газопрюводы расположены на различной высоте.

5. Устройст во поп.З и по пп.Зи 4 , 5 отличающееся тем, подводящие газопроводы выполнены в форме труб и расположены в предусмотренных для них пазах фасонных деталей с возможностью поворота на угол Дс1 0 6. Устройство по пп.З и 5 или по пп.3-5, отличающееся тем, что подводящие газопроводы могут быть смещены в бок в сопле на расстоя ние djy.

f 7. Устройство по пп.З,5 и 6 или по пп.3-5, отличающееся тем, что выдувные отверстия расположены под углами 1Ь плоскости свода нитей.

Авторы

Даты

1982-01-07—Публикация

1977-10-14—Подача