Изобретение относится к химической промышленности, в частности к способам получения нетканого фильтровального материала из расплава полимеров методом аэродинамического формования, и может быть использовано при производстве нетканого фильтровального материала для фильтрования и очистки промышленных стоков химических, гидpометаллургических производств, а также для очистки промышленных газов, и для решения других экологических проблем в различных отраслях промышленности.

Известны два основных направления получения нетканых материалов из полимеров: из раствора или расплава полимеров. Наиболее экологически чистым и безопасным является способ формования из расплавов. Сущность этого способа получения нетканых материалов заключается в непосредственной укладке в холст нитей формуемых аэродинамическим методом из расплава полимеров. При укладке в холст нитей в размягченном состоянии получают сразу готовый нетканый материал с заданными фильтрационными характеристиками, которые зависят от параметров процесса формования и укладки нитей на движущуюся приемную повеpхность (Технология производства нетканых матеpиалов. М. Легкая пром-сть, 1982, с.262).

Для формования нитей расплаву полимера придают форму тонких струек, которые отверждаются при охлаждении. Тонкие полимерные струйки получают продавливанием (экструзией) расплава полимера через отверстие фильеры, при этом тепло от формуемой нити отводится потоком воздуха, истекающего из щелевых или круглых отверстий в направлении экструдируемой нити. Кроме функции охлаждения поток воздуха осуществляет одновременно вытягивание (утонение) нити в пространстве между фильерой и приемной поверхностью. При этом происходит уменьшение диаметра нити от исходного, численно равного диаметру отверстия фильеры, до конечного, измеренного в плоскости приемного устройства. Уменьшение диаметра нити определяется коэффициентом вытяжки, который характеризует относительное утонение нити в процессе формования. Тепловые и скоростные режимы формования нити оказывают решающее влияние на самосвязанную структуру и характеристики нетканых материалов. Так, механические свойства нитей, образующих нетканый материал, зависят от коэффициента вытяжки и степени ориентации макромолекул вдоль оси нити. С ростом ориентации увеличивается прочность и снижается эластичность нити. Ориентация макромолекул создается механическим растяжением нити в размягченном состоянии путем приложения вытягивающего усилия, возникающего при воздействии истекающего потока воздуха на поверхность нити, и чем больше это усилие, тем больше коэффициент вытяжки и степень ориентации макромолекул. Вытягивающее усилие зависит от скорости потока воздуха и угла разворота нити, образованного осью экструдируемой нити и главным направлением истекающего потока воздуха. Минимальное значение усилие приобретает при нулевом угле разворота, когда ось нити совпадает с направлением воздушного потока. С увеличением угла разворота пропорционально возрастает вытягивающее усилие, а следовательно, характеристики нетканого материала улучшаются. Таким образом, увеличение угла разворота нити при механическом растяжении (утонении) ее в размягченном состоянии и фиксирование отверждением напряженного полимера является главной проблемой повышения качества нетканого материала. Необходимо отметить, что нити в материале при формовании холстов с использованием известных операций и приемов находятся в ненапряженном состоянии, и обычно распределены в плоскости холста хаотично, так как в пространстве между фильерой и движущийся поверхностью известными способами не предусмотрена операция ориентирования самой нити в потоке истекающего воздуха. В момент укладки в холст, нити размягчены настолько, что возможно образование между ними в местах контакта склеек за счет аутогезии. В этих условиях и образуется нетканый материал по известным способам, но нити в таком материале расположены по площади хаотично и анизотропны, что снижает качество фильтровального материала, и не позволяет организовать определенную упорядоченную структуру, при которой фильтровальный материал обладал бы глубинным эффектом фильтрования, т.е. когда происходит задержание твердых частиц по толщине материала пропорционально их крупности.

Практически структуру нитей и самого нетканого материала регулируют выбором температуры и скорости движения потока воздуха, который подается под давлением, подхватывает формуемые нити на выходе из фильеры и переносит их к приемному устройству.

Известен способ получения нетканого материала из расплава полимеров, при котором экструдируют полимер через фильеру, охлаждают полученные струи расплава газожидкостной средой, вытягивают нити потоком сжатого воздуха, который подают в дутьевое устройство эжекторного типа с пульсирующим давлением, и вытянутые нити укладывают в холст на приемную поверхность.

Недостатком известного способа являются значительные энергетические затраты на операцию вытягивания (утонения) нити, так как для обеспечения требуемого коэффициента вытяжки необходимо применение в дутьевом устройстве высокоскоростного потока воздуха, скорость истечения которого в рассматриваемом способе устанавливается в пределах 250-600 м/с, что соответствует надкритическому режиму истечения воздуха и требует применения давления сжатого воздуха, большем, чем давление окружающей среды (атмосферы) в 3-5 раз. Применение такого давления воздуха приводит к повышенной турбулизации потока, что снижает устойчивость нити в пространстве между дутьевым устройством и приемной поверхность и приводит к снижению ориентированности нити в пространстве. Угол разворота нити на выходе из дутьевого устройства не превышает 5о, что снижает коэффициент полезного действия дутьевого устройства, та как часть потока воздуха непроизводительно расходуется и истекает в атмосферу. Укладка нитей под воздействием высокоскоростного потока в надкритическом режиме истечения с пульсирующим давлением приводит к хаотическому расположению нитей по площади формуемого холста, чем вызвано снижение качества материала за счет увеличения неоднородности характеристик фильтровального материала. Отмеченные недостатки снижают эффективность процесса и качество нетканого фильтровального материала.

Известен также способ получения нетканого материала, при котором экструдируют полимерный материал с последующим его утонением с помощью высокоскоростного воздушного потока, подаваемого под давлением, превышающим атмосферное в 2,5-5 раз, в наконечники имеющих плоские сопла для истечения плоской струи потока воздуха, который подается в направлении экструдируемой нити. При этом утонение производится не менее чем двумя плоскими струями воздушного потока, которые направляют для увеличения угла разворота нити под острыми углами к оси экструдируемой нити, причем линия пересечения плоскостей газовых струй смещена по отношению к оси нити на расстояние, соответствующее толщине экструдируемой нити. Углы наклона плоскостей газовых струй к оси экструдируемой нити находятся в пределах 5-45о.

Недостатками известного способа, взятого за прототип, является использование высокоскоростного потока воздуха, и для обеспечения требуемого коэффициента вытяжки, необходимо подавать его под давлением 0,25-0,45 МПа, что соответствует неэффективному надкритическому режиму истечения. Рассматриваемый способ не позволяет достичь большого угла разворота нити, составляющий в данном случае 5-45о при утонении нити. Воздействие на нить двух потоков воздуха после линии их пересечения приводит к хаотическому; неориентированному движению нити в пространстве между фильерой и приемным устройством, и как следствие, к образованию неоднородной структуры нетканого материала.

Отмеченные недостатки снижают эффективность процесса формования и качество нетканого фильтровального материала.

Цель изобретения устранение отмеченных недостатков и повышение эффективности процесса формования и качества нетканого фильтровального материала.

Поставленная цель достигается тем, что в способе, согласно изобретению, охлаждение и вытягивание мононити производят закрученным потоком воздуха, который предварительно закручивают вокруг оси экструдируемой мононити в конической камере при давлении, превышающим давление воздуха вне камеры в 1,2-1,9 раза, а перед укладкой на приемную поверхность полимерную мононить ориентируют в пространстве между фильерой и приемной поверхностью в виде спирали, кольца которой послойно укладывают на приемной поверхности в холст со смещением их в каждом и последующих слоях относительно друг друга на одинаковые расстояния при температуре, достаточной для образования аутогезионной склейки в местах пересечений колец ориентированной мононити, а во время укладки в слои кольца спирали смещают на половину их диаметра.

Применение в предлагаемом способе новых существенных признаков, а именно "охлаждение и вытягивание производится закрученной струей потока воздуха", который предварительно закручивают в конической камере при давлении, превышающим давление воздуха вне камеры в 1,2-1,9 раза "позволяют, в отличие от аналогов и прототипа развернуть экструдируемую нить в зоне, прилегающей к плоскости выходного отверстия на максимальный угол. Угол разворота нити по отношению к главному направлению истекающего и вращающегося потока воздуха (являющегося его осью) становится максимальным и равным 90о, чем обеспечивается более полное использование энергии истекающего потока воздуха. На развернутую до 90о нить оказывает воздействие не только динамический напор за счет коэффициента трения воздуха об поверхность нити, но и статический напор за счет поперечного обдува нити, чем сокращается время отвода тепла от ее поверхности и увеличивается коэффициент вытяжки. При вращении струи потока воздуха на нить оказывают действие центробежные силы, которые производят дополнительное утонение ее за счет движения нити к периферии потока, увеличивая тем самым коэффициент вытяжки. Закрученная струя и центробежные силы в совокупности ориентируют также нить в пространстве между фильерой и приемной поверхностью с образованием устойчивых колец в спирали.

Использование эффекта разворота твердых тел и перемещение их к периферии вращающего потока широко применяется в технике, например: в гидроциклонах (Родионов А.И. Техника защиты окружающей среды. М. Химия, 1989, с.215), однако применение его для формования нетканых материалов применено впервые. Использование давления воздуха при закручивании потока в конической камере, превышающим давление воздуха вне камеры в 1,2-1,9 раза соответствует подкритическому режиму истечения, при котором давление в устье отверстия конического корпуса, через которое происходит истечение воздуха, равно давлению окружающей среды, т.е. атмосферному), поэтому создаются оптимальные режимы отвода тепла от экструдируемой нити. Подкритический режим является наиболее выгодным для закрученного потока воздуха и организуется в большинстве случаев при отношении атмосферного давления к давлению сжатого воздуха меньшем или равным 0,528 (Герц Е.В. Расчет пневмоприводов. М. Машиностроение, 1975, с.33).

Ориентирование нити в пространстве перед укладкой ее на приемную поверхность в виде колец, которые послойно укладываются в холст, позволяет исключить хаотическое расположение нитей в холсте и организовать однородную структуру материала с равномерными по площади характеристиками фильтровального материала.

Изложенное выше позволяет снизить энергетические затраты процесса формования, повысить качество нетканого фильтровального материала. Указанными свойствами, обусловленными отличительными признаками, не обладают известные технические решения, что позволяет считать данное техническое решение обладающим существенными отличиями. Кроме того, подобная взаимосвязь отличительных признаков, позволяющих достичь поставленной цели в известных технических решениях не обнаружена. Таким образом одновременное использование в предложенном способе закрученной струи потока воздуха, который предварительно закручивают в конической камере при давлении, превышающем давление воздуха вне камеры в 1,2-1,9 раза и ориентирование нити перед укладкой на приемную поверхность в виде колец, которые укладывают послойно в холст, и конструктивно примененных по-новому указанным выше образом, приводит к достижению нового положительного эффекта, который не может быть достигнут известными способами.

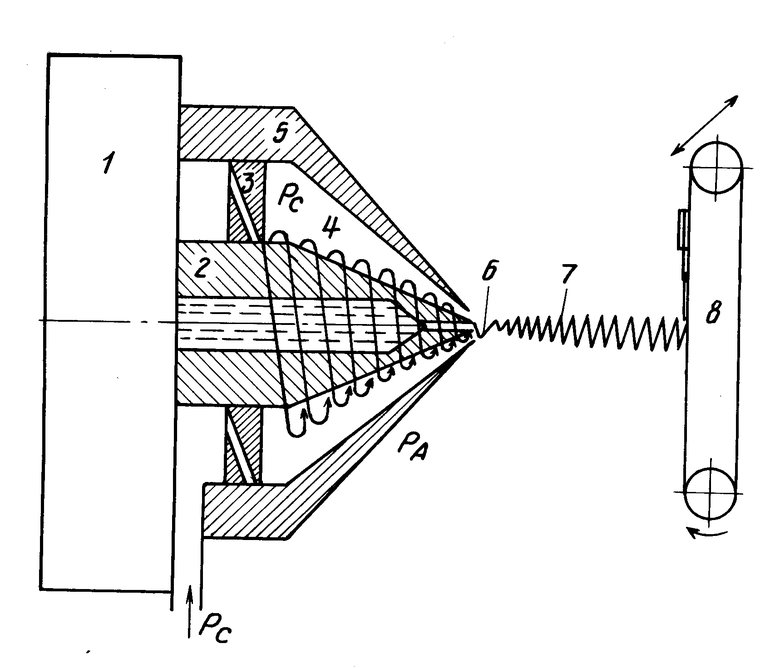

На чертеже изображено устройство для реализации предложенного способа.

Полимерный материал подается к экструдеру 1, имеющему конусную фильеру 2. Воздушный поток подается через завихритель 3 в коническую камеру 4, образованную конусной фильерой 2 и охватывающим ее коническим корпусом 5. Полимер нагрев до температуры 250-350оС, что выше температуры плавления экструдируемого полимера (в частности полипропилена). Горячая расплавленная струя полимера 6 выходит из фильеры 2, где она подхватывается вращающейся струей 7 потока воздуха, который предварительно закручивается в конической камере 4. Под воздействием закрученного потока воздуха, истекающего из камеры 4, экструдируемая струя полимера охлаждается и разворачивается до 90о, после чего кристаллизуется и формуется в нить. Закрученная струя воздуха за счет центробежных сил ориентирует нить в кольца спирали, которые после вытягивания с коэффициентом вытяжки более 500, послойно укладываются на приемную поверхность 8. Приемная поверхность имеет возможность продольного и поперечного перемещений, что позволяет регулировать толщину холста и поверхностную плотность материала. При попадании нити в виде колец на приемную поверхность, она сплавляется в точках пересечений, что повышает прочность нетканого фильтровального материала. Проверка в лабораторных условиях показала, что при подаче потока воздуха в коническую камеру при давлении меньше атмосферного в 1,2 раза, коэффициент вытяжки становится меньшим 500. В результате образуются "грубые" нити в материале с конечным диаметром 100-150 мкм. При подаче потока воздуха при давлении большем, чем атмосферное давление в 1,9 раза происходит обрыв нити, ориентированной в виде колец, устанавливается значительная турбулизация, происходит нарушение устойчивости колец в спирали. Вследствие этого увеличиваются энергетические затраты процесса формования и неоднородность фильтрационных характеристик по площади холста.

П р и м е р 1. Из шнекового экструдера 1 через фильеру 2, имеющую круглое выходное отверстие 0,9 мм, экструдировали расплав полипропилена с температурой на выходе из фильеры 2 300-320оС в виде струй расплава 6. Расход полипропилена марки 21020 установлен постоянным и составлял 1,2 кг/ч. Сжатый воздух подавался в коническую камеру с избыточным давлением 0,09 МПа и закручивался при помощи завихрителя. Отношение давления потока воздуха к атмосферному составило 1,9.

В результате был получен нетканый фильтровальный материал с тонкими волокнами, уложенных в виде колец в холст. Средний диаметр волокон составит 1,5 мкм. Коэффициент вытяжки составил 600, а коэффициент однородности характеристик, определяемый по соотношению проницаемости, измеренных в различных участках по площади холста, был равен 0,999, что свидетельствует о высоком качестве материала.

П р и м е р 2. Способ был воспроизведен с режимами, указанными в вышеприведенном примере. Однако давление потока воздуха было уменьшено до 0,02 МПа, что больше атмосферного в 1,2 раза. В результате был получен нетканый фильтровальный материал со средним диаметром волокон 10 мкм, коэффициент вытяжки был около 100. Однако коэффициент однородности характеристик составил 0,99, что также свидетельствует об удовлетворительном качестве нетканого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОЙ СЕТКИ ИЗ РАСПЛАВА ПОЛИМЕРА | 1991 |

|

RU2010897C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРОВ | 1991 |

|

RU2061129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБИННЫХ ФИЛЬТРОВАЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2010717C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРОВ | 1991 |

|

RU2005817C1 |

| Головка для формования фильтровальных элементов | 1991 |

|

SU1804495A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1991 |

|

RU2039137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБИННЫХ ФИЛЬТРОВАЛЬНЫХ ЭЛЕМЕНТОВ ИЗ СИНТЕТИЧЕСКИХ МИКРОВОЛОКОН | 1999 |

|

RU2159662C1 |

| ПРЯДИЛЬНАЯ ГОЛОВКА ДЛЯ ПРОИЗВОДСТВА ВОЛОКОН ИЗ РАСПЛАВА ПОЛИМЕРОВ | 1991 |

|

RU2008375C1 |

| Способ управления процессом формования профилированных нитей из расплава полимера | 1985 |

|

SU1403684A1 |

Использование: в химической промышленности, для производства нетканых материалов из синтетических волокон, формуемых аэродинамическим способом из расплава полимера. Способ позволяет повысить эффективность формования и качество фильтровального материала. Сущность изобретения: способ предусматривает экструзию полимера через конусную фильеру, затем нити закрученной струи потока воздуха, который предварительно закручивают в конической камере при давлении, превышающем давление вне камеры в 1,2 1,9 раза, ориентируют в пространстве в виде колец, которые послойно укладывают на приемной поверхности, имеющей возможность возвратно-поступательного движения. 1 з.п.ф-лы, 1 ил.

| Патент США N 3787265, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-08-20—Публикация

1991-08-29—Подача