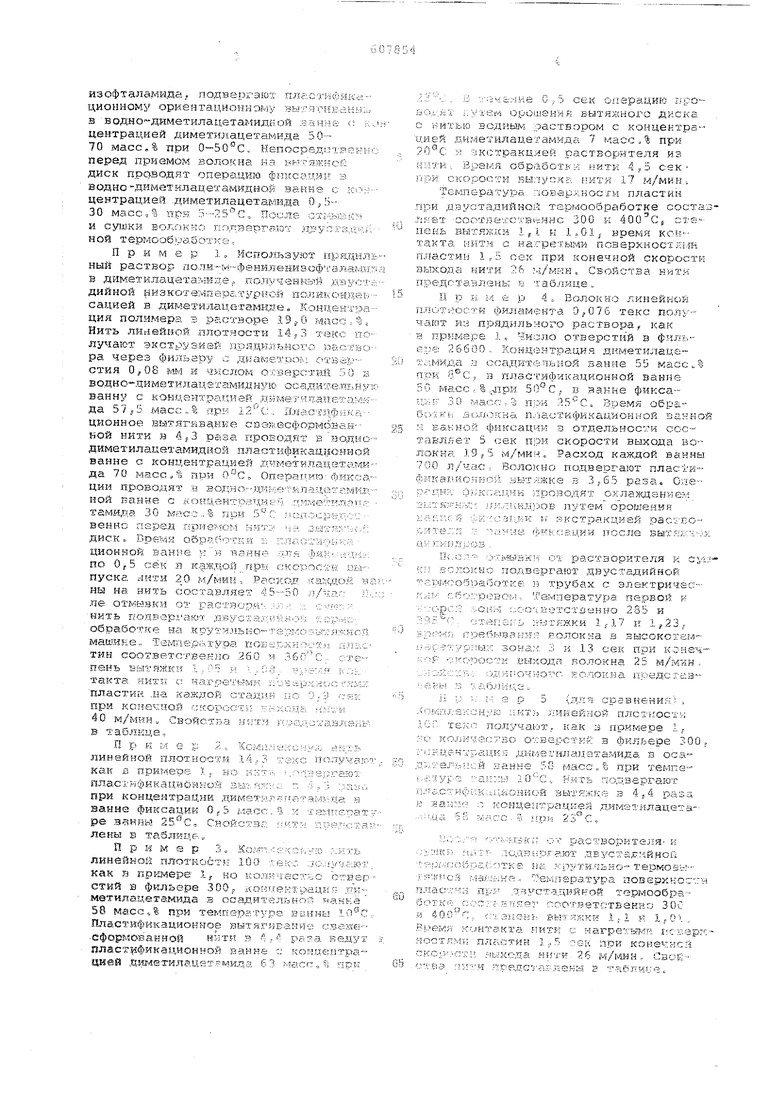

(54) СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ ВОЛОКОН ИЗ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ изофталамида, подвергают пластифика™ ционному ориентационному вытягиванию в водно-диметилацетамидной ванне с ко центрацией диметилацетамида 50- 70 масс.% при . Непосредственно перед приемом волокна на вытяжной диск проводят операцию фиксации в водно-диметилацетамидной ванне с центрацией диметилацетамила О,530 масс,% при 5--25 С. После отмыэки и сушки волокно подвергают цруста дкй ной термообработке. Пример 1. Используют прядиль ный раствор поли-м-фенилениэофталамид в диметилацетамиде, полученный двуста дийной низкотемпературной поликонденсацией в димeтилaцeтa 5идe, Концентрация полимера в растворе 19,0 масс.%, Нить линейной плотности 14,3 такс получают экструзией прядильного раствора через фильеру с диаметром отверстия 0,08 мм и числом отверстий 50 з водно-диметилацетамидную осадит-ельную ванну с концентрацией диметилацетамида 57,5 масс,% при 12°С, Пластификационное вытягива.ние свежесформованкой нити в 4,3 раза проводя вводнодиметилацетамидной пластификационной ванне с концентрацией диметилацетамида 70 масс.% при . Операцию: фиксации проводят в водно-диметилацетамидной ванне с концентрацией диметилацетамида 30 масс.% при 5°С непосредственно перед приемом нити на вытяжной диск. Время о&работ си в пластиф1ка ционной ванне ванне для фиксации по 0,5 сёк в при скорости выпуска нити 20 м/мин. Расход каждой ва ны на нить составляет 45-50 л/час., По ле отмывки от растворителя, к сушки нить подвергают двустадийной термстобработке на крутильно-термовытяжной машине Температура поверхности плас™ тин соответственно 260 и 360®Сj, степень вытяжки 1,05 и 1,08, эремя контакта нити с нагретыми поверхностями пластин .на каждой стадии по О.Э сек при конечной скорости выхода, нити 40 м/мин. Свойства нити представлены в таблице. Пример 2с Комплексную нить линейной плотности 14,3 такс получают как в примере 1, но нить г одве{згают .пластификацибнной вытяжке в 4.,5 раза при концентрации диметилацетамида в ванне фиксации 0,5 масс.% и те14перату рв ванны , Свойства нити представ лены в таблице, Пример 3. Коьстлекскую нить линейной плотнобти 100 текс получают как в примере 1, но количество отвер стий в фильере 300, концентрация ди-; матилацетамида в осадительной ванне 58 при температуре ванны 10®С Пластификационное вытягивание свеже™ сформованной нити в 4,4 раза ведут пласт зфикационной ванне с концентрацией диметилацетамида 63 масс.% при В течение 0,5 сек операцию проодят путам орошения вытяжного диска нитью водным раствором с концентраией диметилацетамида 7 масс.% при 20°С и экстракцией растворителя из нити. Время обработки нити 4,5 секри скорости выпуска нити 17 м/мин.. Температура поверхности пластин ри двустадийной термообработке составяет соответственно 300 и , степень вытяжки 1,1 и 1,01, время кон такта нити с нагретыми поверхностями пластин 1,5 сек при конечной скорости выхода нити 26 м/мин. Свойства нити представлены в таблице. Пример 4, Волокно линейной плотности филамента 0,076 текс получают из прядильного раствора, как в примере 1. Число отверстий в фильере 26600. Концентрация диметилацетамида в осадительной ванне 55 масс.% при 8°С, в пластификационной ванне 50 масс.%опри 50°С, в ванне фиксации 30 масс о % при 25°С. Время обработки волокна пластификационной ванной И ванной фиксации в отдельности составляет 5 сек при скорости выхода волокна 19,5 м/мин. Расход каждой ванны 700 л/час. Волокно подвергают.пластификационной вытяжке в 3,65 раза. Операцию фиксации проводят охлаждением вытяжных цилиндров путем орошения ванной фиксации и экстракцией растворителя в ванне фиксации после вытяжных цилиндров После отмывки от растворителя и cyiuки волокно подвергают двустадийной термообработке в трубах с электрическим обогревом. Температура первой и второй зоны соответственно 285 и 395 Of, степень вытяжки 1,17 и 1,23, время пребывания волокна в высокотемпературных зонах 3 и 13 сек при конечной скорости выхода.волокна 25 м/мян. Свойства одиночного волокна представлены в таблице. Пример 5 (для сравнения). Комплексн то нить линейной плотности 100 текс получают, как в примере 1, но количество отверстий в фильере 300, концентрация диметилацетамида в осадительной ванне 58 масс.% при температуре ванны 10®С. Нить подвергают пластификационной вытяжк.е в 4,4 раза в ванне с концентрацией диметилацетаМ1еда 68 масс.% при 23°С. После отмвшкк от растворителя- и сушки нить подвергают двустёодийцой термообработке на крутильно-термовытяжной машине. Температура поверхности пластин при двустадийной теЕФ ообра™ ботке составляет йоответственно 300 и 400-Cf степень вытяжки 1,1 и 1,01 о Время контакта нити с нагретыми поверхностями пластин 1р5 сек при конечной скорости выхола нити 26 м/мин. Свой™ :ства нити прбадставлены в таблице.

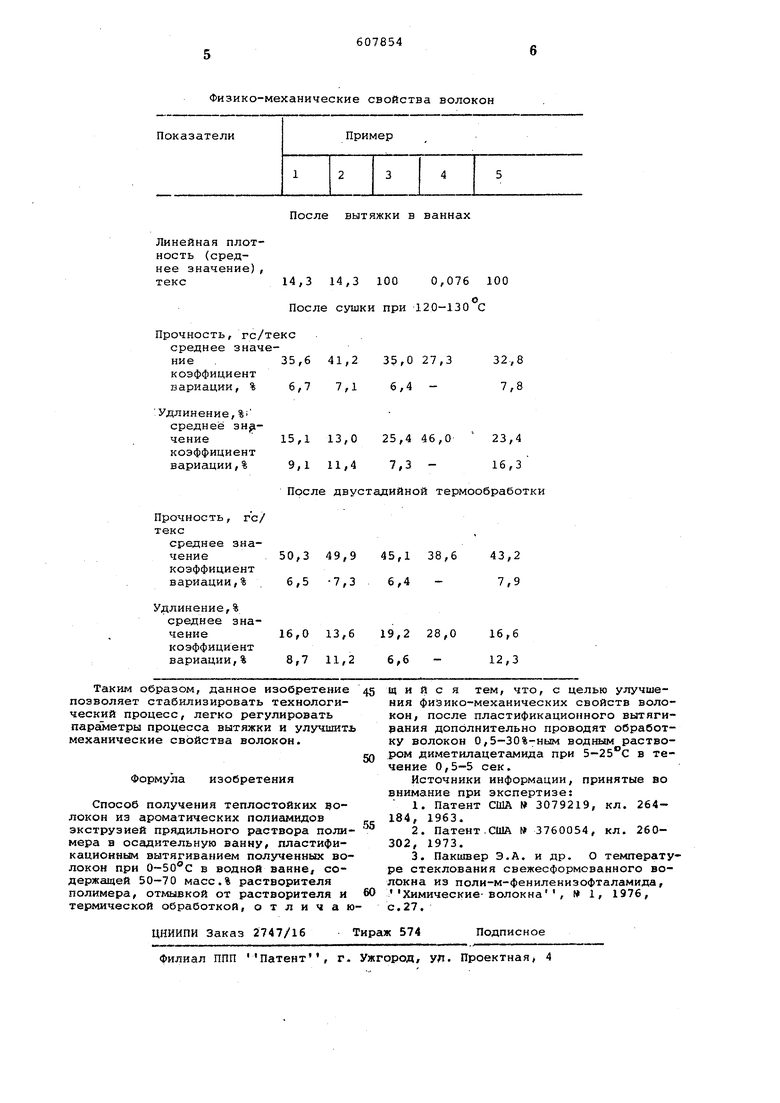

Физико-механические свойства волокон

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ ВОЛОКОН ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1980 |

|

SU896946A1 |

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2005 |

|

RU2277139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ НИТЕЙ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ТЕРМИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1993 |

|

RU2042752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ НИТИ | 2023 |

|

RU2805062C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМО-, ОГНЕСТОЙКАЯ ПОЛИИМИДНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2687417C1 |

После вытяжки в ваннах

14,3 14,3 100

После сушки при 120-130 С

0,076 100

Авторы

Даты

1978-05-25—Публикация

1976-05-14—Подача