(54) РОТОРНЫЙ ПЛЕНОЧШЛЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный пленочный аппарат | 1980 |

|

SU938892A2 |

| Вертикальный роторный пленочно- РАСпылиТЕльНый АппАРАТ | 1979 |

|

SU818586A1 |

| ПЛЕНОЧНЫЙ АППАРАТ | 2007 |

|

RU2324517C1 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| Пленочный роторный аппарат | 1978 |

|

SU814379A1 |

| Роторный пленочно-распылительный аппарат | 1979 |

|

SU935058A1 |

| Роторный пленочный аппарат | 1979 |

|

SU965438A1 |

| ЦЕНТРОБЕЖНЫЙ МАССООБМЕННЫЙ АППАРАТ ДЛЯ СИСТЕМ "ЖИДКОСТЬ - ЖИДКОСТЬ" | 2017 |

|

RU2663038C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 1990 |

|

RU2078622C1 |

| РОТОРНЫЙ СЕКЦИОННЫЙ ИСПАРИТЕЛЬ | 1995 |

|

RU2108840C1 |

1

Изобретение относится к устройствам для проведения тепло- и массо- . , обменных процессов в пленке, подвергаемой циклическому распьшению для получения развитой поверхности контакта фаз, и может быть использовано в пищевой, химической, микробиологической и смежных отраслях промышленности для проведения процессов. сушки, выпаривания, дистилляции, в качестве химических реакторов, например, при жидкофазном каталитическом окислении пара-ксилола кислородом воздуха.

По основному авт. св. 793552 известен роторный пленочньа аппарат, содержащий вертикальную камеру, образованную двумя параллельно распо1|оженными цилиндрическими поверх эстями, роторы установлены соосно соответствующим цилиндрическим поверхностям камеры, теплообменные рубашки, патрубки для подвода и отвода обрабатываемого продукта и теплоносителя, отсоса вьаделяющихся паров 1 .

В этом аппарате интенсивность процессов тепло- и массообмена увеличена в 2-3 раза по сравнению с роторными пленочными аппаратами типа Лува, Самбай вследствие резкого увеличения непрерывного и радикального обновления поверхности контакта фаз при распылении пленки скребками и преобразовании факела распыла вновь в пленку. В роторном пленочном аппарате не предусмотрена возможность подвода газообразной технологической среды, что не позво10ляет интенсифицировать процесс тепло- и массообмена путем увеличения межфазной турбулентности, сужает область применения аппарата.

Целью изобретения является интенсификация процессов тепло- и массообмена за счет увеличения межфазной турбулентности и поверхности контакта фаз.

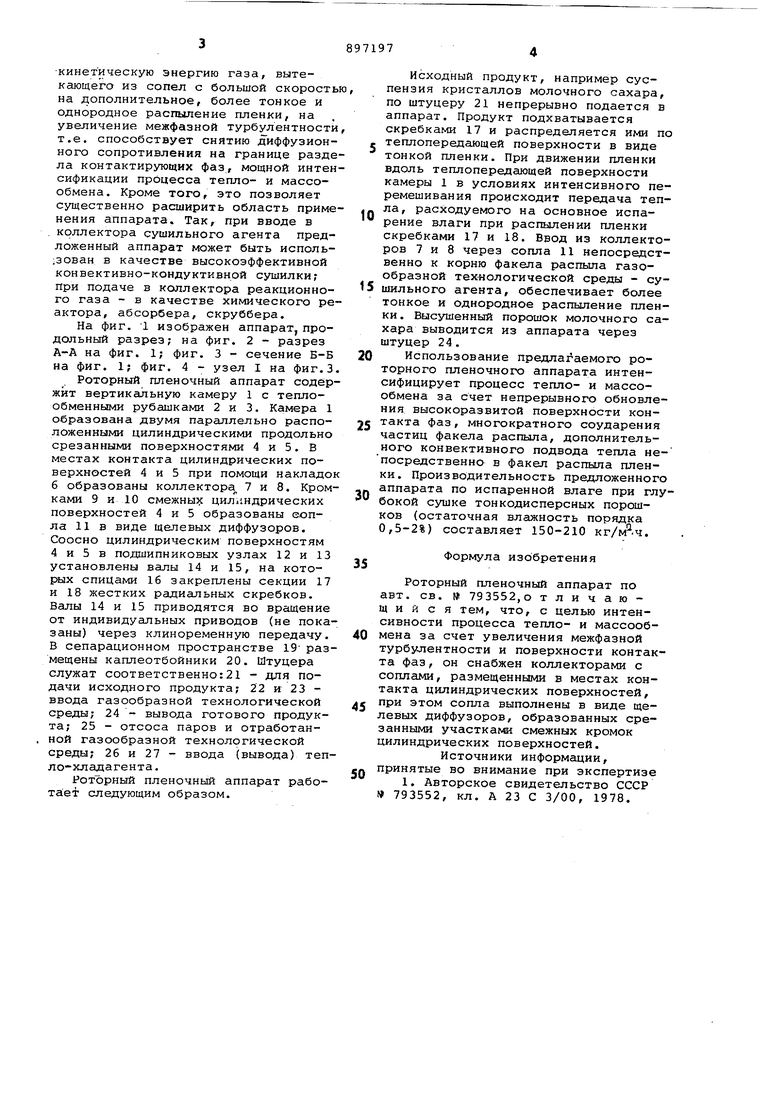

Это достигается тем, что роторно20пленочный аппарат снабжен коллекторами и соплами, размещенными в местах контакта цилиндрических поверхностей, при этом сопла выполнены в виде щепевьлх диффузоров, образован25ных срезанными участками смежных кромок цилиндрических поверхностей.

Такое выполнение коллекторов и сопел для ввода газообразной технологической среды позволяет с максимальной эффективностью использовать

кинетическую энергию газа, вытекающего из сопел с большой скоростью, на дополнительное, более тонкое и однородное распыление пленки, на увеличение межфазной турбулентности, т.е. способствует снятию диффузионного сопротивления на границе раздела контактирующих фаз, мощной интенсификации процесса тепло- и массообмена. Кроме того, это позволяет существенно расширить область применения аппарата. Так, при вводе в коллектора сушильного агента предложенный аппарат может быть использован в качестве высокоэффективной конвективно-кондуктивной сушилки; При подаче в коллектора реакционного газа - в качестве химического реактора, абсорбера, скруббера.

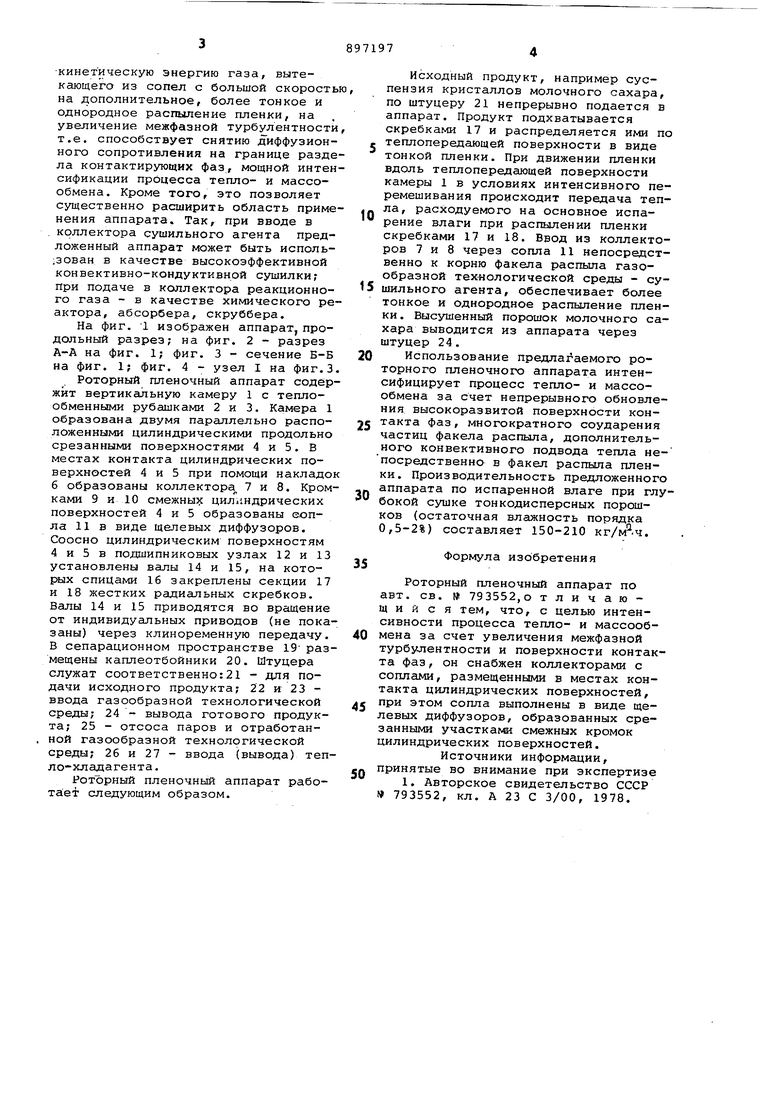

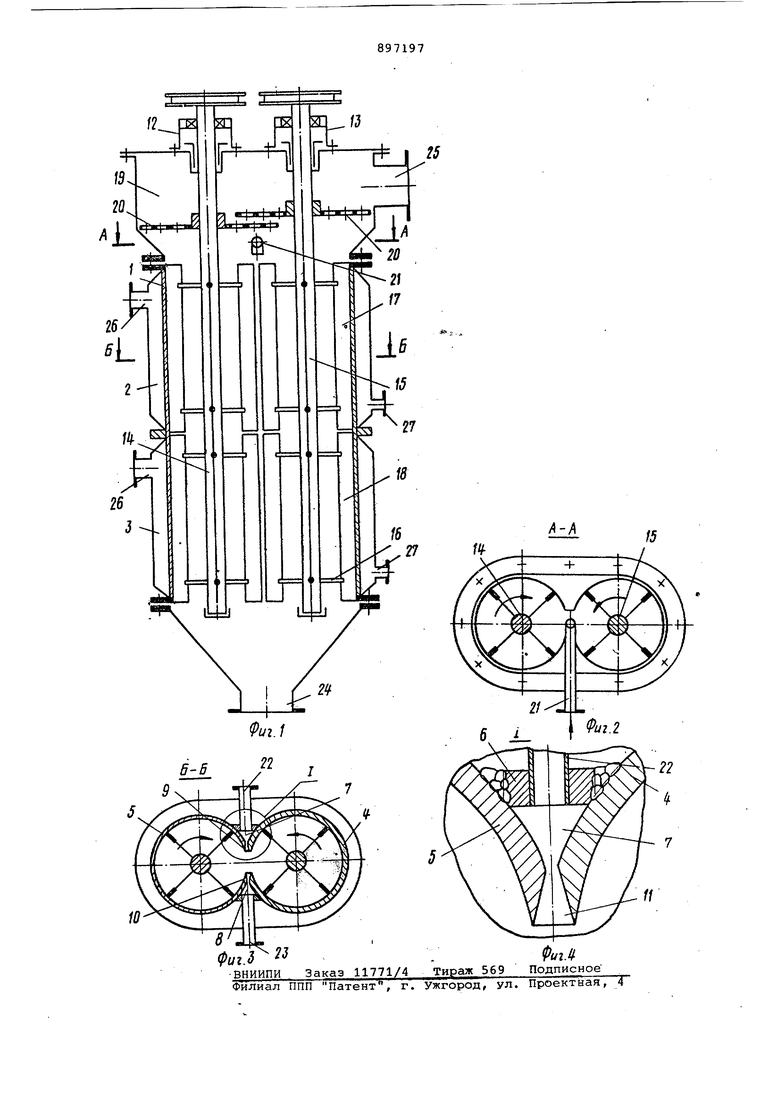

На фиг. 1 изображен аппарат, проольный разрез; на фиг. 2 - разрез А-А на фиг. 1; фиг. 3 - сечение Б-Б на фиг. 1; фиг. 4 - узел I на фиг.З.

Роторный пленочный аппарат содерит вертикальную камеру 1 с теплообменными рубашками 2 и 3. Камера 1 образована двумя параллельно распооженными цилиндрическими продольно срезанными поверхностями 4 и 5. В местах контакта цилиндрических поверхностей 4 и 5 при помощи накладок б образованы коллектора 7 и 8. Кромками 9 и 10 смежных цил индрических поверхностей 4 и 5 образованы еопа 11 в виде щелевых диффузоров. Соосно цилиндрическим поверхностям 4 и 5 в подшипниковых узлах 12 и 13 установлены валы 14 и 15, на которых спицами 16 закреплены секции 17 и 18 жестких радиальных скребков. Валы 14 и 15 приводятся во вращение от индивидуальных приводов (не показаны) через клиноременную передачу. В сепарационном пространстве 19 размещены каплеотбойники 20. Штуцера служат соответственно:21 - для поачи исходного продукта; 22 и 23 ввода газообразной технологической среды; 24 - вывода готового продукта; 25 - отсоса паров и отработанной газообразной технологической среды; 26 и 27 - ввода (вывода) тепло-хладагента.

Роторный пленочный аппарат работает следующим образом.

Исходный продукт, например суспензия кристаллов молочного сахара, по штуцеру 21 непрерывно подается в аппарат. Продукт подхватывается скребками 17 и распределяется ими по теплопередающей поверхности в виде тонкой пленки. При движении пленки вдоль теплопередающей поверхности камеры 1 в условиях интенсивного перемешивания происходит передача тепла, расходуемого на основное испарение влаги при распылении пленки скребками 17 и 18. Ввод из коллекторов 7 и 8 через сопла 11 непосредственно к корню факела распыла газообразной тех-нологической среды - сушильного агента, обеспечивает более тонкое и однородное распьшение пленки. Высушенный порошок молочного сахара выводится из аппарата через штуцер 24.

Использование предлагаемого роторного пленочного аппарата интенсифицирует процесс тепло- и массообмена за счет непрерывного обновления высокоразвитой поверхности контакта фаз, многократного соударения частиц факела распыла, дополнительного конвективного подвода тепла непосредственно в факел распыла пленки. Производительность предложенного аппарата по испаренной влаге при глубокой сушке тонкодисперсных порошков (остаточная влажность порядка 0,5-2%) составляет 150-210 кг/мЯч.

Формула изобретения

Роторный пленочный аппарат по авт. св. 793552,0 т л и ч а ю щ и и с я тем, что, с целью интенсивности процесса тепло- и массообмена за счет увеличения межфазной турбулентности и поверхности контакта фаз, он снабжен коллекторами с соплами, размещенны ми в местах контакта цилиндрических поверхностей, при этом сопла выполнены в виде щелевых диффузоров, образованных срезанными участка1«1 смежных кромок цилиндрических поверхностей.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1979-12-14—Подача