I

Изобретение относится к металлургии, а именно к изложницам для разливки стали. :

Известна разъемная изложниц, содержащая внешний корпус и внутреннюю оболочку, размещенные друг относительно друга с зазором 1.

Наиболее близкой к предлагаемой является изложница, состоящая .из внутренней вставки из стали, размещенной во внешнем корпусе из чугуна 2 .

Вследствие значительной разност-и температур в сечении изложницы увеличивающейся из-за ограниченной толщины стального слоя, наличия поверхности раздела и связанного с.этим дополнительного перепада температур иразличия в коэффициентах линейного расширения при эксплуатации двух,алойных изложниц возникают существенные термические напряжения, Поскольт ку меры по снижению напряжений не предусмотрены, эти напряжения приво дят к короблению стальной вставки или к трещинам в корпусе,.что снижает эксплуатационную стойкость изложниц..

Цель изобретения - повышение срока службы изложниц.

Поставленная цель достигается тем, что в изложнице, содержащей многогранную внутреннюю вставку из етали и наружный корпус из чугуна, на внутренней поверхности наружного корпуса на участках граней, примыкающих к углам, по всей их высотевыполнены выемки-компенсационные зазоры, ширина которых равна 0,0,009 ширине грани вставки, а их протяженность в поперечном сечении от угла к центру грани - 3,0-4,5 толщины стенки внутренней .вставки, а соотношение толщин стенок упомянутых вставки и корпуса - 0,5-0,9.

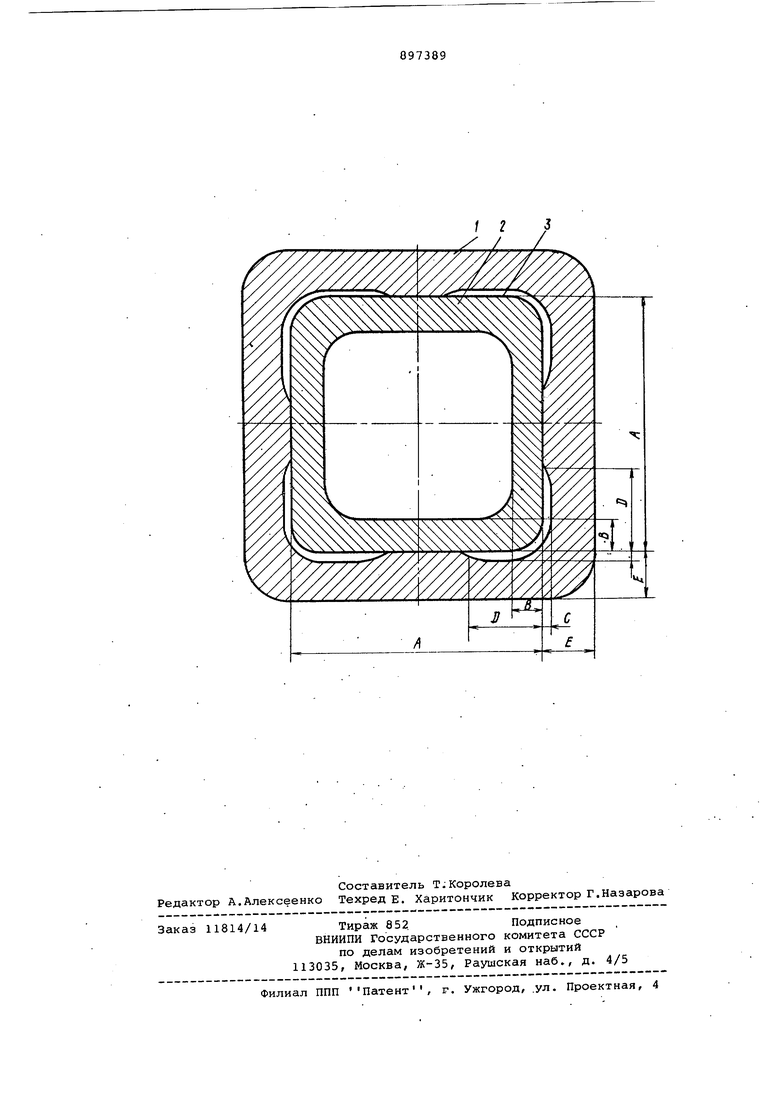

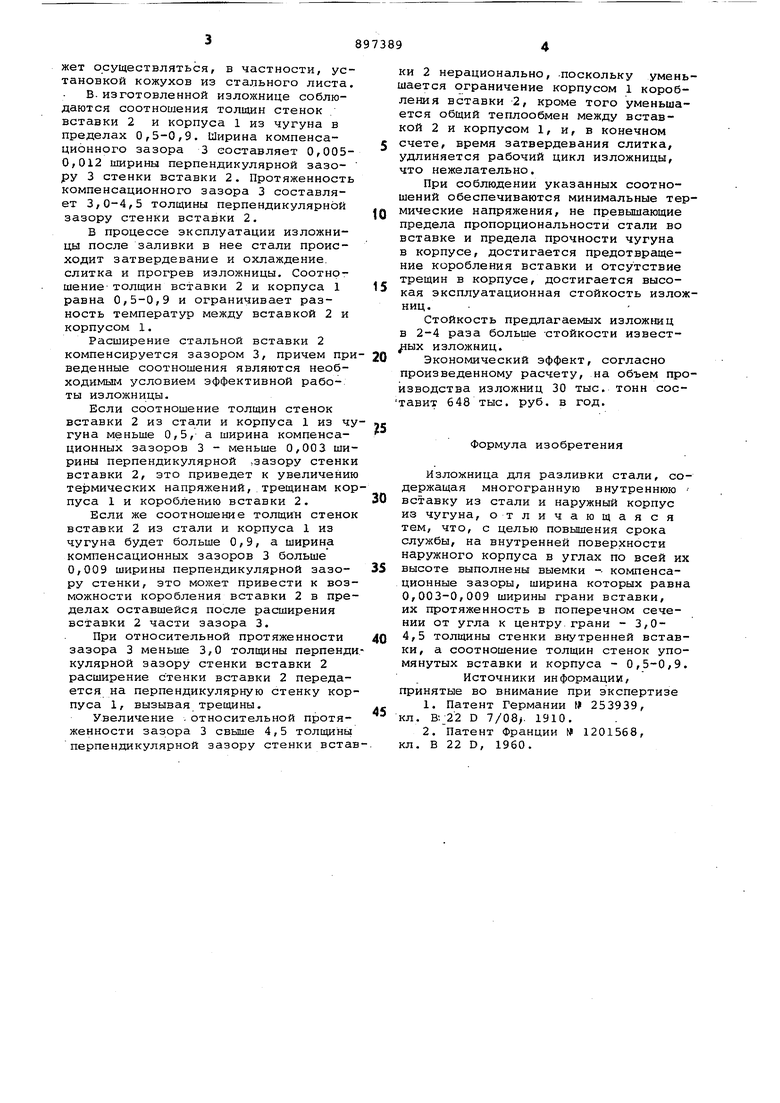

Па чертеже изображена изложница, разрез. .

Изложница состоит из корпуса 1, вставки 2, в углах между которыми

20 выполнены компенсационные зазоры 3, при этом А - ширина грани вставки, ,В - толщина стенки вставки, С - ши1рина компенсационного зазора, D протяженность компенсационного зазора, Е - толщина стенки.-корпуса.

Изложницу получают заливкой чугу. на в форму с предварительно установленной вставкой 2. Образование полости компенсационного зазора 3 может осуществляться, в частности, установкой кожухов из стального листа.

В.изготовленной изложнице соблюдаются соотноидения толщин стенок вставки 2 и корпуса 1 из чугуна в пределах 0,5-0,9. Ширина компенсационного зазора 3 составляет 0,0050,012 ширины перпендикулярной зазору 3 стенки вставки 2. Протяженность компенсационного зазора 3 составляет 3,0-4,5 толщины перпендикулярной зазору стенки вставки 2.

В процессе эксплуатации изложницы после заливки в нее стали происходит затвердевание и охлаждение, слитка и прогрев изложницы. Соотношение- толщин вставки 2 и корпуса 1 равна 0,5-0,9 и ограничивает разность температур между вставкой 2 и корпусом 1.

Расширение стальной вставки 2 компенсируется зазором 3, причем приведенные соотношения являются необходимьпл условием эффективной работы изложницы.

Бели соотношение толщин стенок вставки 2 из стали и корпуса 1 из чугуна меньше 0,5, а ширина компенсационных зазоров 3 - меньше 0,003 ширины перпендикулярной -зазору стенки вставки 2, это приведет к увеличению термических напряжений, трещинам корпуса 1 и короблению вставки 2.

Если же соотношение толщин стенок вставки 2 из стали и корпуса 1 из чугуна будет больше 0,9, а ширина компенсационных зазоров 3 больше 0,009 ширины перпендикулярной зазору стенки, это может привести к возможности коробления вставки 2 в пределах оставшейся после расширения вставки 2 части зазора 3.

При относительной протяженности зазора 3 меньше 3,0 толщины перпендикулярной зазору стенки вставки 2 расширение стенки вставки 2 передается на перпендикулярную стенку корпуса 1, вызывая трещины.

Увеличение .относительной протяженности зазора 3 свыше 4,5 толщины перпендикулярной зазору стенки вставки 2 нерационально, поскольку уменьшается ограничение корпусом 1 коробления вставки 2, кроме того уменьшается общий теплообмен между вставкой 2 и корпусом 1, и, в конечном 5 счете, время затвердевания слитка, удлиняется рабочий цикл изложницы, что нежелательно.

При соблюдении указанных соотношений обеспечиваются минимальные терg мические напряжения, не превышающие предела пропорциональности стали во вставке и предела прочности чугуна в корпусе, достигается предотвращение коробления вставки и отсутствие

трещин в корпусе, достигается высокая эксплуатационная стойкость изложниц.

Стойкость предлагаемых изложниц в 2-4 раза больше -стойкости извест ыx изложниц.

0 Экономический эффект, согласно

произведенному расчету, на объем производства изложниц 30 тыс. тонн составит 648 тыс. руб. в год.

Формула изобретения

Изложница для разливки стали, содержащая многогранную внутреннюю

0 вставку из стали и наружный корпус из чугуна, отличающаяся тем, что, с целью повышения срока службы, на внутренней поверхности наружного корпуса в углах по всей их

5 высоте выполнены выемки - компенсационные зазоры, ширина которых равна 0,003-0,009 ширины грани вставки, их протяженность в поперечном сечении от угла к центру грани - 3,0Q 4,5 толщины стенки внутренней вставки, а соотношение толщин стенок упомянутых вставки и корпуса - 0,5-0,9.

Источники информации, принятые во внимание при экспертизе

1.Патент Германии W 253939, 22 D 7/оа. 1910. кл. Ъ:2.Патент Франции W 1201568, кл. В 22 D, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойная изложница для отливки слитков | 1981 |

|

SU977103A1 |

| Изложница для слитков стали | 1980 |

|

SU925529A1 |

| Изложница для отливки многогранных слитков | 1982 |

|

SU1058710A1 |

| Изложница для слитков | 1977 |

|

SU689778A1 |

| Изложница для разливки стали | 1979 |

|

SU793698A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2321473C2 |

| Прибыльная надставка | 1981 |

|

SU988445A1 |

| Издожница | 1978 |

|

SU719792A1 |

| Изложница | 1988 |

|

SU1675030A1 |

| Изложница для разливки металла | 1978 |

|

SU722661A1 |

Авторы

Даты

1982-01-15—Публикация

1980-04-19—Подача