(54) ДВУХСЛОЙНАЯ ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ

1

Изобретение относится к металлургии, а именно к изложницам для разливки стали.

Известны изложницы для разливки стали, изготовленные из чугуна 1.

Для изложниц, изготовленных из чугуна, характерным является наличие концентрационных напряжений на графитных включениях, глубокое окисление внутренних зон чугуна и низкие механические свойства,, ограничивающие стойкость изложниц.

Наиболее близким к предлагаемой по технической сущности и достигаемому результату являются двухслойные изложницы (сталь-чугун) 2.

Сталь в отличие от чугуна обладает значительно большей устойчивостью к образованию разгара и трещин. Особенностью стали является ее понижеииая вязкость, т.е повыщениая склонность к напряжениям, ведущим к короблению.

Значительный градиент температур в сеченИи изложницы, увеличивающийся из-за ограииченной толщины стального слоя, наличия двух поверхностей раздела и связанный с этим дополнительный перепад температур, различия в коэффициентах линейноСЛИТКОВ

го расширения приводят в процессе эксплуатации двухслойных изложниц к возникновению существенных термических напряжений.

В связи с тем, что в известной излож нице не предусмотрены меры по их защите

от напряжений, это ведет к их короблению

или к трещинам в корпусе, что уменьшает

стойкость изложниц при эксплуатации.

Цель изобретения - повышение экс10 плуатационной стойкости изложниц.

Поставленная цель достигается тем, что в двухслойной изложнице для отливки слитков, содержащей наружный чугунный корпус и внутреннюю стальную вставку, на боковых поверхностях стальной вставки по всей длине по осям симметрии выполнены выступы, а на внутренних поверхностях чугунного корпуса - соответствующие им пазы, при этом стальная вставка установлена в чугунном корпусе с зазором, составляю20 щим 0,005-0,01 половины длины примыкающей стенки вставки.

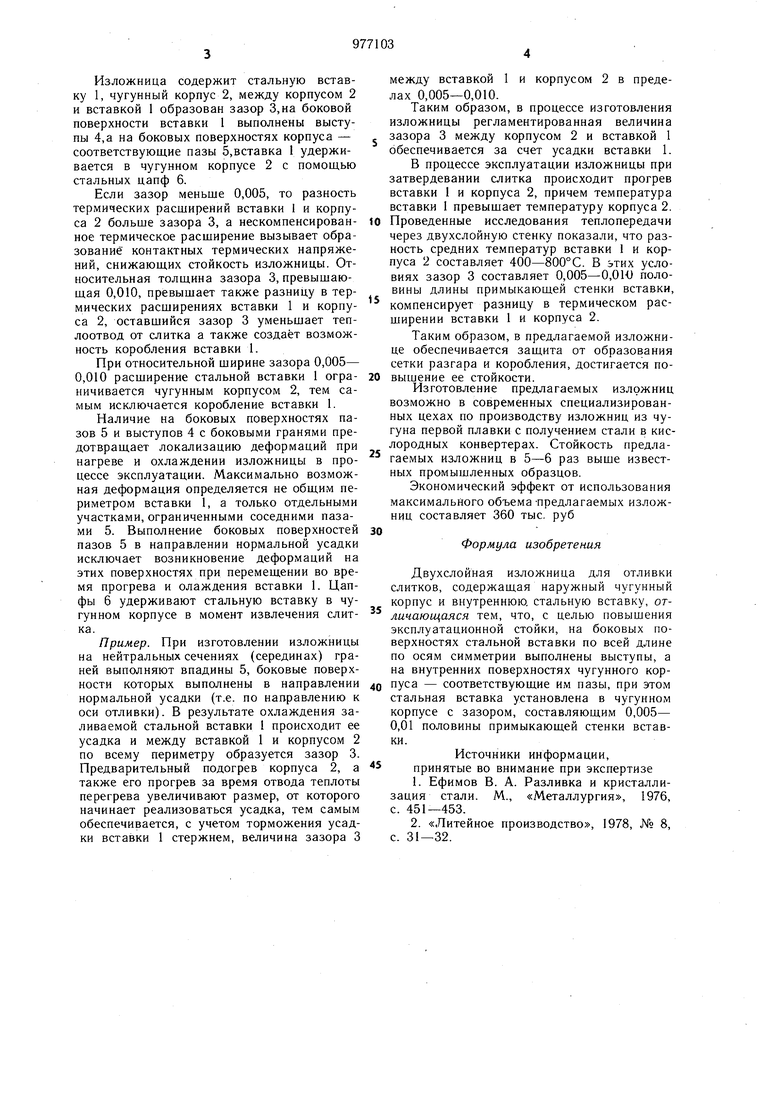

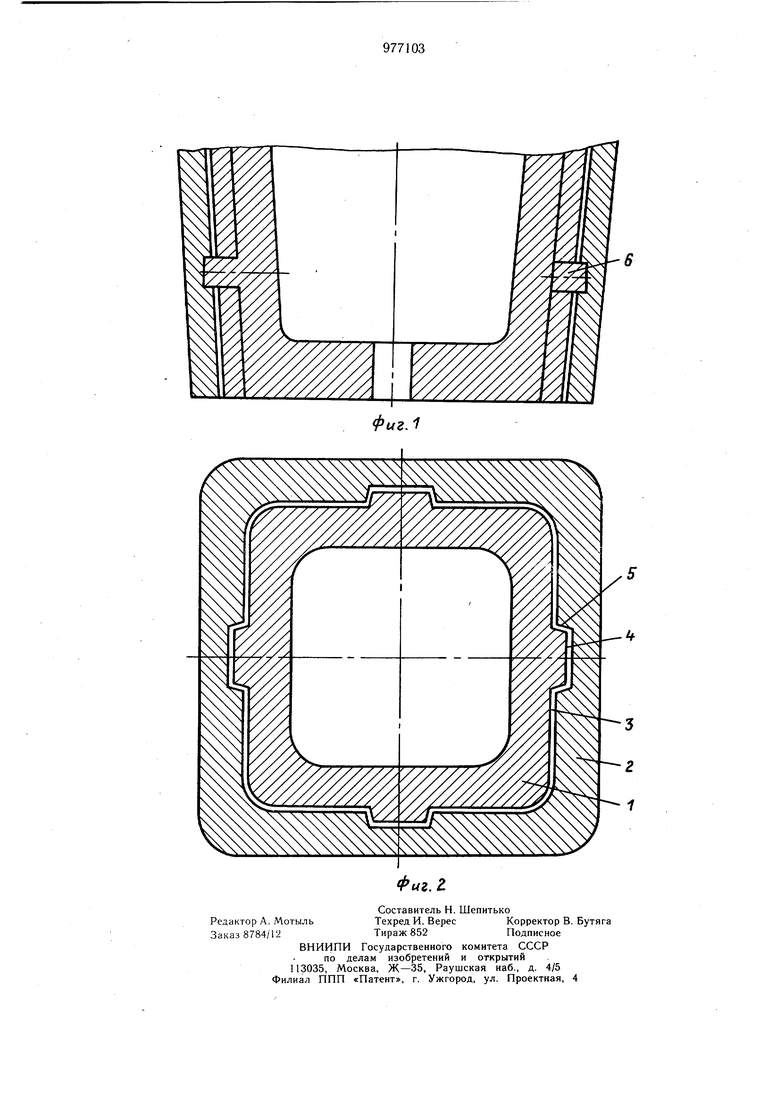

На фиг. 1 представлена изложница, вертикальный разрез; на фиг. 2 то же, поперечное сечение.

Изложница содержит стальную вставку 1, чугунный корпус 2, между корпусом 2 и вставкой 1 образован зазор 3,на боковой поверхности вставки 1 выполнены выступы 4,а на боковых поверхностях корпуса - соответствующие пазы 5,вставка 1 удерживается в чугунном корпусе 2 с помощью стальных цапф 6.

Если зазор меньше 0,005, то разность термических расширений вставки 1 и корпуса 2 больше зазора 3, а нескомпенсированное термическое расширение вызывает образование контактных термических напряжений, снижающих стойкость изложницы. Относительная толщина зазора 3, превышающая 0,010, превышает также разницу в термических расширениях вставки 1 и корпуса 2, оставшийся зазор 3 уменьшает теплоотвод от слитка а также создаёт возможность коробления вставки 1.

При относительной ширине зазора 0,005- 0,010 расширение стальной вставки 1 ограничивается чугунным корпусом 2, тем самым исключается коробление вставки 1.

Наличие на боковых поверхностях пазов 5 и выступов 4 с боковыми гранями предотвращает локализацию деформаций при нагреве и охлаждении изложницы в процессе эксплуатации. Максимально возможная деформация определяется не общим периметром вставки 1, а только отдельными участками, ограниченными соседними пазами 5. Выполнение боковых поверхностей пазов 5 в направлении нормальной усадки исключает возникновение деформаций на этих поверхностях при перемещении во время прогрева и олаждения вставки 1. Цапфы 6 удерживают стальную вставку в чугунном корпусе в момент извлечения слитка.

Пример. При изготовлении изложницы на нейтральных сечениях (серединах) граней выполняют впадины 5, боковые поверхности которых выполнены в направлении нормальной усадки (т.е. по направлению к оси отливки). В результате охлаждения заливаемой стальной вставки 1 происходит ее усадка и между вставкой 1 и корпусом 2 по всему периметру образуется зазор 3. Предварительный подогрев корпуса 2, а также его прогрев за время отвода теплоты перегрева увеличивают размер, от которого начинает реализоваться усадка, тем самым обеспечивается, с учетом торможения усадки вставки 1 стержнем, величина зазора 3

между вставкой 1 и корпусом 2 в пределах 0,005-0,010.

Таким образом, в процессе изготовления изложницы регламентированная величина зазора 3 между корпусом 2 и вставкой 1 обеспечивается за счет усадки вставки 1.

В процессе эксплуатации изложницы при затвердевании слитка происходит прогрев вставки 1 и корпуса 2, причем температура вставки 1 превыщает температуру корпуса 2. Проведенные исследования теплопередачи через двухслойную стенку показали, что разность средних температур вставки 1 и корпуса 2 составляет 400-800°С. В этих условиях зазор 3 составляет 0,005-0,010 половины длины примыкающей стенки вставки, компенсирует разницу в термическом расширении вставки 1 и корпуса 2.

Таким образом, в предлагаемой изложнице обеспечивается защита от образования сетки разгара и коробления, достигается повышение ее стойкости.

Изготовление предлагаемых изложниц возможно в современных специализированных цехах по производству изложниц из чугуна первой плавки с получением стали в кислородных конвертерах. Стойкость предлагаемых изложниц в 5-6 раз выше известных промышленных образцов.

Экономический эффект от использования максимального объема-предлагаемых изложниц составляет 360 тыс. руб

Формула изобретения

Двухслойная изложница для отливки слитков, содержащая наружный чугунный корпус и внутреннюю, стальную вставку, отличающаяся тем, что, с целью повышения эксплуатационной стойки, на боковых поверхностях стальной вставки по всей длине по осям симметрии выполнены выступы, а на внутренних поверхностях чугунного корпуса - соответствующие им пазы, при этом стальная вставка установлена в чугунном корпусе с зазором, составляющим 0,005- 0,01 половины примыкающей стенки вставки.

Источники информации.

принятые во внимание при экспертизе

1.Ефимов В. А. Разливка и кристаллизация стали. М., «Металлургия, 1976, с. 451-453.

2.«Литейное производство, 1978, № 8, с. 31-32.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изложница для отливки многогранных слитков | 1982 |

|

SU1058710A1 |

| Изложница для разливки стали | 1980 |

|

SU897389A1 |

| Изложница | 1977 |

|

SU627906A1 |

| Двухслойный кокиль для литья чугунных валков | 1978 |

|

SU778918A1 |

| Изложница для отливки слитков | 1975 |

|

SU579090A1 |

| Изложница | 1976 |

|

SU616045A1 |

| Устройство для разливки стали сверху | 1990 |

|

SU1787661A1 |

| Изложница для отливки стальных слитков | 1983 |

|

SU1197770A1 |

| Устройство для отливки листового слитка | 1990 |

|

SU1694325A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2023531C1 |

Авторы

Даты

1982-11-30—Публикация

1981-06-24—Подача