I

Изобретение относится к механосбо рочным работам, в частности к стендам для автоматической сборки роликов рольгангов и ленточных конвейеров.

Известен стенд для многодетальной сборки запрессовкой, содержащий смонтированные на станине одна против другой бабки с установленными в них соосно и связанными с трубопроводами cилoвы л цилиндрами с полыми запрессовочными штоками с поршнями и телескопически расположенные на запрессовочных штоках центрирующие штоки с поршнями, а также связанные с индивидуальными приводами центры, размещенные по оси сборки в полых запрессовочных штоках, и опору для одной из собираемых деталей, расположенную между бабками и связанную с приводом подъема 1

Однако известный стенд не обеспечивает сборку узлов типа роликов рольгангов в автоматическом цикле.

Цель изобретения - обеспечение автоматизации проце сса сборки узлов типа роликов рольгангов.

Поставленная цель достигается тем, что стенд для многодетальной сборки Запрессовкой, содержащий смонтированйые на станине одна против другой бабки с установленными в них соосно и связанными с трубопроводами силовыми цилиндрами с полыми запрессовочными штоками

to с поршнями и телескопически расположенные на запрессовочных штоках центрирующие штоки с поршнями, а также связанные с индивидуальными приводами центры, размещенные по оси сборки в

15 полых запрессовочных штоках, и опору для одной из собираемых деталей, расположенную между бабками и связанную с приводом подъема, снабжен расположенным по оси сборки согласующим силовым

20 цилиндром, поршень которого закреплен на центрирующем штоке одного из силовых цилиндров, при этом полость каждого силового цилиндра выполнена из двух камер, в одной расположен поршень запрессовочного штока, а в другой - поршень центрирующего штока, кроме того, над- поршневая полость согласующего цилиндjDa соединена трубопроводом с подпоршневой полостью камеры с центрирующим штоком, а подпоршневая полость соответственно - с надпоршневой полостью.

Каждый индивидуальный привод центра выполнен в виде дополнительного силового цилиндра с двумя соосно расположенными камерами - основной и согласующей, со штоком, соединенным с центром, и поршнями на штоке, соответственно расположенными в упомянутых камерах при этом надпоршневая полость согласующей камеры одного дополнительного цилиндра соедюгена трубопроводом с подпоршневой полостью согласующей камеры дополнительного силового цилиндра привода другого центра, а подпоршне- вая полость - соответственно с надпорш- Невой полостью.

Привод подъема опоры выполнен в виде такнсе допол1штельного силового ци линдра с двумя соосно расположенными камерами, при этом шток поршня одной камеры соединен с опорой,а шток поршня другой имеет упор, проходящий I в первую камеру.

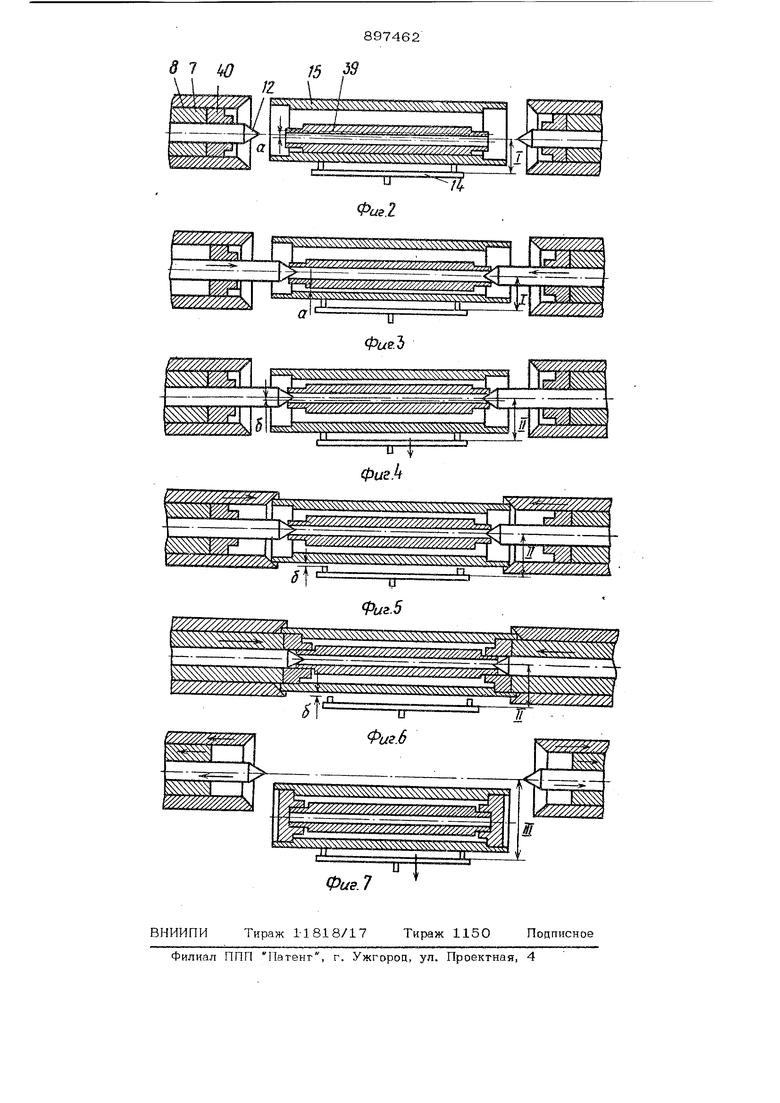

На фиг. 1 изображен стенд, об.щий вид, исходное положение (первый этап технологической последовательности сборки); на фиг. 2 - второй этап теххкнтогической последовательности сборки; на фга. 3 - третий этап; на фиг. 4 четвертый этап; на фиг. 5 - пятый этап; на фиг. 6 - шестой этап - последний; на ф1-гг. 7 исходное положение и сброс готового ролика.

Стенд для сборки роликов, состоящих из полого корпуса, трубчатой оси и вкладышей, содер кит смонтированные на сташше 1 с возмозкностью перестановки по длине одна против другой бабки 2 и 3 с установленными в них соосно силовыми цилиндрами 4 и 5 с папымй запрессовочными штоками 6 и 7 с поршнями и телескопически расположенные на запрессовочных штоках 6 и 7 центрирующие штоки 8 и 9 с конусными фасками А и поршнями 10 и 11, а также связанные с 1Шдивидуальными приводами центры 12 и 13, размеЕтенные по оси сборки в полых запрессовочных штоках 6 и 7. Между бабками 2 и 3 на статгае 1 смонтирована опора 14 для одной из собираемых деталей, например корпуса 15 собираемого ролика. Опора связаиа с приводом ее

подъема. На бабке 2 по оси сборки распололсен согласующий силовой цилиндр 16, поршень 17 которого закреплен на центрирующем штоке 9 одного -лилового цилиидра 4, Кроме того, полости сцловых цилиндров 4 и 5 выполнены из двух отдельных камер, в одних расположены соответственно порцош 18 и 19 запрессовоч- ных штоков 6 и 7, а в других камерах

поршни 11 и 1О центрирующих штоков 9 и 8. При этом надпоршневая полость согласующего силового цилиндра 16 соединена трубопроводом 20 с подпоршневой полостью камеры с центрирующим штоком

8 поршня 1О, а подпоршневая полость

этого силового цилиндра 16 трубопроводом 21 соответственно с надпоршневой полостью камеры поршня 10.

Индивидуальные привода центров 12 и

13 выполнены в виде дополнительных силовых цилиндров 22 и 23. Каждый из этих цилиндров имеет соосно расположенные камеры - основн ю 24 и согласующие 25 и 26, при этом надпоршневая

полость соглас тощей камеры 25 одного цилиндра 22 соединена трубопроводом 27 с подпоршневой полостью согласующей камеры 26 другого цилиндра 23, а подпоршневая полость тех же камер и цилиндров соответственно трубопроводом 28 с надпоршневой полостью.

Привод подъема опоры вьшолнен в виде аналогичного дополнительного силового цилиндра 29 с двумя соосно расположенными камерами 30 и 31, шток 32 поршня 33 соединен с опорой 14, а шток поршня 34 имеет упор 35, проходящий в камеру 30. Цилиндр 29 установлен на направляющей 36 с возможностью перемещения вдоль оси сборки.

Стенд работает следуголдим образом. В исходном положении (фиг. 2) поршни всех цилиндров на обеих бабках находятся в крайних исходных положениях. В подпоршневые полости камер 30 силовоJr. го цилиндра подано под давлением масло, Опора 14 находится в верхнем крайнем положении J , в гнезда центрирующих ЩТОКОБ устанонпены вкладыши ролика, а на опору помещен трубчатый корпус 15

с произвольно шюженной в него внутренней трубчатой осью, осевая линия которой расположена ниже линии центров на С( , составляющей 2-4 мм. При включении автоматического цикла запрессовки масло под давлением подается в надпоршневую основную полость силового цилиндра 22 поршень которого, переме щаясь вправо к изделию, вынуждает к перемещению поршень 37, который вытес няет масло из подпоршневой согласующей камеры 25 цилиндра 22 в надпоршневую (А полость согласующей камеры 26 цияинд ра 23. В связи с тем, что размеры цилиндров 22 и 23 и помещенных в них поригаей и штоков одинаковы, поэтому пе ретекшее масло вынуждает поршень 38 цилиндре 23 переместиться на величину, равную линейному перемещению поршня 37 в цилиндре 22, за счет чего центры равномерно сближаются друг с другом. Войдя в контакт с осью 39 ролика, цент ра поднимают ее на величину Ч над поверхностью опоры 14, устанавливают равноудаленно от торцов бабок 2 и 3 и закрепляют ее усилием силового цилиндра 22 (фиг. 3). С окончанием указанного перехода масло поступает в подпоршневую полость силового цилиндра 29 подъема, в результате чего поршень 33, шток 32 опоры 14 и корпус 15 опускаются до упора 35 поршня 34 (положение 11 , фиг, 4). При этом осевая линия корпуса 15 располагается ниже линии центров на величину (5. Вслед за тем масло поступает в надпоршневую полость силового цилиндра 17, центрирующий поршень 11 которого перемещав поршень 17 согласующего цилиндра 16, а последний - поршень 10 центрирующего штока 8 аналогично описанному взаимодействию. В результате равномерно перемещающихся навстречу друг другу центрирующих штоков 8 и 9 последние у войдя в контакт с корпусом 15 ролика, припощгамают его над поверхностью опоры на величину , устанавливают и усилием силовых цилиндров 4 и 5 закрепляют его равноудаленно от торцов бабок 2 и 3 (фиг. 5). В связи с тем, что концы трубчатой оси 39 и трубчатого корпуса 15 установлены равноудаленно от торцов бабок, поэтому и расстояния между торцами указанных деталей одинаковы, за счет чего обеспечивается четкость ведения процесса, а следовательно, и качества сборки вкладышей 40 с указанными деталями. Срабатыванием силовых цилиндров 4 и 5 вкладыши 40 выталкиваются запрессовочными штоками 6 и 7 из гнезд и запрессовываются одновременно с двух сторон в трубчатый корпус 15 и на заточки внутренней оси 39 (фиг. 6 чем и завершается сборка ролика. С окончанием данного перехода, масло пос рупает в подпоршневые полости всех силовых цилиндров, в результате его все рабочие органы возвращаются исходные положения, а собранный роик опускается на опору. Сбросом масла свобождают от воздействия усилия на оршень 34, а так как на поршень 33 силие масла продолжает действовать, оэтому он, вместе с опорой и изделием, опускается до упора поршня 34 в дно илиндра 29 (положение |У , фиг. 7). з данного положения изделие удаляется сталкиванием (не показан), после чего подачей масла в подпоршневые полости камер цилиндра 29 опора возвращается в исходное положение, чем и заканчивается цикл сборки ролика. В связи с тем, что предлагаемый пресс обеспечивает четкую, точную и жесткую фиксацию собираемых деталей на всех переходах технологического процесса сборки, а также, за счет наличия подъемника, обеспечивающего возможность позиционирования вложенных одна в другую собираемых труб или трубы с осью, создаются условия для расширения его технологических возможностей, практически для сборки на нем роликов всех известных конструкций, и обеспечения ведения процесса сборки без сбоев, при высоком качестве соединения деталей изделий. Формула изобретения 1.Стенд для многоцетальной сборки запрессовкой, содерлшшиЯ смонт1фованные на станйне одна против другой бабки с установленными в них соосно и связанными с трубопроводами силовыми цилиндpaNffl с полыми запрессовонными штоками с поршнями н телескотгческн расположенные на занрессовочных штоках центрирую,щие штоки с Еоршняк а, а также связанные с индивидуальными приводами центры, размещенные по оси сборки в полых запрессовочных штоках, н опору для одной из собираемых деталей, расположенную между бабками и связанную с приводом подъема, отличающийся тем, что, с целью обеспечения автоматизации процессов сборки, уачов типа роликов рольгангов, он снабжен расположенным , по оси сборки согласующим силовым ни- линдрюм, поршень которого закреплен на центрирукшем штоке одного из силовык шетюадров, при этом полость каждого силового цилиндра выполнена из двух камер, в одной расположен поршень запреосовочного штока, а в другой - поршень 789 центрирующего штока, кроме того, надЬоршневая полость согласующего цилиндра соединена трубопроводом с подпоршневой полостью камеры с центрирую.щнм штоком, а подпоршневая полость соответСтвенно - с надпоршневой полостью. 2. Стенд по п. 1, отличающий с я тем, что, каждый индивидуальный привод центра выполнен в виде до- полннтельного силового цилиндра с двумя соосно расположенными камерами - осноБной и согласующей, со штоком, соединенным с центром, и поршнями на штоке, соответственно расположенными в упомянутых камерах, при этом надпорЕшевая полость согласующей камеры одного дополнительного цилиндра соединена трубопроводом с подпоршневой полостью со628гласующей камеры другого дополнительно го силового цшгандра привода другого центра, а подпоршневая полость - соответственно с надпорпшевой полостью, 3. Стенд по п. 1, о т л и ч а.ю ш и и с я тем, что привод подъема опоры выполнен в виде также дополнительно го силового цилиндра с двумя соосно расположенными камерами, при этом шток . „„«. .. .. л.. , поршня одной камеры соединен с опорой, а шток поршня другой имеет упор, прохо дящий в первую камеру. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 506487, кл. В 23 Р 19/О2, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для демонтажа и монтажа шин | 1978 |

|

SU984896A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1507559A1 |

| Устройство для спуска кабеля в скважину | 1980 |

|

SU933941A1 |

| ПОГРУЖНОЙ ПЛУНЖЕРНЫЙ НАСОС | 2018 |

|

RU2677955C1 |

| Устройство для резки труб | 1979 |

|

SU780992A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВРАЩАЮЩИМСЯ БЛОКОМ ЦИЛИНДРОВ | 1995 |

|

RU2105891C1 |

| Криогенная газопаровая поршневая электростанция, газопаровой блок, поршневой цилиндр внутреннего сгорания на природном газе и кислороде, газопаровой поршневой цилиндр и линейная синхронная электрическая машина | 2018 |

|

RU2691284C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА УДАРНЫЕ ПЕРЕГРУЗКИ | 2011 |

|

RU2451918C1 |

| РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1999 |

|

RU2168090C2 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1980 |

|

SU929387A1 |

// /7 20 jky Jd.2/ А/Р./

д 1 1,015 3

,.

I

Авторы

Даты

1982-01-15—Публикация

1980-04-14—Подача