(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сборки деталей типа вал-втулка | 1988 |

|

SU1542774A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| Сборочный автомат | 1977 |

|

SU733954A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

1

Изобретение относится к механосборочному производству, в частности к устройствам для автоматической сборки деталей типа вал-втулка, и может быть использовано в различных отраслях промышленности при автоматизации сборочных работ.

Известно устройство для автоматической сборки деталей типа вал-втулка, содержащее смонтированные на кронштейне механизм запрессовки, выполненный в виде полого запрессовочного штока поршня силового цилиндра и механизм центрирования, выполненный в виде размещенной внутри полого штока центрирующей оправки, связанной с поршнем дополнительного цилиндра 1.

Однако известное устройство обладает тем недостатком, что сложно по конструктивному выполнению и имеет большие габариты, что не позволяет его использовать в составе агрегатных станков и линий.

Цель изобретения - упрощение конструкции с уменьшением габаритов.

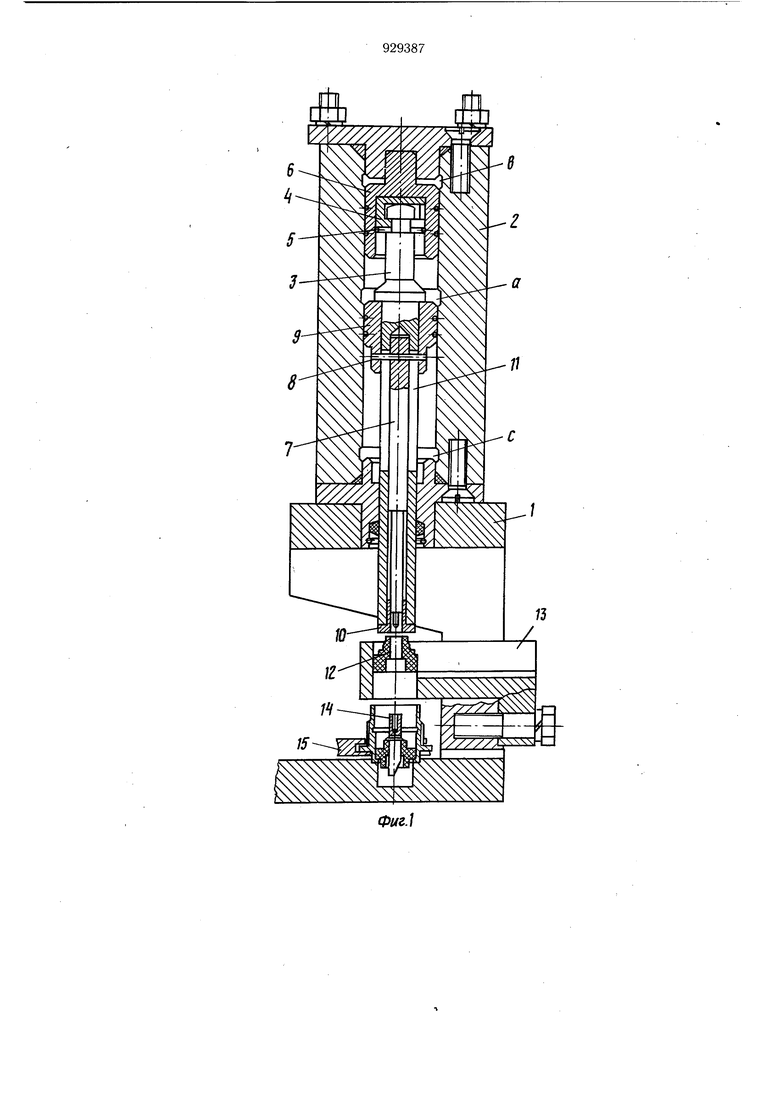

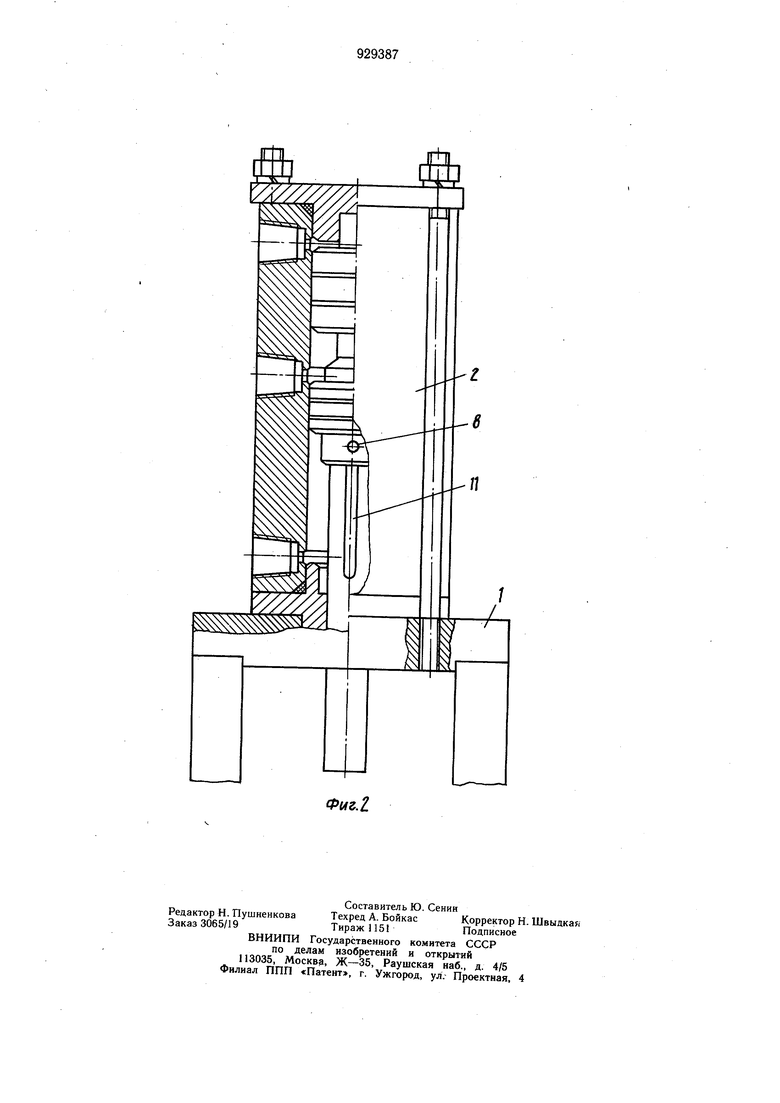

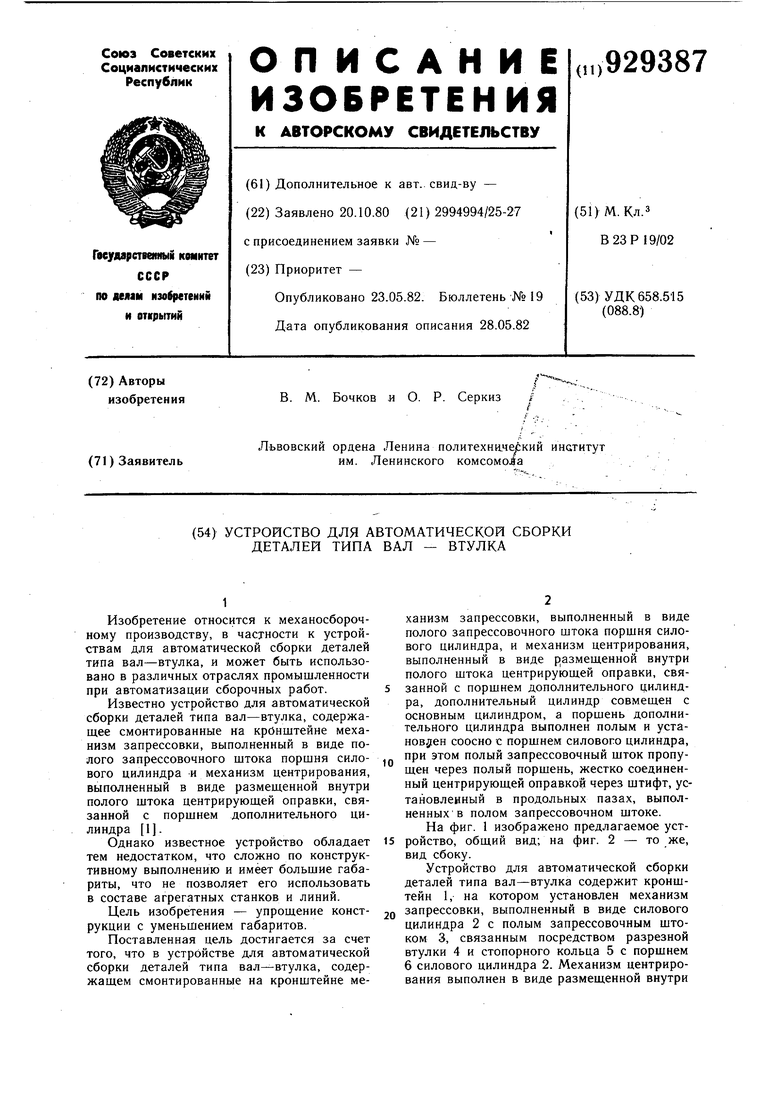

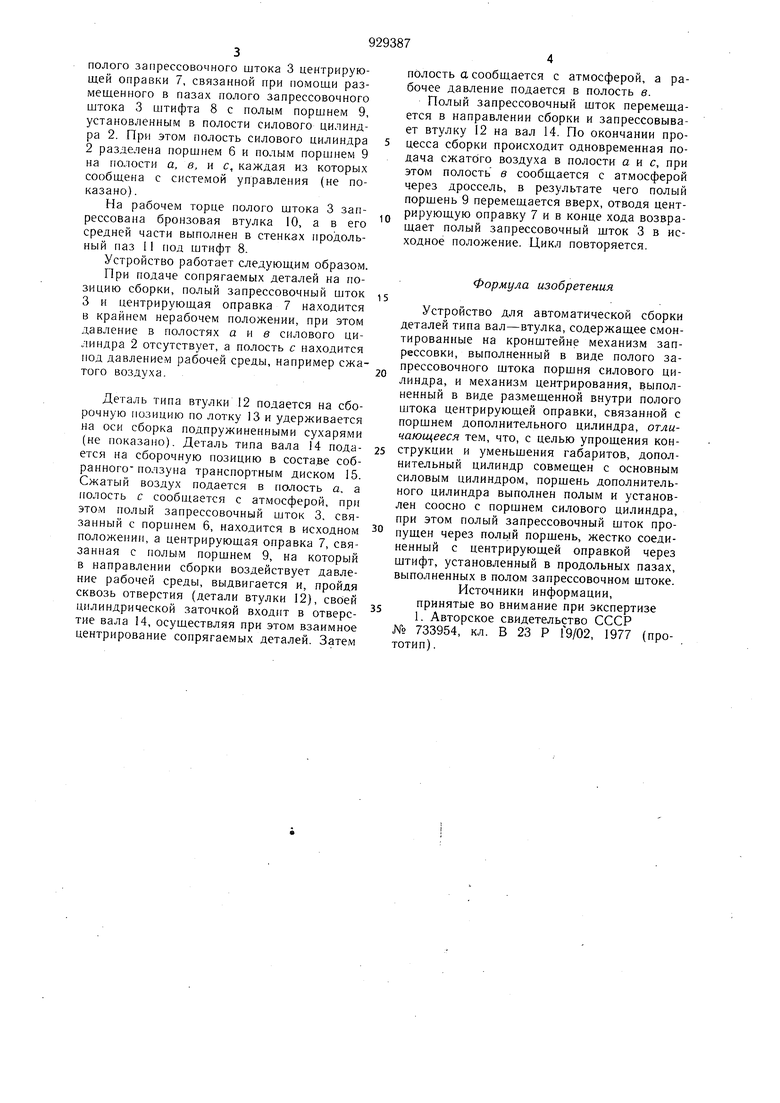

Поставленная цель достигается за счет того, что в устройстве для автоматической сборки деталей типа вал-втулка, содержащем смонтированные на кронштейне механизм запрессовки, выполненный в виде полого запрессовочного штока поршня силового цилиндра, и механизм центрирования, выполненный в виде размещенной внутри полого штока центрирующей оправки, связанной с поршнем дополнительного цилиндра, дополнительный цилиндр совмещен с основным цилиндром, а поршень дополнительного цилиндра выполнен полым и установ ен соосно с поршнем силового цилиндра, при этом полый запрессовочный шток пропущен через полый поршень, жестко соединенный центрирующей оправкой через штифт, установленный в продольных пазах, выполненных в полом запрессовочном штоке. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сбоку.

Устройство для автоматической сборки деталей типа вал-втулка содержит кронштейн 1, на котором установлен механизм

2Q запрессовки, выполненный в виде силового цилиндра 2 с полым запрессовочным штоком 3, связанным посредством разрезной втулки 4 и стопорного кольца 5 с поршнем 6 силового цилиндра 2. Механизм центрирования выполнен в виде размещенной внутри

полого запрессовочного штока 3 центрирующей оправки 7, связанной при помощи размещенного в пазах полого запрессовочного штока 3 штифта 8 с полым поршнем 9, установленным в полости силового цилиндра 2. При этом полость силового цилиндра

2разделена поршнем 6 и полым поршнем 9 на полости а, в, и с, каждая из которых сообщена с системой управления (не показано).

На рабочем торце полого штока 3 запрессована бронзовая втулка 10, а в его средней части выполнен в стенках продольный паз 11 под штифт 8.

Устройство работает следующим образом.

При подаче сопрягаемых деталей на позицию сборки, полый запрессовочный шток

3и центрирующая оправка 7 находится в крайнем нерабочем положении, при этом давление в полостях айв силового цилиндра 2 отсутствует, а полость с находится под давлением рабочей среды, например сжатого воздуха.

Деталь типа втулки 12 подается на сборочную позицию по лотку 13 и удерживается на оси сборка подпружиненными сухарями (не показано). Деталь типа вала 14 подается на сборочную позицию в соста.ве собранного-ползуна транспортным диском 15. Сжатый воздух подается в полость а, а полость с сообц ается с атмосферой, при этом полый запрессовочный шток 3, связанный с поршнем 6, находится в исходном положении, а центрирующая оправка 7, связанная с полым порщнем 9, на который в направлении сборки воздействует давление рабочей среды, выдвигается и, пройдя сквозь отверстия (детали втулки 12), свЬей цилиндрической заточкой входит в отверстие вала 14, осуществляя при этом взаимное центрирование сопрягаемых деталей. Затем

полость а сообщается с атмосферой, а рабочее давление подается в полость в.

Полый запрессовочный щток перемещается в направлении сборки и запрессовывает втулку 12 на вал 14. По окончании процесса сборки происходит одновременная подача сжатого воздуха в полости а к с, при этом полость в сообщается с атмосферой через дроссель, в результате чего полый порщень 9 перемещается вверх, отводя центрирующую оправку 7 и в конце хода возвращает полый запрессовочный щток 3 в исходное положение. Цикл повторяется.

Формула изобретения

Устройство для автоматической сборки деталей типа вал-втулка, содержащее смонтированные на кронщтейне механизм запрессовки, выполненный в виде полого запрессовочного штока порщня силового цилиндра, и механизм центрирования, выполненный в виде размещенной внутри полого штока центрирующей оправки, связанной с поршнем дополнительного цилиндра, отличающееся тем, что, с целью упрощения конструкции и уменьщения габаритов, дополнительный цилиндр совмещен с основным силовым цилиндром, порщень дополнительного цилиндра выполнен полым и установлен соосно с поршнем силового цилиндра, при этом полый запрессовочный шток пропущен через полый порщень, жестко соединенный с центрирующей оправкой через щтнфт, установленный в продольных пазах, выполненных в полом запрессовочном щтоке.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 733954, кл. В 23 Р f9/02, 1977 (прототип).

Авторы

Даты

1982-05-23—Публикация

1980-10-20—Подача