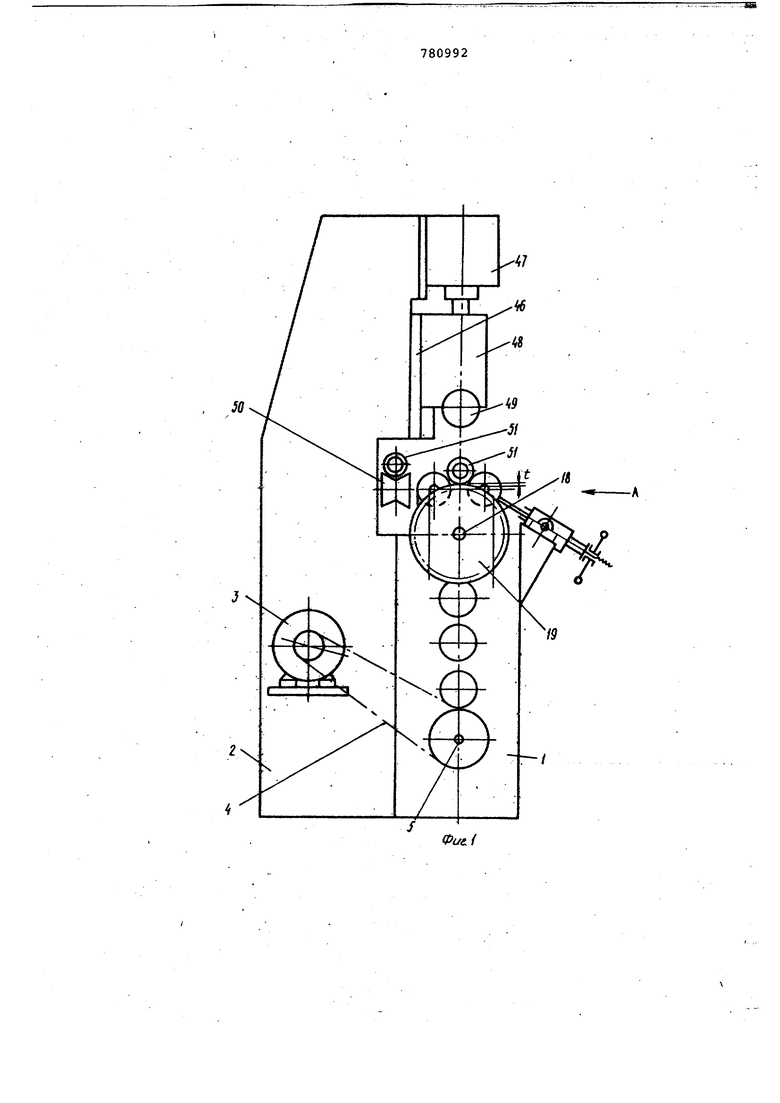

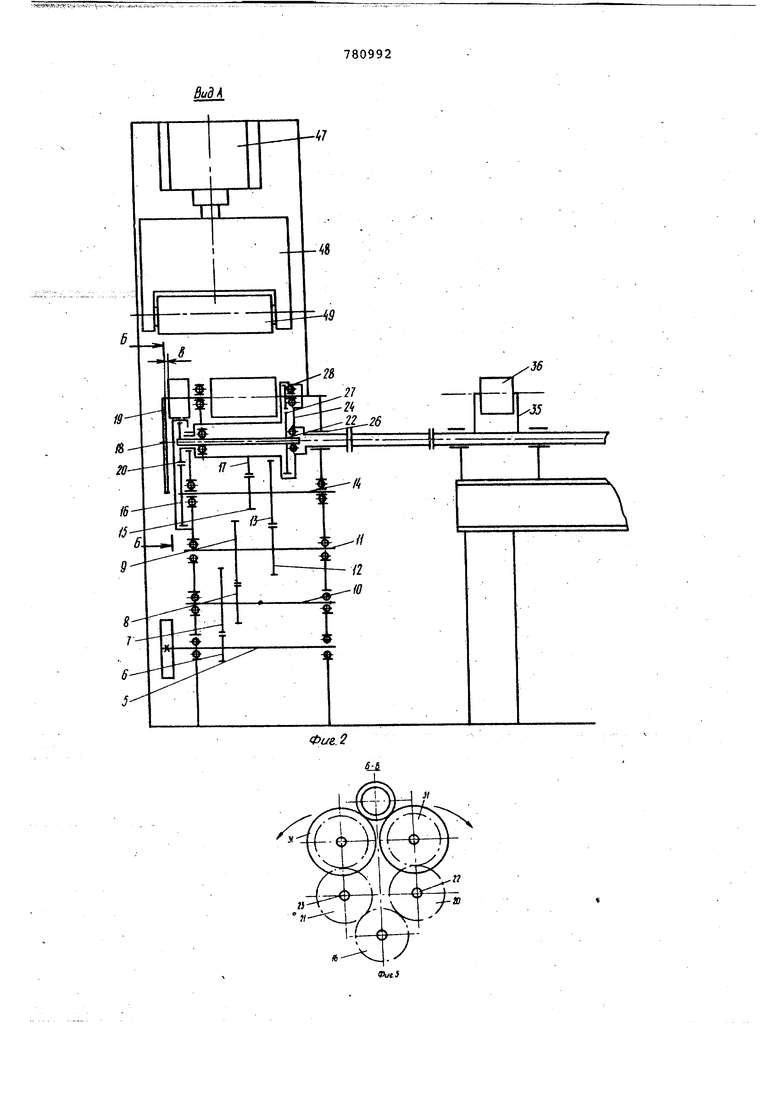

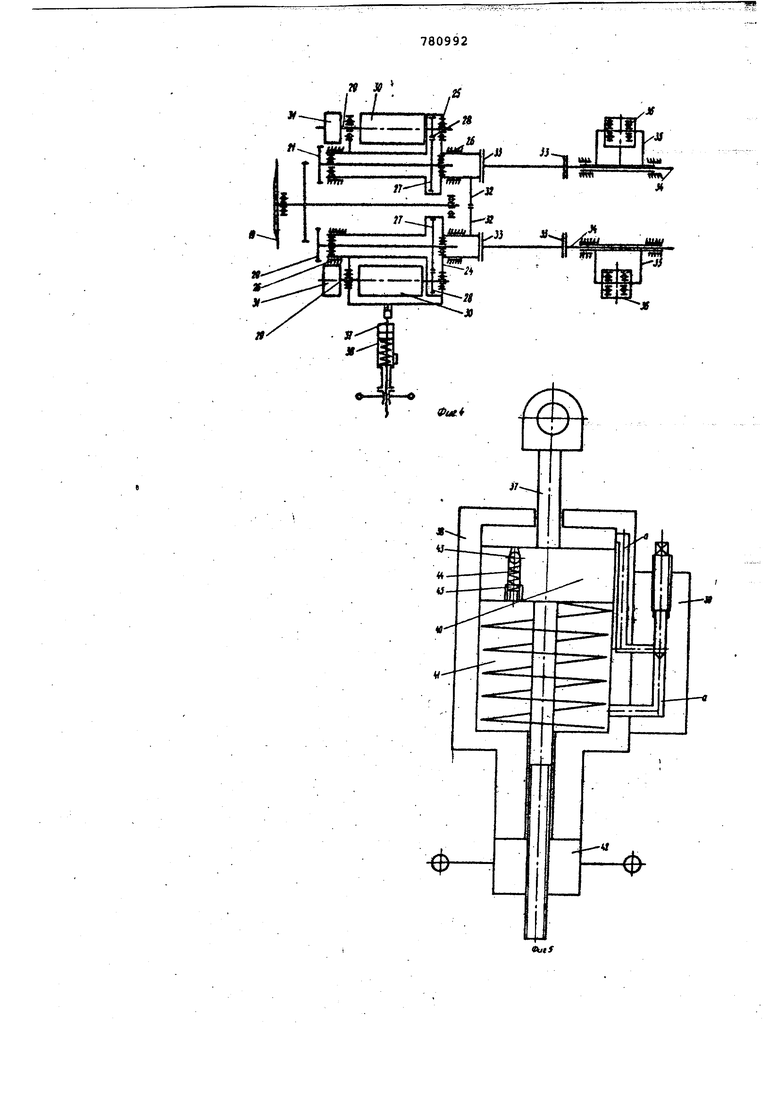

Изобретение относится к трубопро катному производству, а точнее к устройствам для резки труб станками с пильными дисками или фрезами. Известны устройства для резки труб, включающие установленные наГ-образной станине с возможностью регулирования межцентрового расстояния приводные опорные ролики, шпиндельный узел с дисковое фрезой, поддерживающие люнеты {ll. Известные устройства имеют ряд не достатков. Так, операция загрузки станка совершается в осевом направлении на рабочей позиции, что снижает производительность обработки Пильный диск или фреза располагаются в перемещающейся перпендикулярно заготовке шпиндельной бабке, что снижа ет жесткость отрезного узла. Сложно управлять перемещением шпиндельной бабки, особенно при часто изменякидих ся размерах обрабатываемых труб. Цель изобретения - повьлиение производительности и качества обработки. Цель достигается тем, что в устройство введены коробка скоростей, .в которой расположён шпиндельный узел, и размещенные на верхнем основании коробки с возможностью качания, расположенные симметрично относительно одного из валов коробки с приводом от последнего, связанные синхронизатором корпуса, в которых на опорах и консольно закреплены ролики, расположенные таким образом, что образующие роликов выше образующей фрезы, причем один из корпусов снабжен шарнирно связанным с ним гидротормозом, а станина снабжена силовым цилиндром с прижимным роликом, размещенным соосно с фрезой и параллельно приводным роликам. Кахсдый корпус кинематически связан с соответствующим поддерживающим люнетом. На фиг. 1 представлено устройство, вид сбоку на фиг. 2 - вид А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 2J на фиг, 4 - кинематическая схема в развертке} на фиг. 5 - гидротормоз ь продольном разрезе; на фиг. б - расчетная схема для определения характера подачи трубы на фрезу; на фиг. 7 - упрощенная расчетная кинематическая cxeMaj на фиг. 8 график изменения скорости подачи трубы в зависимости от угла качания роликов; на фиг. 9 - таблица и исход ными промежуточными и конечными результатами, необходимыми для построе ния графиков на фиг. 8. Устройство состоит (фиг.1) из коробки скоростей 1, к которой примыкает Г-образная стойка 2. Приводится коробка скоростей от двигателя 3, пе редающего вращение посредством клйнорёмённой передачи 4 валу 5. От этого вала посредством шестерен 6-9 (фиг.2) вращение передается валам 10 и 11. Шестерня 12 вращает шестерню 13 с валом 14, на котором насажены шестерни 15 и 16 (фаг. 2 и З). Шестерня 15, входя в зацепление с шестерней 17, насаженной на Ш№йдёль 18, приводит последний и насаженную на нем фрезу 19 во вргиденке. От шестерни 16 вращение передается шестерням 20 и 21 фиг.З, сидящим на валах 22 и 23. Эти валы смонтированы в корпусах 24 и 25, которые полыми цапфами опираются на опоры 26, размещенные на верхнем основании коробки скоростей. На 22 и 23 насажены одинако вые шестерни 27, связанные с шестернями 28, на валах 29 которых насажен двухопорные ролики 30 и консольные 31. . Валы 29 опираются на подшипниковые опоры внутри корпусов 24 и 25. На цапфы этих корпусов со стороны противоположной консольным роликам .насажены синхронизаторы 32, которые могут быть выполнены либо в виде зу чатых секторов (фиг.4), ибо в виде другой конструкции, например рычажны ми. С этой же стороны цапфы с помощь муфт 33 связаны с валами 34, на кот рых,насажены стойки 35 с роликами 36. Эти ролики и стойки образуют узел люнетов, предназначенный для п держания трубы во время отрезки. Количество люнетов определяется дли ной обрабатываемых труб. Корпус 24 шарнирно связан со што ком 37 гидрой1илиндра 38. Подпоршневый объем цилиндра заполнен жидкост и в корпусе его выполнены каналы SU соединенные с дросселем 39. Посредством этих кансшов жидкость сообщается с надпоршневым объемом гидроцилиндра. Под поршнем 40 расположена пружина 41 возврата. Шток 37 на . противоположном конце имеет резьбу с гайкой 42, которая может менять положение на штоке, изменяя положен проушины штока. В поршень 40 вмонти рован обратный клапан, состоящий из шарика 43, пружины 44 и полой гайки 45. Описанный гидроцилиндр -- -Т1едрвШШ5э-5м. .-V..--..-. Hai стойке 2 стакана укреплены на правляющие 46, силовой пневмоцилинд 47, связанный с ползуном 487 Несущи

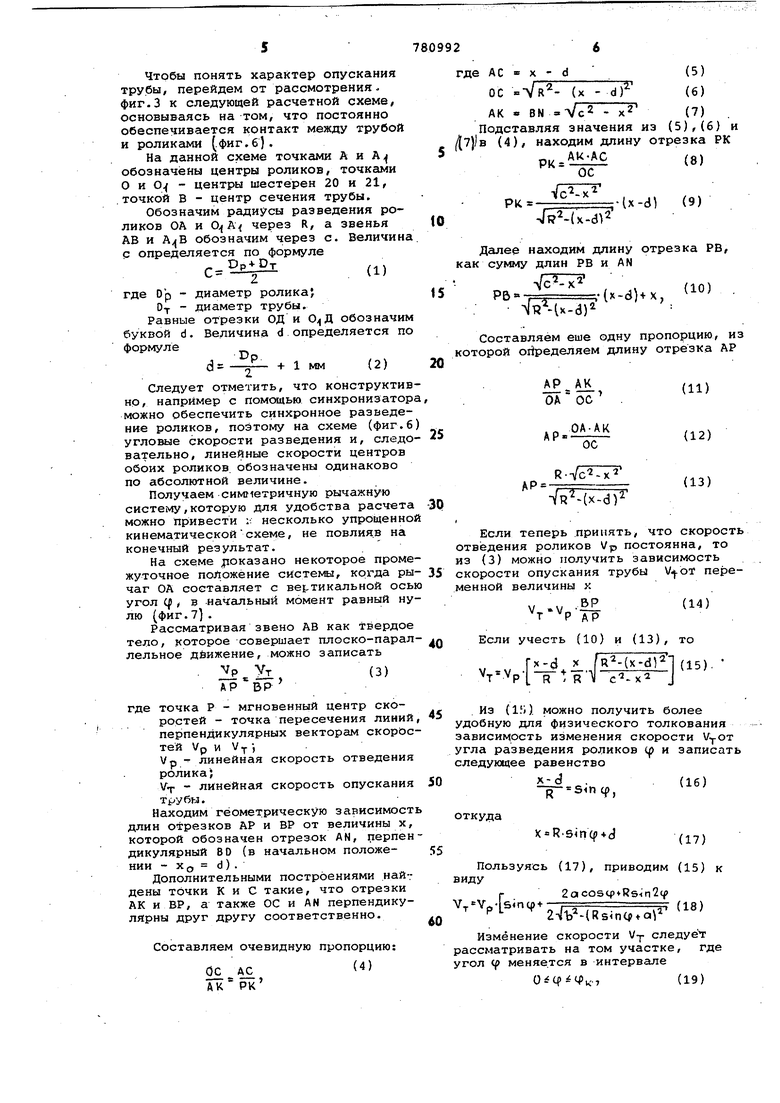

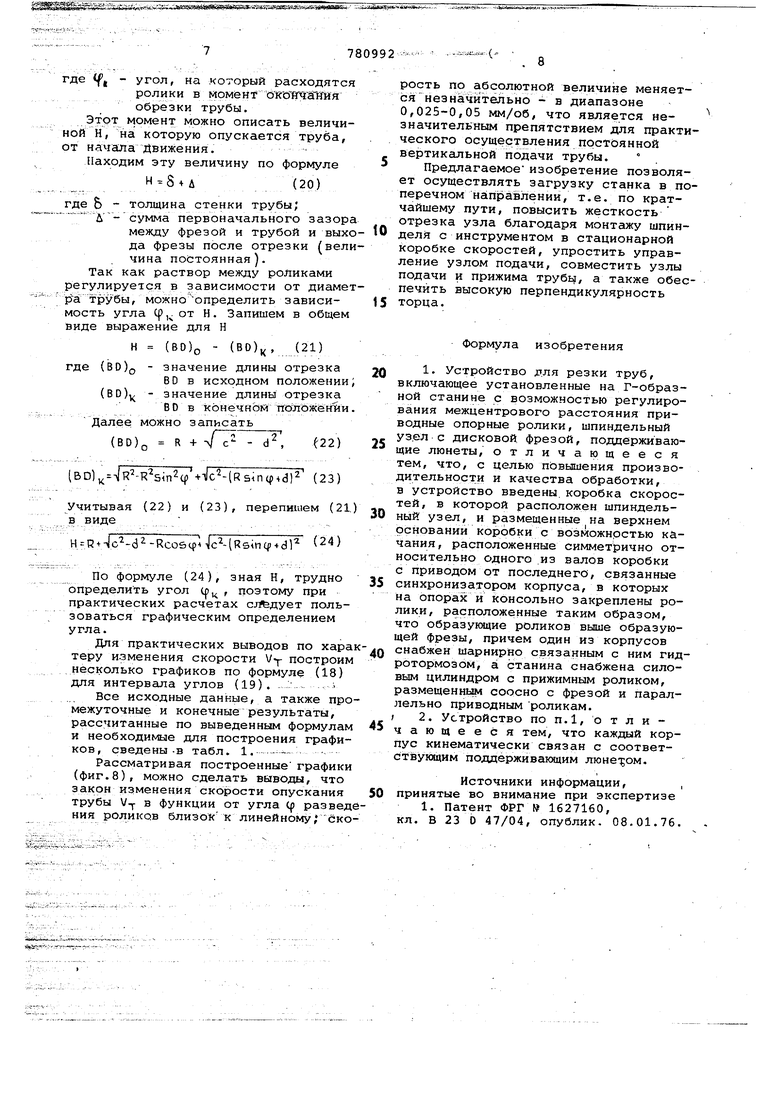

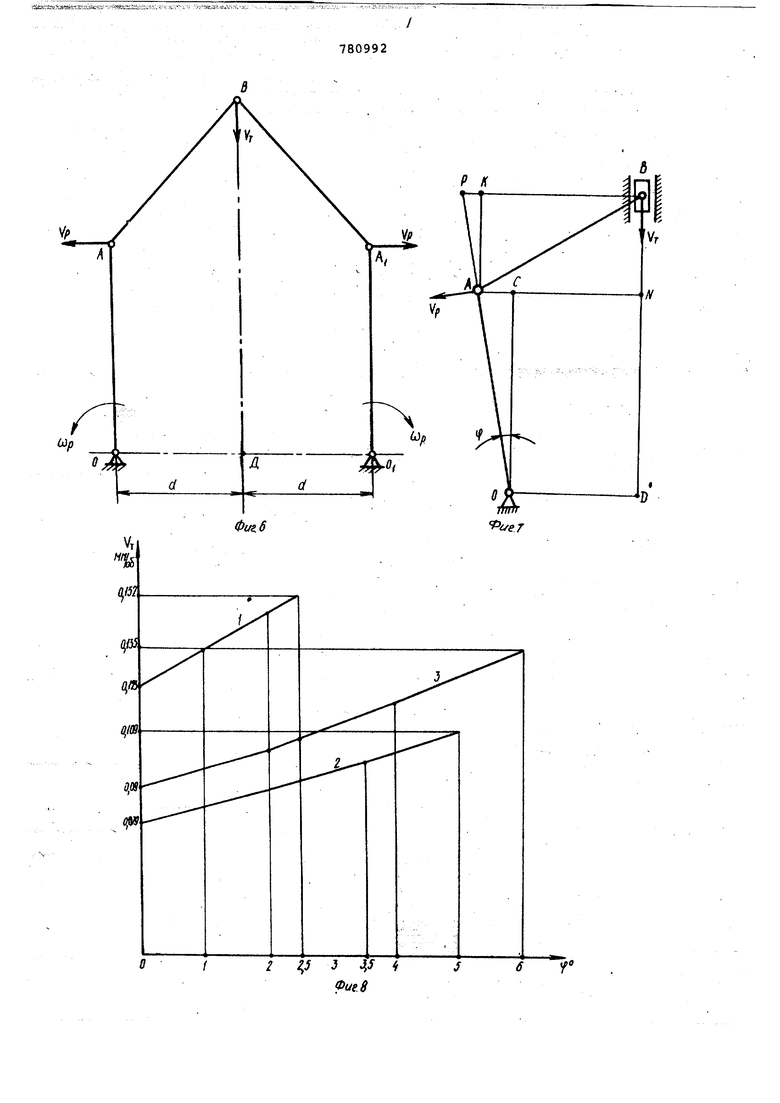

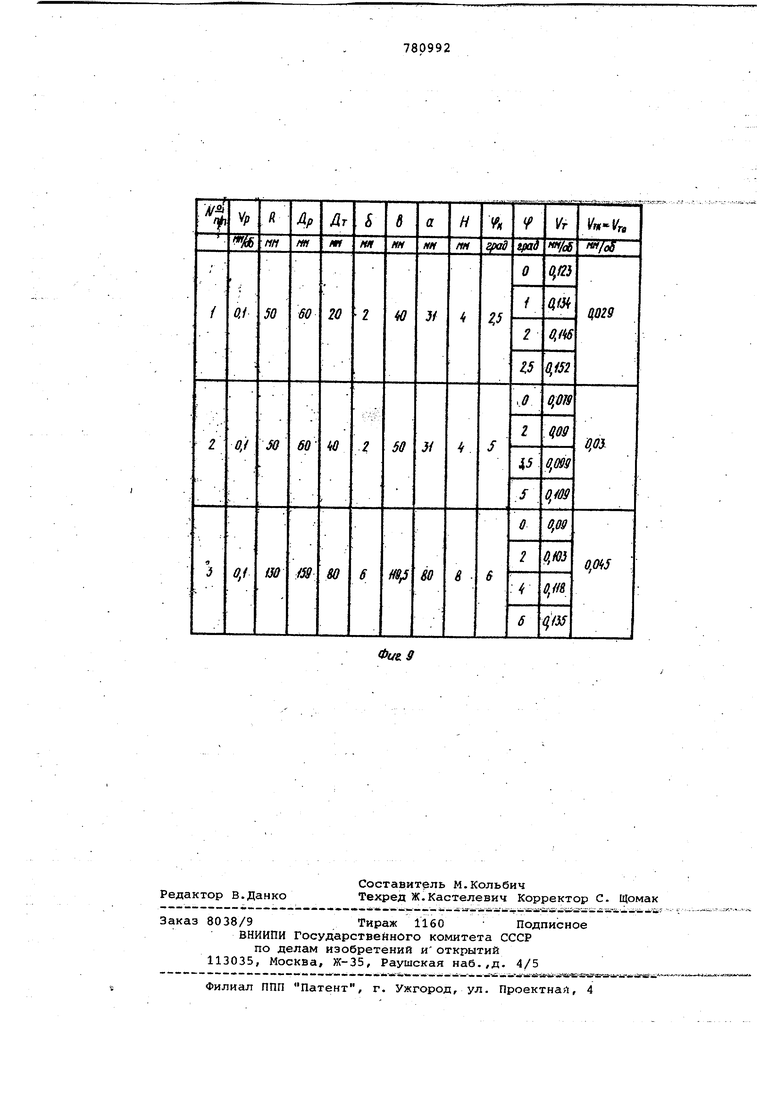

780992 прижимной ролик 49. На станине станка см6нтЙ5 с)ван ролик 50, являющийся продолжением рольганга, по которому труба 51 подается на предварительную позицию устройства. Расстояние t между нижней образующей трубы 51 и верхней образующей фрезы 19 настраивается гайкой 42 и равно 1,5-2 мм. Расстояние. Ь торца консольных роликов от торца трубы равно 2-5 мм. Устройство работает следующим образом. Труба 51 по рольгангу (на фиг.1 показан только один ролик 50 этого рольганга) подается в устройство и доходит до упора (не показанного на чертеже). Упор отстоит от плоскости резания на расстоянии, равном длине отрезки. Затем в поперечном направлении она переносится и укладывается на невращающиеся ролики 30, 31 и люнеты. С помощью гайки 42 устанавливают необходимый зазор t меяуцу трубой и инструментом. Включают станок. Приводные ролики и фреза вращаются в заданном направлении. Под действием силового цилиндра 47 опускается ползун 48 с роликом 49. Труба получает вращение. Под действием составляющей силы от усилия прижима жидкость в гидроцилиндре через каналы d и дроссель 39 из подпоршневой полости перетекает в надпоршневую. Корпусы 24 и 25 поворачиваются в опорах 26 и одновременно с ними благодаря кинематической связи 33 поворачиваются на тот же угол ст.ойки 35 с роликами Зб (люнеты). При этом труба 51 одновременно с вращением опускается (параллельно себе) на вращающуюся фрезу. При их встрече начинается отрезка трубы. После прорезания толщинн стенки процесс резания заканчивается. Пневмоцилиндр 47 поднимает ползун 48. Усилием сжатой пружины 41 поршень 40 и 42 возвращаются в исходное положение. Жидкость при этом перетекает в нижнюю полость гидроцилиндра через обратный клапан, так как шарик 43 в этот момент, благодаря вакууму под поршнем, отходит от седла, с ообщая обе полости гидроцилиндра между собой. Корпусы 24 и 25 занимают исходное положение. После отрезки труба 51 в поперечном направлении сбрасывается в карман, а на ее место укладывается следующая. Далее работа устройства повтоярется. Предлагаемая конструкция устройства обеспечивает равномерную Ддля практичёького использования) подачу трубы на инструмент. Выводзависимости скорости перемещения трубы (подача у от угла раствора приводных роликов и исследование этой зависимости приводятся ниже. Чтобы понять характер опускания трубы, перейдем от рассмотрения. фиг.З к следующей расчетной схеме, основываясь на том, что постоянно обеспечивается контакт между трубой и роликами .фиг.б). На данной схеме точками А и А обозначены центры роликов, точками О и О - центры шестерен 20 и 21, точкой В - центр сечения трубы. Обозначим радиусы разведения роликов ОА и через R, а звенья АВ и обозначим через с. Величина С определяется по формуле Op-t-Dn где Dp - диаметр ролика} DT - диаметр трубы. Равные отрезки ОД и обозначим буквой d. Величина d определяется по формуле , Dp. + 1 Следует отметить, что конструктив но, например с помощью синхронизатор можно обеспечить синхронное разведение роликов, поэтому на схеме (фиг.6 углоыае скорости разведения и, следо вательно, линейные скорости центров обоих роликов, обозначены одинаково по абсолютной величине. Получаем симметричную рычажную систему,которую для удобства расчета можно привести : несколько упрощенно кинематической схеме, не повлия.в на конечный результат. На схеме ,роказано некоторое проме жуточное положение систеки, когда ры чаг ОА составляет с вертикальной ось угол if t в начальный момент равный ну лю (фиг.7). Рассматривая звено АВ как твердое тело, которое совершает плоско-парал лельное дйижение, можно записать IP.ZT АР БР где точка Р - мгновенный центр скоростей - точка пересечения линий перпендикулярных векторам скоростей VP и VT, Vp - линейная скорость отведения ролика; VT- - линейная скорость опускания трубы. Находим геометрическую зависимость длин отрезков АР и ВР от величины х, которой обозначен отрезок AN, перпен дикулярный ВО (в начальном положеНИИ - Хд d). Дополнительными построениями най-.дены точки К и С такие, что отрезки АК и ВР, а также ОС и AN перпендикулярны друг другу соответственно. Составляем очевидную пропорцию: Ос А АК Рк е АС « X - d ОС (х - dr АК « BN Vc2 - х2 (7) Подставляя значения из (5),(б) и ))в (4), находим длину отрезка РК .Ak-AC (8) Ix-d) (9) ( Далее находим длину отрезка РВ, к сумму длин РВ и AN (x-d)+4, ° ) Составляем еше одну пропорцию, из орой oripeдeляeм длину отрезка АР АР АК ) Если теперь .принять, что скорость едения роликов Vp постоянна, то (3) можно получить зависимость рости опускания трубы V.J.OT переной величины X Ар Если учесть (10) и (13), то V «V Tii.JaMiLidif-ids). L R t R J Из (1.S). можно получить более бную для Физического толкования исимость изменения скорости а разведения роликов (р и записать дующее равенство R smcf, уда X R.5m(|)+d ользуясь (17), приводим (15) к г2acos4 Rs- n2 f A .1ла (Rs nCpta зменение скорости V-p следует матривать на том участке, где (f меняется в интервале 0 Ч М5к-7(19) где | - угол, на который расходятся ролики в MOMeHf ОКбйЧаТтйя обрезки трубы. Этот момент можно описать величиной Н, на которую опускается труба, от начала Движения. Находим эту величину по формуле H.S +Д(20) где S - толщина стенки трубы; й -сумма первоначального зазора между фрезой и трубой и выхо да фрезы после отрезки (вели чина постоянная). Так как раствор между роликами регулируется в зависимости от диамет ра , можно определить зависимость угла Cf , от Н. Запишем в общем виде выражение для Н Н (В0)о - (ВО),(21) где (BD)Q - значение длины отрезка ВО в исходном положении (В0)ц - значение длины отрезка BD в конечной ПолЬжёнйи Далее можно записать (BD)n R + V (BDl - R -R sin2q)- -Tlc2-lRs n4i4d)2 (23) Учитывая (22) и (23), перепишем (21 в виде , H-R + c -d -Rcostfi c -lRs gj + dl (24) По формуле (24), зная Н, трудно определить угол Cf , поэтому при практических расчетах c lfeдyeт пользоваться графическим определением угла. Для практических выводов по хара теру изменения скорости V- построим несколько графиков по формуле (18) для интервала углов (19). :..- Все исходные данные, а также про межуточные и конечные результаты, рассчитанные по выведенным формулам и необходимые для построения графиков, сведены-в табл. 1.:- -, Рассматривая построенные график (фиг.8), можно сделать выводы, что закон изменения скорости опускания трубы V-J- в функции от угла (f развед ния роликов близок к линейному, ск

780992

8 рость по абсолютной величине меняется незначительно - в диапазоне 0,025-0,05 мм/об, что является незначительным препятствием для практического осуществления постоянной вертикальной подачи трубы. Предлагаемое изобретение позволяет осуществлять загрузку станка в поперечном направлении, т.е. по кратчайшему пути, повысить жесткость отрезка узла благодаря монтажу шпинделя с инструментом в стационарной коробке скоростей, упростить управление узлом подачи, совместить узлы подачи и прижима трубц, а также обеспечить высокую перпендикулярность торца. Формула изобретения 1. Устройство для резки труб, включающее установленные на Г-образной станине с возможностью регулирования межцентрового расстояния приводные опорные ролики, шпиндельный уз.ел с дисковой фрезой, поддерживающие люнеты, отличающееся тем, что, с целью п1эвышения производительности и качества обработки, в устройство введены, коробка скоростей, в которой расположен шпиндельный узел, и размещенные на верхнем основании коробки с возможнрстью кйчания, расположенные симметрично относительно одного из валов коробки с приводом от последнего, связанные синхронизатором корпуса, в которых на опорах и консольно закреплены ролики, расположенные таким образом, что образующие роликов выше образующей фрезы, причем один из корпусов снабжен шарнирно связанным с ним гидротормозом, а станина снабжена силовым цилиндром с прижимным роликом, размещеннь1М соосно с фрезой и параллельно приводным роликам. I 2. Устройство по П.1, о т л и чающееся тем, что каждый корпус кинематически связан с соответствующим поддерживающим люне- ом. Источники информации, , принятые во внимание при экспертизе 1. Патент ФРГ 1627160, кл. В 23 О 47/04, опублик. 08.01.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки деталей кольцевого периодически повторяющегося профиля | 1982 |

|

SU1060347A1 |

| Устройство для резки труб | 1976 |

|

SU577101A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2005 |

|

RU2301724C2 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| ПОЛУАВТОМАТ ДЛЯ ФРЕЗЕРОВКИ СЕКРЕТОВ КЛЮЧЕЙ ДИСКОВОГО ЗАМКА | 2001 |

|

RU2207225C2 |

| Абразивный отрезной станок | 1990 |

|

SU1798129A1 |

| ТОКАРНЫЙ ГОРИЗОНТАЛЬНЫЙ МНОГОШПИНДЕЛЬНЫЙАВТОМАТ | 1971 |

|

SU305960A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ КАТАНКИ ОТ ОКАЛИНЫ | 1998 |

|

RU2149725C1 |

| Зубофрезерный станок обкатного типа | 1979 |

|

SU956185A1 |

b

rr

yJS

V-tf

OFФм

V/

(

Фиг. 6

P К

ff

Авторы

Даты

1980-11-23—Публикация

1979-01-12—Подача