(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1992 |

|

RU2043374C1 |

| Композиция для получения пенопласта | 1979 |

|

SU834007A1 |

| Порошковая композиция для получения пенопласта | 1987 |

|

SU1502585A1 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1995 |

|

RU2122554C1 |

| Способ получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2772385C2 |

| Порошковая композиция для получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2748438C1 |

| Полимерная композиция для получения огнестойкого пенопласта | 1985 |

|

SU1260375A1 |

| Композиция для получения пенопласта | 1975 |

|

SU600155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2257393C1 |

1

Изобретение относится к получению пенопластов и может быть использовано в радиотехнике, приборостроении и т.п.

Известны порошковые композиции, перерабатываемые в пенопласте беспрессо- вым путем - простым нагреванием в форме. Oco6eifflo технологичньми являются вспениваемые порошковые композиции на основе термореактивных олиго- меров.

Известны КОМПОЗИШП1 на основе твердых фенолформальдегидных смол новолачного типа tl3.

Однако пеногшасты на их основе требуют высокой температуры отверждения ( 15О-2ОО®С) и отличаются хрупкостью Ctl.

Известна композиция для получения пенопласта на основе эпоксндно-«оволачного блоксополимера, содержащая, мас.ч.:

БпоксополимерIОО

Поверхностно-активное

вещество1-2

А зодипзобутиронит рил (порофор ЧХЗ-57)0,5-8

Отверждение такой композиция проводят при 15О С в течение Ю ч.

Путем введения катализатора (три этаноламина) температура отверждения

. пенопласта может снижаться до

Наиболее близкой к предлагаемой является известная композиция для получения пенопластов ПЭН-И 2, включаю10щая, мас.ч.:

Эпоксидно-новолочный

блоксополимер

63И6О е температурой

каплепадения 7О-85 СЮО

15

К ремни йорганически и

стабилизатор пены1,О

Триэтанолаь{инО,5

А зодиизобу пфонитрил

(порофор ЧХЗ-57)0,5-8

20

Пенопласт получают при 8ОС.

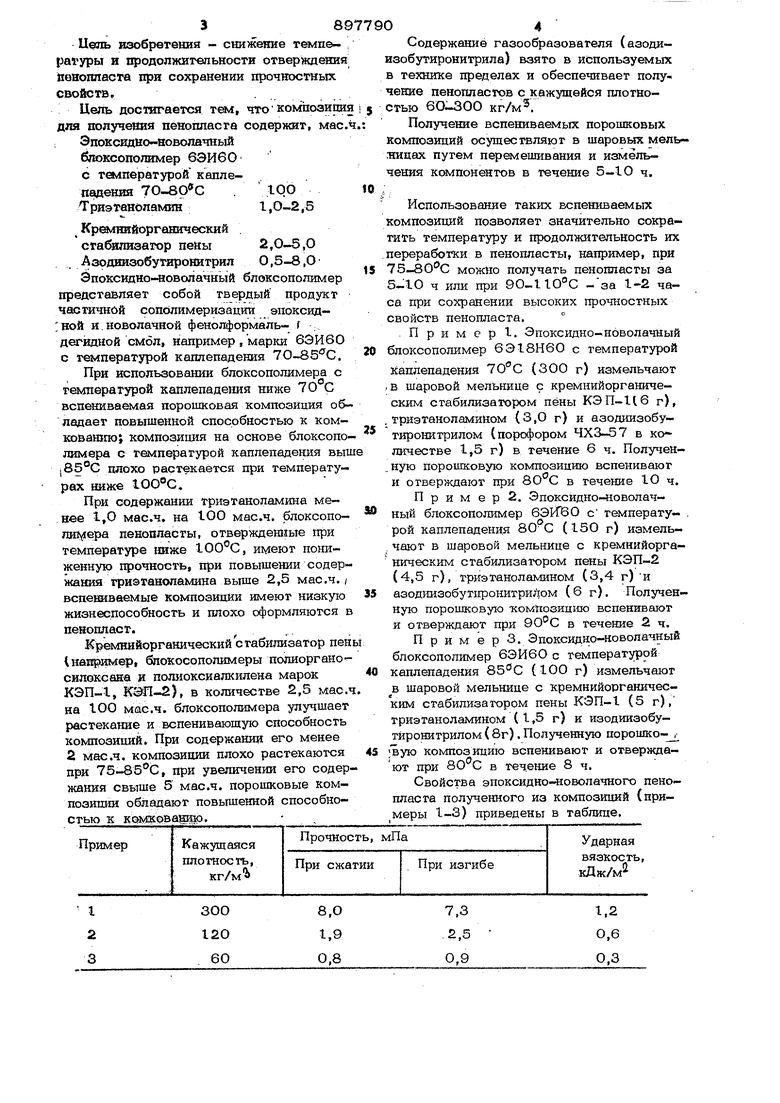

Однако это требует длительного отверждения (2О-45 ч), причем прочность его снижается на 2О-ЗО% Г2. Цепь изобретения - снижение температуры и продолжительности отверждения пенопласта при сохранении прочностных свойств. Цель достигается т&л, что компоаиш для получения пенопласта содержит, мас. Зпoкoвднo нoJзoлaчный блоксополимер 6ЭИ6О с температурой каплепадения 7О-8р С . IQO Триэтанолалвш1,0-2,5 Кремнийоргашгческий стабилизатор пеНы2,0-5,0 . Азодиизобутиронитрил 0,5-8,0 ЭпоксидИо-аоволачный блоксополимер представляет собой твердый продукт частичной сопсЛимеризации эпоксвд- ной и.йоволачной фенолформаль- f дегидной смол, например , марки 63И60 с температурой каплепадения 7О-85С. При использовании блоксополимера с температурой каплепадения ниже 70 С вспениваемая порошковая композиция обладает повышенной способностью к комKoBamnoj 7сомпозиция на основе блоксопо лимера с температурой каплепадения вы , плохо растекается при температурах ниже 1ОО°С. При содержании триэтаноламина менее i,O мас.ч. на 1ОО мас.ч. блоксополш ера пенопласты, отваржденцые при температуре 1Шже ЮОС, имеют пониженную прочность, при повышении содержания триэтаноламина выше 2,5 мас.ч./ вспениваемые композиции имеют низкую жизнеспособность и плохо оформляются в певопласт. Кремнийорганический с табилизатор пен VnaapnMept бпокосополимеры полиорганосилоксанв и полиоксиалкилена марок КЗП-1, КШ-2), в количестве 2,5 мас. на 100 мас.ч. блоксополимера улучшает растекание и вспенивающую способность композипий. При содержании его менее 2 мас.ч. композиции плохо растекаются при 75-85С, при увеличении его содер жания свыше 5 мас.ч. порошковые композишш обладают повышенной способностью к комк&ваащо Содержание газообразователя (азодизобутиронитрила) взято в используемых технике пределах и обеспечивает полуение пенопластов с кажущейся плотнотью 6О-300 кг/м. Получение вспениваемых порошковых композипий осуществляют в шаровых мельлицах путем перемешивания и измельения кс лпонентов в течение 5-10 ч. Использование таких вспениваемых омпозипий позволяет значительно сократить температуру и продолжительность их ереработки в пенопласты, например, при 5-80С можно получать пенопласты за 5-10 ч или при 9О 11О°С -за 1-2 чаа при сохранении высоких прочностных свойств пенопласта.° .Пример. Эпоксидно-новолачный блоксополимер 6Э18Н60 с температурой каплепадения (300 г) измельчают в шаровой мельнице с кремиийорганическим стабилизатором пены КЭП-Цб г), триэтаноламином {3,О г) и азодиизобутиронитрилом {порофором ЧХЗ-57 в количестве 1,5 г) в течение 6 ч. Полученную порошковую композицшо вспенивают и отверждают при в течение Ю ч. П р и м 8 р 2. Эпоксидно-новолачный блоксополимер 6ЭЙВО с температу- . рой каплепадения 80-С (150 г) измель- чают в шаровой мельнице с кремнийорганическим стабилизатором пены КЭП-2 (4,5 г), триэтаноламином (3,4 г)и азодинзобуТ1фонитрилом (б г). Полученную порошковую тсомйозицию вспенивают и отверждают при в течение 2 ч. Пример 3. Эпоксидно-новолачный блоксополимер бЭИбОс температурой каплепадения (10О г) измельчают в шаровой мельнице с кремнийорганическим стабилизатором пены КЭП-1 (5 г), триэтаноламином (1,5 г) и изодиизобутИронитрилом ( 8г). Полученную порошко- ;вую композицию вспенивают и отверждают при в течение 8ч. Свойства эпоксидно-новолачного пенопласта полученного из композиций (примеры 1-3) приведены в таблице.

Внедрение порошковых композиций предлагаемого состава поаволяег расширить применение эпоксидно-новолачных ленопластов за счет снижения температуры, и продолжительности отверждения.

Формула изобретения

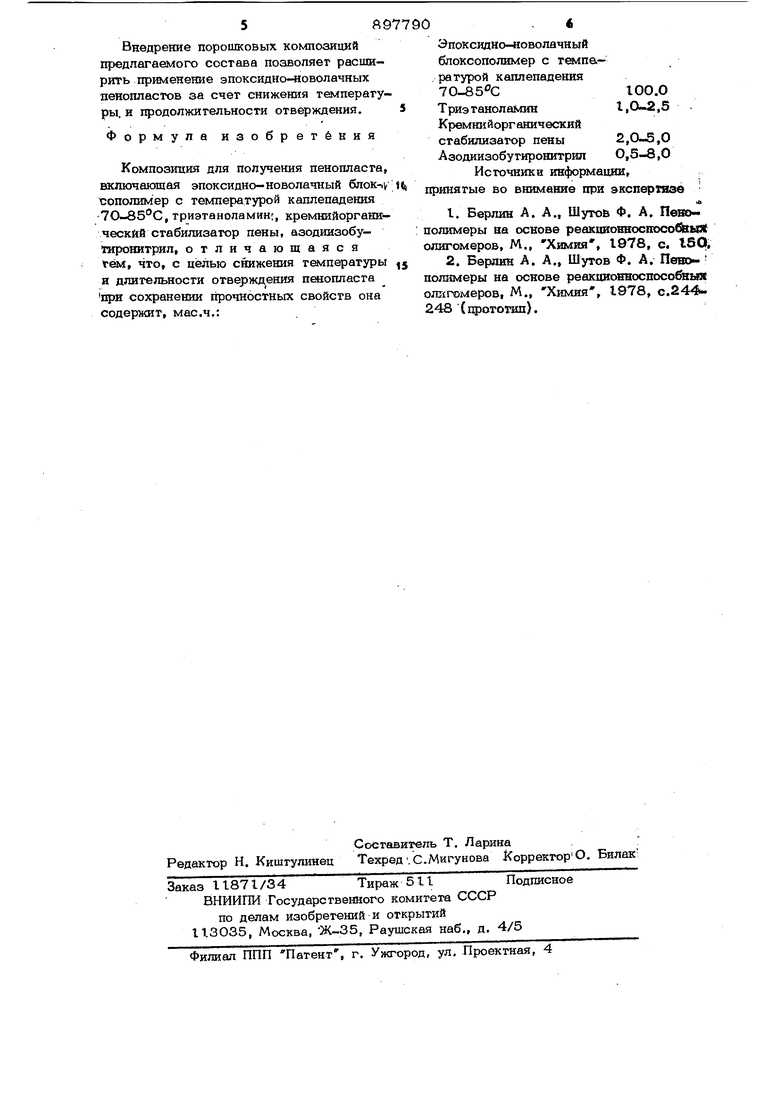

Композиция для получения пенопласта, включающая эпоксидно-новолачный блoк-, гополкмер с температурой каплепадения 7О-85°С, триэтаноламинг, кремнийорганическйй стабилизатор пены, азодиизобуТиронитрил, отличающаяся тем, что, с ц(элью С1шжеш1я температуры и длительности отверждения пшопласта при сохранении прочностных свойств она содержит, мас.ч,:

Эпоксидно-новолачный блоксополимер с то«{па ратурой каплепадения TO-SS CЮО.О

Триэтанолашгаt,,5

Кремнийорганический стабилизатор пены2,0-5,0

Азодиизобутиронитрил О,5-8,0

Источника информации, принятые во внимание при экспертязе

Авторы

Даты

1982-01-15—Публикация

1980-04-29—Подача