Изобретение относится к области получения пенопластов на основе термореактивных полимерных композиций, позволяющих изготавливать тепло-, звуко- и электроизоляционные изделия, а также элементы радиопрозрачных укрытий, устойчивых к длительному воздействию температур до +300°С и кратковременному до +400°С, а также воздействию открытого пламени.

Известны способы получения пенопластов на основе термореактивных композиций, изготавливаемых путем вальцевания новолачной фенолоформальдегидной смолы с модификатором - бутадиен-акрилонитрильным каучуком, отвердителем - гексаметилентетрамином и порофором марки ЧХЗ-57, и перерабатываемых в пенопласты в ограничительных формах при повышенной температуре (см. Берлин А.А, Шутов А.Ф. Пенополимеры на основе реакционно-способных олигомеров. - М.: Химия, 1978, 296 с. (стр. 150), аналог). Недостатками таких пенопластов являются низкая теплостойкость - не выше 130÷150°С, сравнительно невысокие прочностные показатели, ограниченные диэлектрические свойства и химстойкость - они разрушаются при воздействии щелочей и некоторых видов органических растворителей (например, диметилформамида).

Ближайшим прототипом заявляемого изобретения является способ получения и состав порошкового пенопласта на основе эпоксиноволачного блоксополимера - продукта взаимодействия эпоксидной диановой смолы с фенолоформальдегидным новолаком, изготавливаемого, как указано в ТУ 6-05-031-493-76, путем сплавления в реакторе эпоксидной диановой смолы марки ЭД-16 с новолачной фенолоформальдегидной смолой марки Новолак 18 с последующим введением ускорителя и газообразователя марки ЧХЗ-57 (а.с. SU 1502585 А1, опубл. 23.08.1989 г., бюл. №31).

Пенопласты на основе эпоксиноволачного блоксополимера значительно превосходят пенопласты на основе фенолоформальдегидных новолаков по физико-механическим и диэлектрическим свойствам, но все же не удовлетворяют возросшим эксплуатационным требованиям ряда отраслей новой техники. Они имеют сравнительно низкую деформационную теплостойкость - исходный блоксополимер имеет теплостойкость по Мартенсу +130°С, горюч, прочность при сжатии не превышает 160 МПа, неустойчив к воздействию ультрафиолетового излучения и электрической дуги.

Целью заявляемого способа является получение пенопласта с высокой теплостойкостью, превосходящей известные органические пенопласты, в сочетании с повышенными прочностными и диэлектрическими свойствами, устойчивостью к воздействию открытого пламени и электрической дуги, и осуществляемого с использованием простого серийного промышленного оборудования.

Поставленная цель достигается тем, что в качестве эпоксидной составляющей предлагается смесь средне- или высокомолекулярной эпоксидной диановой смолы (содержание эпоксидных групп 38%) и триглицидилизоцианурата, известного как компонент для термостойких и негорючих материалов, но требующий особых приемов при его использовании, т.к. при смешении с известными отвердителями он мгновенно отверждается.

Предлагаемое сочетание триглицидилизоцианурата со средне- и высокомолекулярными эпоксидными смолами, имеющими высокую вязкость расплава, предоставило возможность обработки смеси на обогреваемых вальцах, а также возможности осуществления взаимодействия эпоксидной смеси с новолачной фенолоформальдегидной смолой, т.к. известный прием получения эпоксиноволачных олигомеров (блоксополимеров), описанный в прототипе и заключающийся в смешении расплавов в реакторе жидкой и сравнительно малоактивной смолы ЭД-16 (содержание эпоксидных групп 16%) с новолачной фенолоформальдегидной смолой Новолак 18 (СФ-010), неприемлем для взаимодействия с чрезвычайно активным триглицидилизоциануратом. Кроме того, Новолак 18 (смола СФ-010), применяемая в прототипе, содержит 8,5% свободного фенола, который снижает вязкость расплава, но при этом существенно ухудшает эксплуатационные характеристики получаемого полимера. В заявляемом варианте предлагаются новолачные фенолоформальдегидные смолы с содержанием свободного фенола не более 2% (типа СФ-014, ранее называлась «Идитол», ГОСТ 18694-80), что является важным фактором для улучшения эксплуатационных характеристик получаемого полимера. Отметим, что смолы типа СФ-014 не могут применяться при получении эпоксиноволачного олигомера по способу, описанному в прототипе, из-за повышенной вязкости расплава и температуры плавления. Пример 1

В шаровую мельницу загружают смесь высокомолекулярной диановой смолы (ВМДС) марки Э-49 (МРТУ 6-10-606-66, ММ 3500 с содержанием 3% эпоксидных групп) (А) и кристаллического триглицидилизоцианурата марки ЭЦ-К (ТУ 6-05-1190-76, «смола» на основе циануровой кислоты, в действительности - мономер, с 40% содержанием эпоксидных групп) (Б) в соотношении мас.ч. А:Б=15:85 и новолачную фенолоформальдегидную смолу марки СФ-014 с температурой плавления +130°С, содержащую 1,5% свободного фенола (ГОСТ 18694-80), в соотношении эпоксидная смесь : новолачная фенолоформальдегидная смола мас.ч. 60:40. Трехкомпонентную смесь после 20 минут пребывания в процессе помола загружают на вальцы, разогретые до 90°С, и вальцуют в течение 15 минут, осуществляя три подреза, после чего полученный полупродукт охлаждают, дробят на щековой дробилке, а затем смешивают в шаровой мельнице с химическим газообразователем марки ЧХЗ-57 (2,2'-азобисизобутиронитрил, ТУ 113-03-365-82) в соотношений 2 мас.ч. газообразователя на 100 мас.ч. смоляных компонентов. Полученную продукцию отправляют на складское хранение. Допустимый срок хранения до 12 месяцев. Изготовление плит пенопласта осуществляют в ограничительных формах, нагревая состав до 105°С в течение 40 минут, а затем поднимают температуру до 160°С и выдерживают 60 минут. Весь процесс занимает 100 минут (для сравнения, аналогичный процесс получения новолачных фенолоформальдегидных пен, описанный в аналоге, занимает от 6 до 8,5 часов, а в прототипе от 5 до 10 часов). Пример 2

Осуществляют аналогично примеру 1, но в качестве ВМДС применяют эпоксидную смолу марки Э-44 с ММ 1600 и содержанием эпоксидных групп 6% (ТУ 6-10-1347-78) в соотношении мас.ч. Э-44:ЭЦ-К=25:75, и фенолоформальдегидную смолу марки Смола 6 (ГОСТ 18694-80), содержащую 2% свободного фенола, при соотношении эпоксидная смесь : новолачная фенолоформальдегидная смола мас.ч. 50:50. Композицию вальцуют 8 минут при 110°С. Газообразователь вводят в количестве 1 мас.ч. на 100 мас.ч. смоляного состава. Пенообразование осуществляют при 115°С в течение 60 минут, а затем при 180°С в течение 20 минут в ограничительной прямоугольной форме. Пример 3

Осуществляют аналогично примеру 1, изменяя следующие параметры. В качестве ВМДС берут смолу марки Э-05 (опытный продукт) с ММ 5000 и содержанием эпоксидных групп 1%, ее соотношение с ЭЦ-К составляет мас.ч. ВМДС:ЭЦ-К=5:95, а соотношение эпоксидная смесь : новолачная фенолоформальдегидная смола мас.ч. 70:30. Вальцевание осуществляют при 70°С в течение 20 минут. Газообразователь вводят в количестве 5 мас.ч. на 100 мас.ч. смоляного состава. Пенообразование осуществляют в ограничительной форме вокруг трубы диаметром 300 мм длиной 3 метра по режиму при 105°С в течение 40 минут, а затем при 180°С в течение 40 минут.

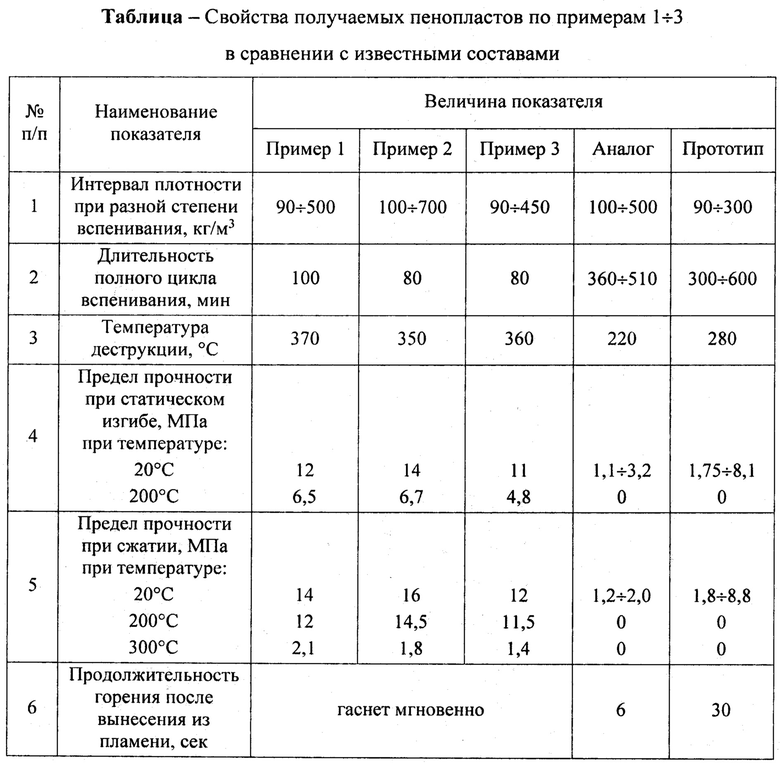

В таблице представлены свойства пенопластов, получаемых по примерам 1÷3, в сравнении с известными составами, приведенными в аналоге и прототипе. Из приведенной таблицы видны значительные преимущества пенопластов по заявляемому способу по сравнению с аналогом и прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая композиция для получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2748438C1 |

| Способ модификации каучуков с двойными связями | 2020 |

|

RU2768165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2768161C1 |

| Полимерная композиция для получения высокопрочных, термо- и огнестойких сферопластиков | 2021 |

|

RU2764442C1 |

| ПРЕПРЕГ | 2000 |

|

RU2179984C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| Способ получения связующих для высокопрочных и термостойких композитов | 2023 |

|

RU2824356C1 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2591952C1 |

| Способ получения высокопрочных, термо- и огнестойких сферопластиков | 2021 |

|

RU2768641C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МЕТАЛЛОПОЛИМЕРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2178103C1 |

Изобретение относится к области получения пенопластов на основе термореактивных полимерных композиций, позволяющих изготавливать тепло-, звуко- и электроизоляционные изделия, а также элементы радиопрозрачных укрытий. Способ получения высокопрочных и термостойких пенопластов, включающий получение продукта на основе смешения новолачной фенолоформальдегидной смолы с эпоксидной смесью и введения химического газообразователя - 2,2'-азобисизобутиронитрила. При этом в качестве эпоксидной смеси применяют молотую порошкообразную смесь твердой высокомолекулярной эпоксидной диановой смолы с молекулярной массой 1600, 3500 или 5000 и содержанием эпоксидных групп 6%, 3% или 1% соответственно (А) и твердого триглицидилизоцианурата (Б) в соотношении А : Б от 5:95 до 25:75 мас.ч., а в качестве новолачной фенолоформальдегидной смолы - продукт с содержанием свободного фенола не более 2% при соотношении эпоксидная смесь : новолачная фенолоформальдегидная смола от 70:30 до 50:50 мас.ч. Получение продукта осуществляют путем обработки порошкообразной смеси на обогреваемых фрикционных вальцах при температуре валков от +70°С до +110°С в течение от 8 до 20 минут с последующим охлаждением отвальцованной массы и дальнейшим помолом в шаровой мельнице совместно с химическим газообразователем, который вводят в количестве от 1 до 5 мас.ч. на 100 мас.ч. смоляного состава, после чего готовый полупродукт в два этапа подвергают вспениванию в ограничительных формах, на первом этапе - при температуре 105÷115°С в течение 40÷60 минут, на втором этапе - при температуре 160÷180°С в течение 20÷40 минут. Технический результат - получение пенопласта с высокой теплостойкостью, устойчивого к длительному воздействию температур до +300°С и кратковременному до +400°С, а также воздействию открытого пламени, в сочетании с повышенными прочностными и диэлектрическими свойствами, устойчивостью к воздействию электрической дуги, с возможностью получения с использованием простого серийного промышленного оборудования. 1 табл., 3 пр.

Способ получения высокопрочных и термостойких пенопластов, включающий процесс получения продукта на основе смешения новолачной фенолоформальдегидной смолы с эпоксидной смесью и введения химического газообразователя - 2,2'-азобисизобутиронитрила, отличающийся тем, что в качестве эпоксидной смеси применяют молотую порошкообразную смесь твердой высокомолекулярной эпоксидной диановой смолы с молекулярной массой 1600, 3500 или 5000 и содержанием эпоксидных групп 6%, 3% или 1% соответственно (А) и твердого триглицидилизоцианурата (Б) в соотношении А : Б от 5:95 до 25:75 мас.ч., а в качестве новолачной фенолоформальдегидной смолы - продукт с содержанием свободного фенола не более 2% при соотношении эпоксидная смесь : новолачная фенолоформальдегидная смола от 70:30 до 50:50 мас.ч., причем получение продукта осуществляют путем обработки порошкообразной смеси на обогреваемых фрикционных вальцах при температуре валков от +70°С до +110°С в течение от 8 до 20 минут с последующим охлаждением отвальцованной массы и дальнейшим помолом в шаровой мельнице совместно с химическим газообразователем, который вводят в количестве от 1 до 5 мас.ч. на 100 мас.ч. смоляного состава, после чего готовый полупродукт в два этапа подвергают вспениванию в ограничительных формах, на первом этапе - при температуре 105÷115°С в течение 40÷60 минут, на втором этапе - при температуре 160÷180°С в течение 20÷40 минут.

| Порошковая композиция для получения пенопласта | 1987 |

|

SU1502585A1 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1992 |

|

RU2043374C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1995 |

|

RU2122554C1 |

| Пресскомпозиция | 1977 |

|

SU730751A1 |

| Способ получения эпоксидно-новолачных блоксополимеров | 1980 |

|

SU939492A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНО-НОВОЛАЧНОЙ КОМПОЗИЦИИ | 0 |

|

SU240999A1 |

| 0 |

|

SU341821A1 | |

| Композиция для получения пенопласта | 1980 |

|

SU897790A1 |

| Полимерная композиция для получения огнестойкого пенопласта | 1985 |

|

SU1260375A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРЖДАЕМЫХ ЭПОКСИДНОНОВОЛАЧНЫХ КОМПАУНДОВ | 0 |

|

SU191116A1 |

| Композиция для получения пенопласта | 1979 |

|

SU834007A1 |

| СТОЙКИЕ К ВОЗДЕЙСТВИЮ ВЫСОКИХ ТЕМПЕРАТУР ПЕНОПЛАСТЫ С МАЛОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2012 |

|

RU2604841C9 |

| US 6403668 B1, 11.06.2002 | |||

Авторы

Даты

2022-05-19—Публикация

2020-07-17—Подача