Н

Изобретение относится к автоматизации технологических процеосов производства бетонных и железобетонных изделий и может быть использовано в строительстве и промьппленности стро- тельных материалов.

Целью изобретения является повы- и|ение точности управления.

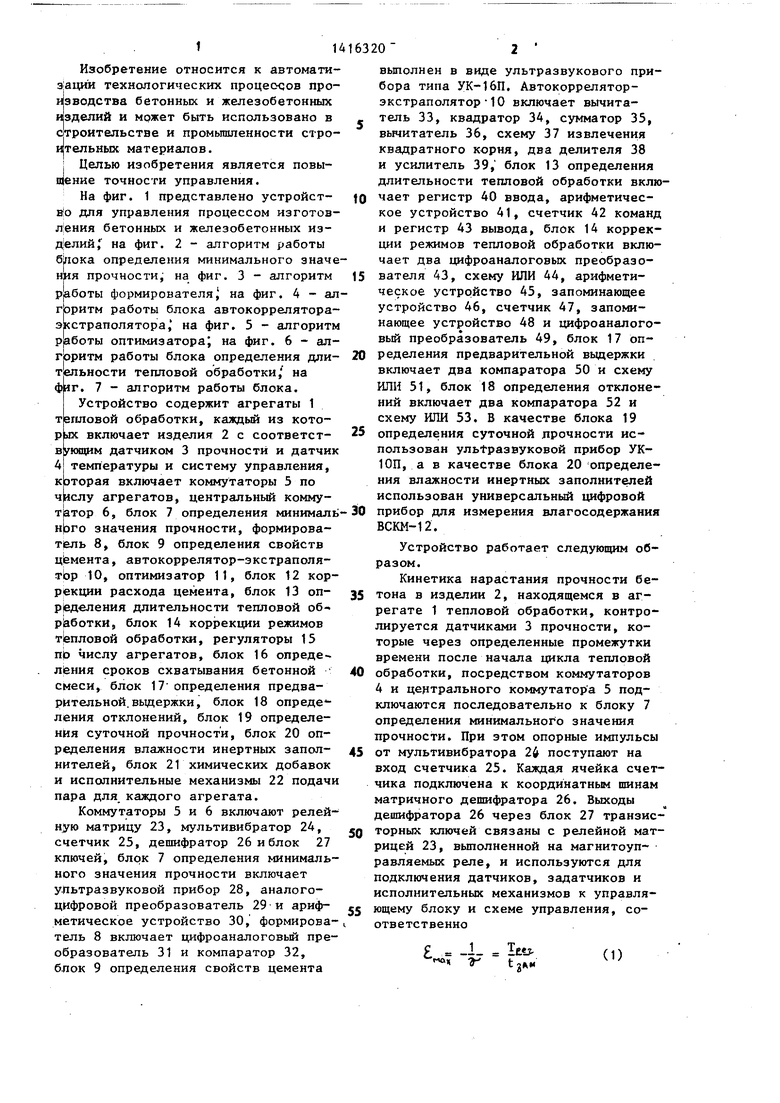

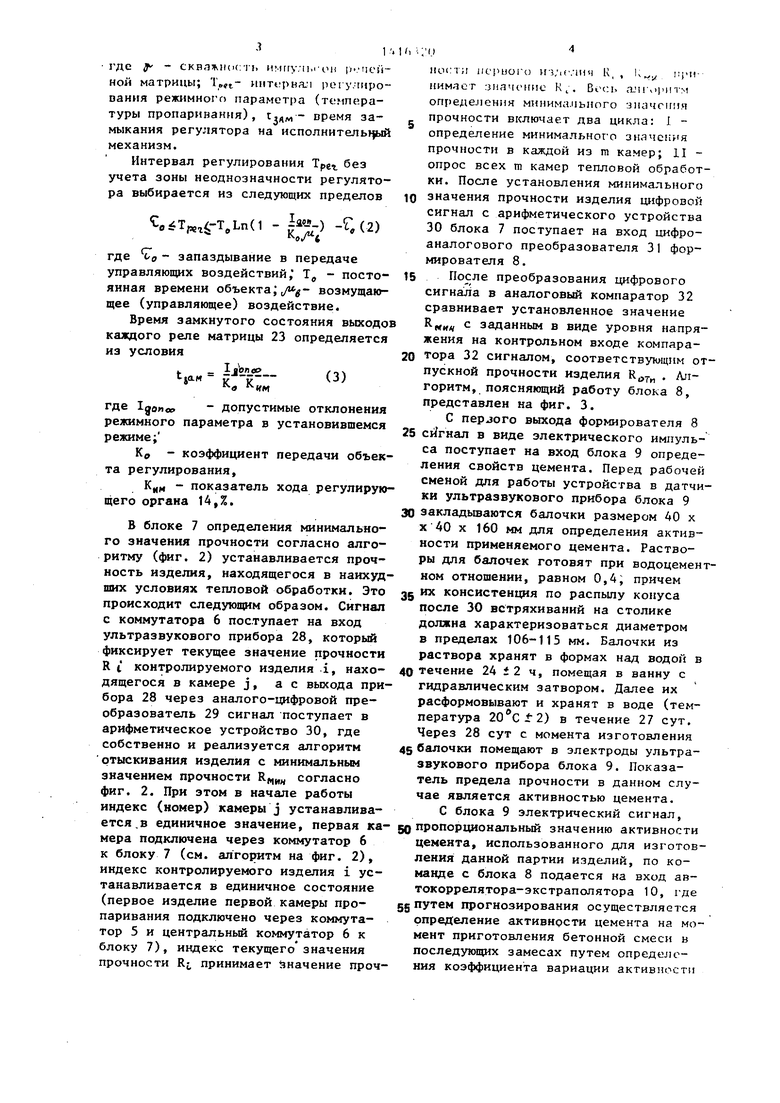

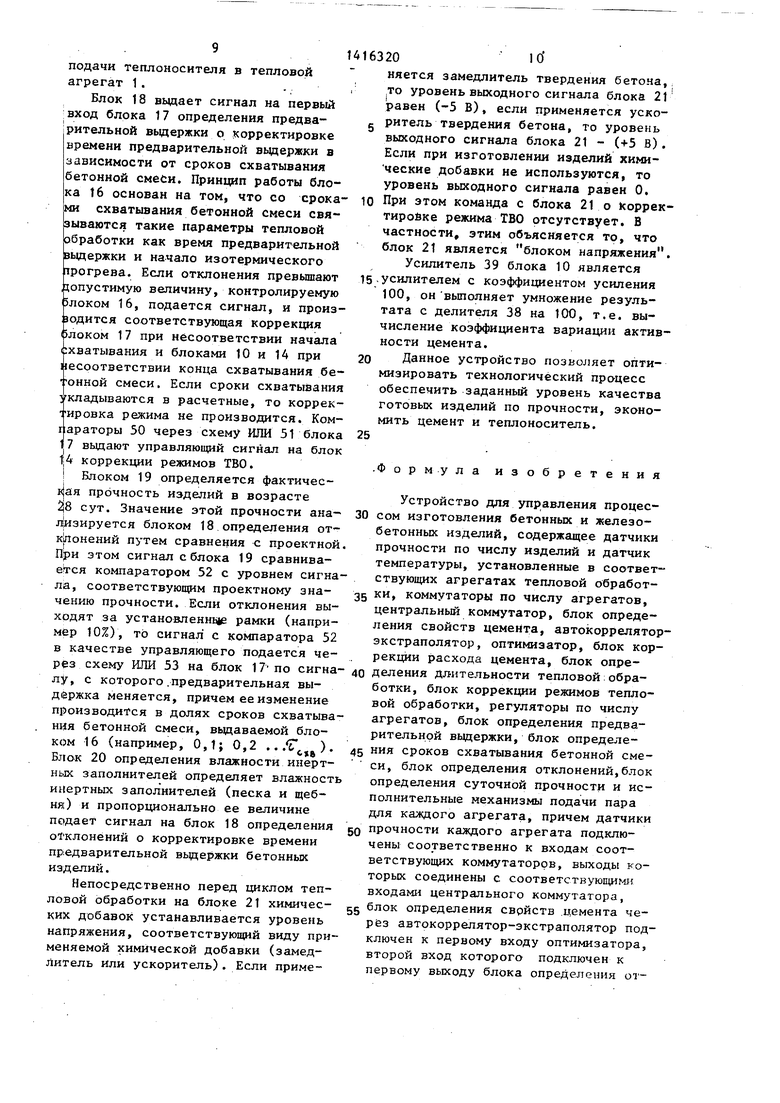

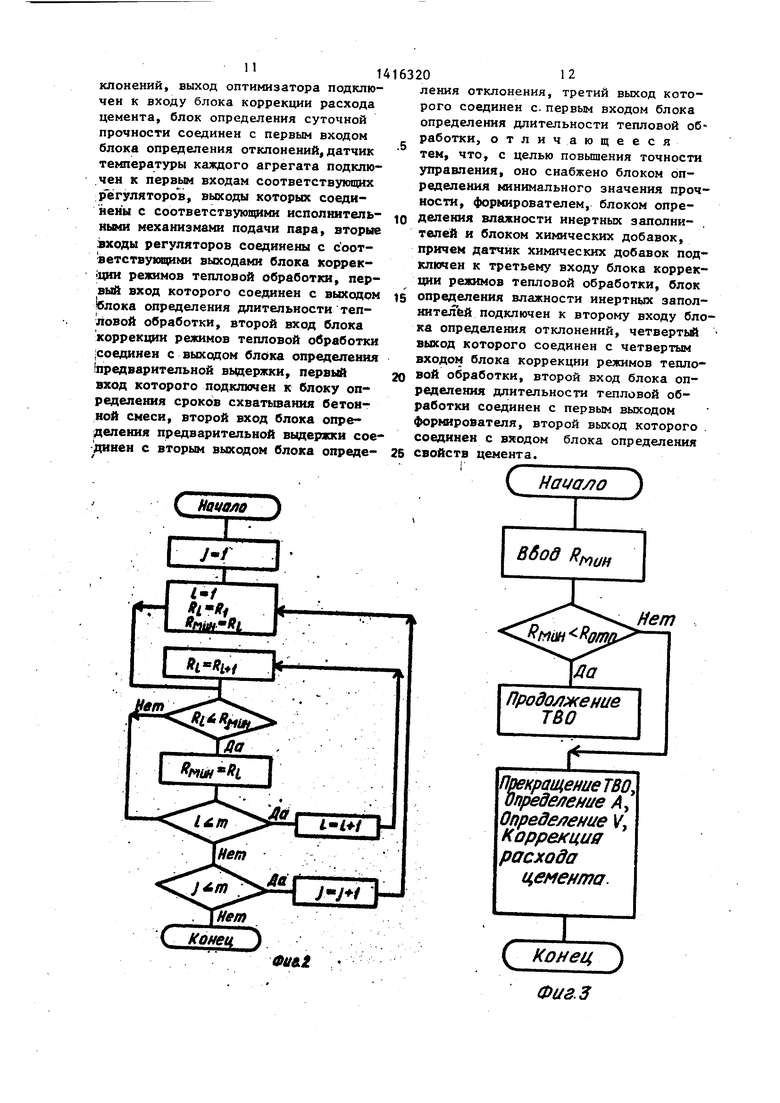

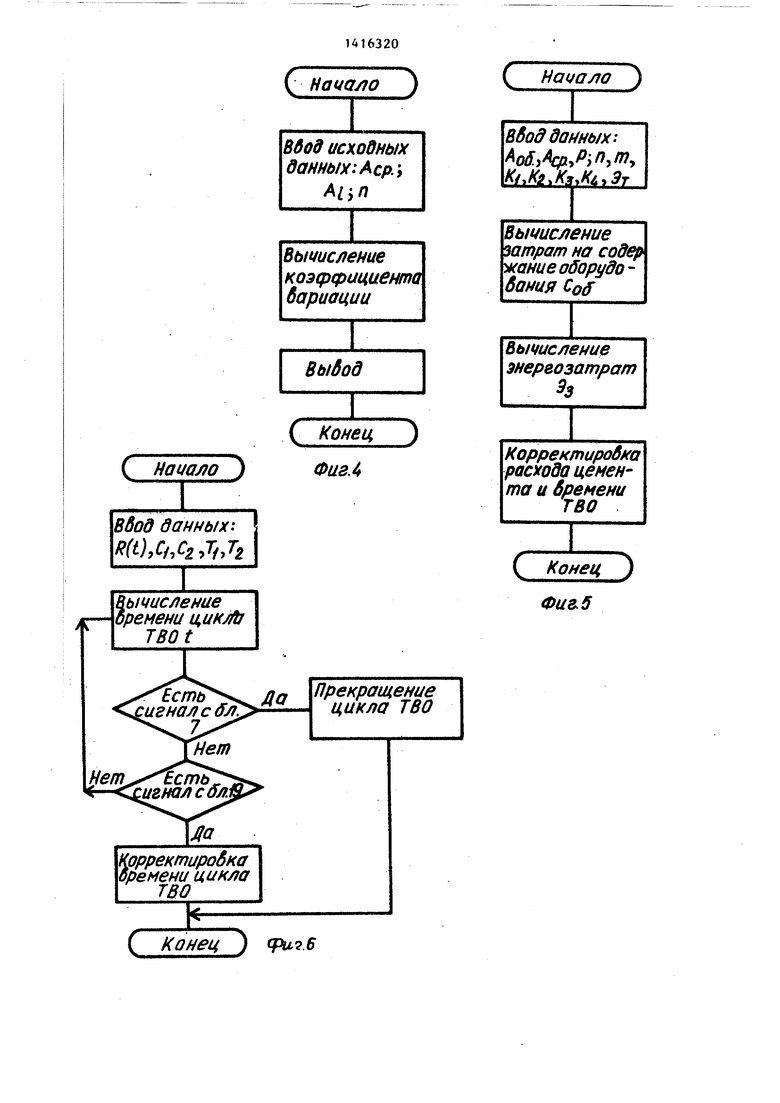

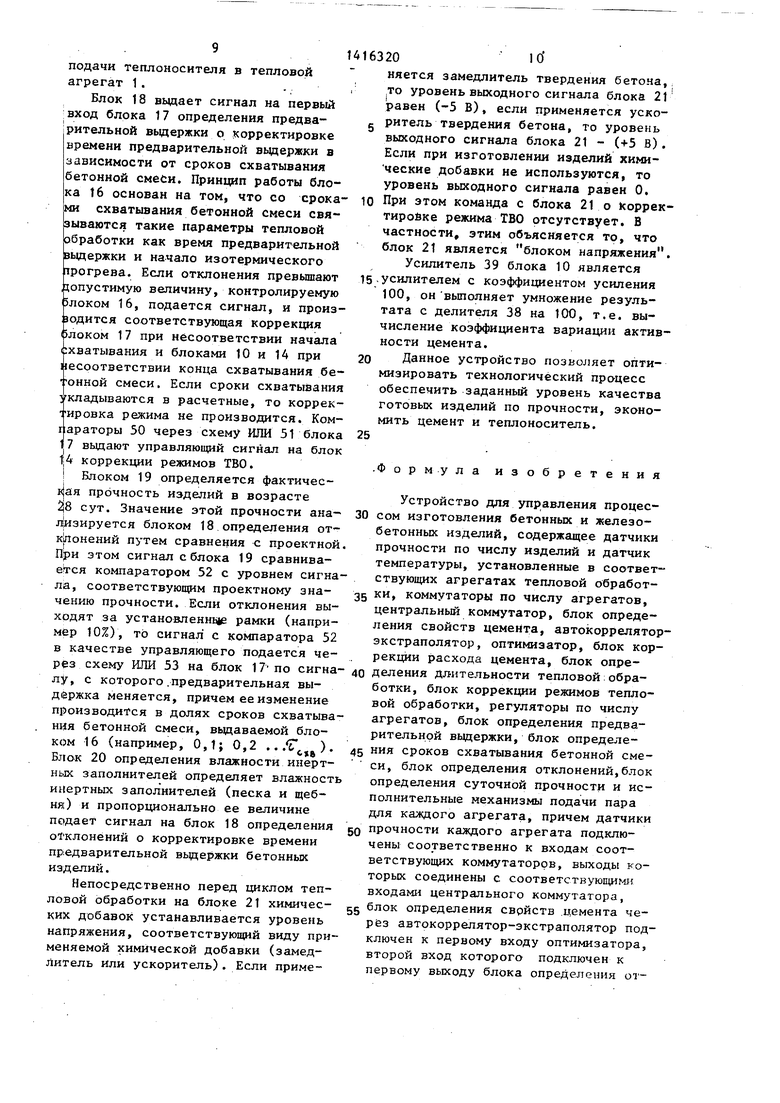

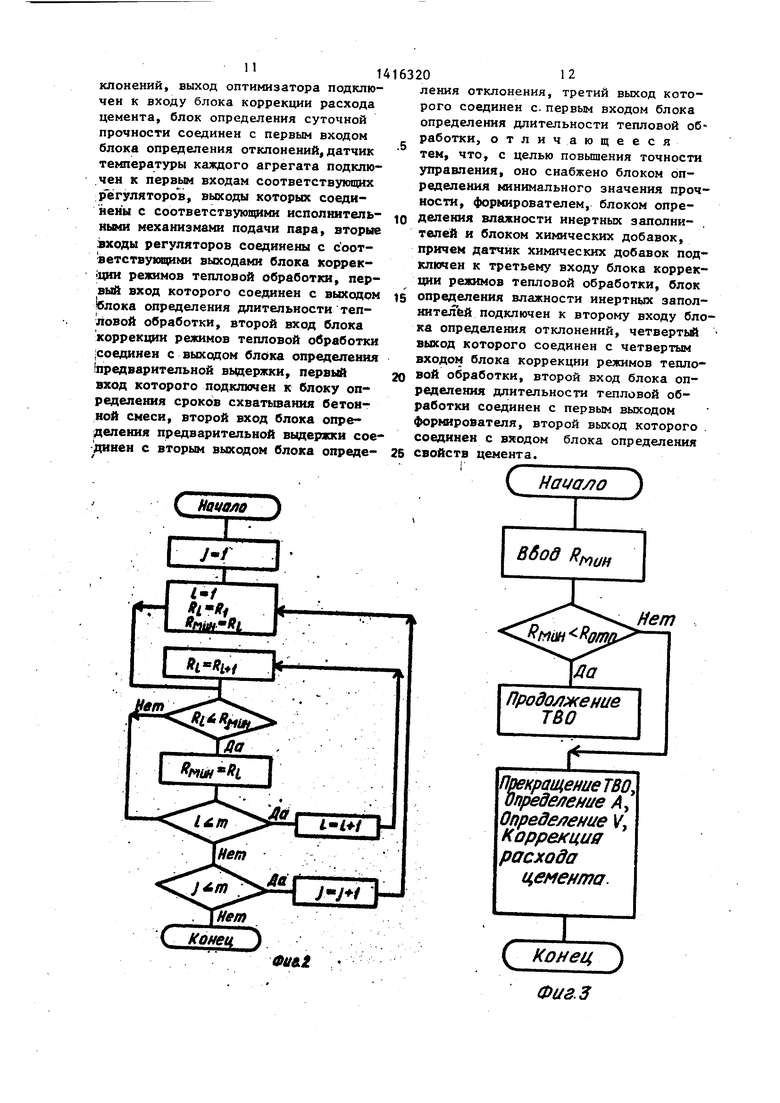

На фиг. 1 представлено устройст- в(о для управления процессом изготов- л;ения бетонных и железобетонных из- на фиг. 2 - алгоритм работы б|нока определения минимального значе прочностиj на фиг. 3 - алгоритм работы формирователяi на фиг. 4 - ал г1оритм работы блока автокоррелятора- экстраполятора, на фиг, 5 - алгоритм работы оптимизатораJ на фиг. 6 - ал- гЬритм работы блока определения длительности тепловой обработки/ на фиг. 7 - алгоритм работы блока.

j Устройство содержит агрегаты 1 трпловой обработки, каждый из кото- pijjx включает изделия 2 с соответст- вукидим датчиком 3 прочности и датчик 4| температуры и систему управления, кЬторая включает коммутаторы 5 по числу агрегатов, центральный комму- 6, блок 7 определения минималь HJoro значения прочности, формирователь 8, блок 9 определения свойств ц1емента, автокоррелятор-экстраполя- тЬр 10, оптимизатор 11, блок 12 коррекции расхода цемента, блок 13 определения длительности тепловой об- р&боткИ, блок 14 коррекции режимов тЬпловой обработки, регуляторы 15 пЬ числу агрегатов, блок 16 опреде- л1ения сроков схватывания бетонной смеси, блок 17 определения предварительной, выдержки , блок 18 опреде - ления отклонений, блок 19 определения суточной прочности, блок 20 определения влажности инертных заполнителей, блок 21 химических добавок и исполнительные механизмы 22 подачи пара для каждого агрегата.

Коммутаторы 5 и 6 включают релейную матрицу 23, мультивибратор 24, счетчик 25, дешифратор 26 и блок 27 ключей, блок 7 определения минимального значения прочности включает ультразвуковой прибор 28, аналого- цифровой преобразователь 29 и арифметическое устройство 30, формирователь 8 включает цифроаналоговьй преобразователь 31 и компаратор 32, блок 9 определения свойств цемента

o

0

5

5

0

5

0

5

0

5

выполнен в виде ультразвукового прибора типа УК-16П. Автокоррелятор- экстраполятор10 включает вычита- тель 33, квадратор 34, сумматор 35, вьгчитатель 36, схему 37 извлечения квадратного корня, два делителя 38 и усилитель 39, блок 13 определения длительности тепловой обработки включает регистр 40 ввода, арифметическое устройство 41, счетчик 42 команд и регистр 43 вывода, блок 14 коррекции режимов тепловой обработки включает два цифроаналоговых преобразователя 43, схему ИЛИ 44, арифметическое устройство 45, запоминающее устройство 46, счетчик 47, запоминающее устройство 48 и цифроаналого- вый преобразователь 49, блок 17 определения предварительной выдержки включает два компаратора 50 и схему ИЛИ 51, блок 18 определения отклонений включает два компаратора 52 и схему ИЛИ 53. В качестве блока 19 определения суточной прочности использован yльtpaзвyкoвoй прибор УК- 10П, а в качестве блока 20 определения влажности инертных заполнителей использован универсальный цифровой прибор для измерения влагосодержания ВСКМ-12.

Устройство работает следующим образом.

Кинетика нарастания прочности бетона в изделии 2, находящемся в агрегате 1 тепловой обработки, контролируется датчиками 3 прочности, которые через определенные промежутки времени после начала цикла тепловой обработки, посредством коммутаторов 4 и центрального коммутатора 5 подключаются последовательно к блоку 7 определения минимального значения прочности. При этом опорные импульсы от мультивибратора 26 поступают на вход счетчика 25. Каждая ячейка счетчика подключена к координатным шинам матричного дешифратора 26. Выходы дешифратора 26 через блок 27 транзисторных ключей связаны с релейной матрицей 23, выполненной на магнитоуп- равляемых реле, и используются для подключения датчиков, задатчиков и исполнительных механизмов к управляющему блоку и схеме управления, соответственно

-мак

-1 ItO

(1)

- 1.

где - сквлж11(к;т1, имггуль ЧМ in. tieii- Hoii матрицы; T.i- niiTt- pBa i регулиро- оания режимного параметра (температуры пропарнвания), время замыкания регулятора на исполнителы|ый механизм.

Интервал регулирования Трег без учета зоны неоднозначности регулятора выбирается из следующих пределов

,-ТГп(1 -ел2)

К,

С

где Со - запаздывание в передаче управляющих воздействий, Т - постоянная времени объекта; - возмущающее (управляющее) воздействие.

Время замкнутого состояния выходо каждого реле матрицы 23 определяется из условия

IjVn«e

-lO-M v у

а НМ

(3)

где 1дои« допустимые отклонения режимного параметра в установившемся режиме;

К„ - коэффициент передачи объекта регулирования,

- показатель хода регулирующего органа 14,%.

В блоке 7 определения минимального значения прочности согласно алгоритму (фиг. 2) устанавливается прочность изделия, находящегося в наихудших условиях тепловой обработки. Это происходит следующим образом. Сигнал с коммутатора 6 поступает на вход ультразвукового прибора 28, который фиксирует текущее значение прочности R t контролируемого изделия i, находящегося в камере j, ас выхода прибора 28 через аналого-цифровой преобразователь 29 сигнал поступает в арифметическое устройство 30, где собственно и реализуется алгоритм отыскивания изделия с минимальным значением прочности согласно фиг. 2. При этом в начале работы индекс (номер) камеры j устанавливается, в единичное значение, первая камера подключена через коммутатор 6 к блоку 7 (см. алгоритм на фиг. 2), индекс контролируемого изделия i устанавливается в единичное состояние (первое изделие первой камеры про- паривания подключено через коммутатор 5 и центральньй коммутатор 6 к блоку 7), индекс текущего значения прочности RJ, принимает Значение прочЬ Ч п

iioi:i;i iieptjoi o излс.-шч К,, К. rj H- нимяст значение К. Bi Cb алгоритм оп1)еделения минимального глшчоипя прочности включает два цикла: I - определение минимальнот о зклчс 1я прочности в каждой из m камер; II - опрос всех m камер тепловой обработки. После установления минимального

10 значения прочности изделия цифровой сигнал с арифметического устройства 30 блока 7 поступает на вход цифро- аналогового преобразователя 31 формирователя 8.

15 После преобразования цифрового сигнала в аналоговый компаратор 32 сравнивает установленное значение R с заданным в виде уровня напряжения на контрольном входе компара20 тора 32 сигналом, соответствующим отпускной прочности изделия Алгоритм, поясняющий работу блока 8, представлен на фиг. 3.

С nepjoro выхода формирователя 8

25 сигнал в виде электрического импульса поступает на вход блока 9 определения свойств цемента. Перед рабочей сменой для работы устройства в датчики ультразвукового прибора блока 9

30 закладьшаются балочки размером 40 х X 40 X 160 мм для определения активности применяемого цемента. Растворы для балочек готовят при водоцемен ном отношении, равном 0,4; причем

3g их консистенция по распылу конуса после 30 встряхиваний на столике должна характеризоваться диаметром в пределах 106-115 мм. Балочки из раствора хранят в формах над водой в

40 течение 24 2 2 ч, помещая в ванну с гидравлическим затвором. Далее их расформовывают и хранят в воде (температура 20 С ±2) в течение 27 сут. Через 28 сут с момента изготовления

45 балочки помещают в электроды ультразвукового прибора блока 9. Показатель предела прочности в данном случае является активностью цемента. С блока 9 электрический сигнал,

gQ пропорциональный значению активности цемента, использованного для изготовления данной партии изделий, по команде с блока 8 подается на вход ав- токоррелятора-экстраполятора 10, где

gg путем прогнозирования осуществляется определение активности цемента на момент приготовления бетонной смеси в последующих замесах путем определения коэффициента вариации активности

514163206

по результатам испытаний цемента, те-грева для следующего изделия или пар-,

кущего и произведенного за квартал,тий изделий, по формулеЗатраты на содержание оборудова(А - д Лг /fn-n с определяются по формуле V .A...(n,l).ioo (4) 5 с (3.22 А,, 1,6ZA,p/P (5)

где Со/- сумма расходов по содержа- где V - коэффициент вариации, %;иию и эксплуатации по всем

А, - активность цемента отдельной° « оборудования данной

(i-й) партии, кгс/см ; Ю линии,

Аср - средняя активность цемента амортизационных отданной марки за квартал;числений, определяемых по ; кгс/см ъс.еы агрегатам и машинам I п - число партий цемента данной . линии по нормам, i марки, произведенного за 5 Аер- то же. по формам, формам- квартал. вагонеткам, оснастке, it . Р - годовая производительность I Алгоритм, поясняющий работу блока линии.

llO, представлен на фиг. 4. Вычитатель Фактический удельный расчет знер- 33 блока 10 определяет разность меж- 20горесурсов на заводе с учетом затрат значениями активности цемента от-знергии по вспомогательных цехах |1ельной (i-й) партии и средней актив-(приготовление бетонной смеси, хра- €ости цемента данной марки за квартал,нение материалов на складах..произ- хвадратор 34 осуществляет возведе-водство арматуры, внутрицеховой и пне полученной разности в квадрат. 25внутризаводской транспорт) и в обслу- иосле чего сигнал поступает на сум-живающих подразделениях (ремонтные йатор 35. Вычитатель 36 осуществляет.службы, отопление, горячая вода, 1 ычитание единицы из числа партий це-освещение, вентиляция и др.) вычис- ента данной марки, произведенноголяют по эмпирической формуле фа квартал. Частное от деления резуль-зо 3 95К jpaTOB вычислений блоков 35 и 36. полу- Э, 1.566 X. iieHHoe в делителе 38 в виде электри- 4 gj «веского сигнала, поступает на схемугде Э - затраты знергии на тепло- 7 извлечения квадратного корня. Ре-влажностную обработку изделий с уче- $ультирующий сигнал с выхода автокор- «g том потерь тепла в конструкциях ка- релятора-экстраполятора 10 поступаетмер. паровой системы и из-за несовер- йа вход автоматического оптимизаторашенства организации производства; 11. который реализует алгоритмы на- п - число технологических линий Хояздения минимума технико-экономичес-на предприятии. кого критерия, представляющего собой 40 К коэф мциент. учитывающий варьируемую часть себестоимости, рав-используемую удобоукладываемость бе- Ную сумме затрат на цемент и тепловуютонной- смеси и способ ее уплотнения, обработку при выполнении условия обес-принимаемый по заводским данньм/ печения заданного уровня качества же- Kj коэффи191ент. учитывающий вид лезобетонных изделий. В зависимости 45 технологической линии, на которой от заданных ограничений, накладывае- производятся изделия, принимаемый мых на удельный расход цемента, иравным для конвейерных линий 1. по- длительности тепловой обработки, ор-точно-)агрегатных - 1.04. кассетных - ганизационно-технических ограничений.1,1 и стендовых - 1.13; включающих в себя сменность работы. 50 з коэффициент. учитываю1щий номенклатуру изделий, обеспеченностьтип применяемого теплового агрегата; материальными и энергетическими ресур- К -коэффициент, учитывающий сами и состояние связанных технологи-вид применяемого цемента, ческих постов, оптимизатор 11 соглас- После принятия автоматическим но алгоритму работы (фиг. 5) принима- gg оптимизатором 11 решения об измене- ет решение о необходимости изменениянии удельного расхода цемента в бе- удельного расхода цемента в бетоннойтонной смеси последующих замесов, а смеси последующих замесов, а такжетакже о длительности изотермичес- о длительности изотермического про-кого прогрева для следухщих изделий, ,

сигнал, пропорциональный величинам необходимости изменений, с выхода оптимизатора 11 поступает на вход блока 12 коррекции расхода цемента системы управления дозированием, . которая обеспечивает приготовление бетонной счеси в последующем замесе измененного состава. В серийно выпускаемой станции управления бетонным заводом СУБЗ-1 для определения момента выключения питателя используются бесконтактные путевые датчики. Бесконтактный датчик устанавливается на дополнительной стрелке, с помощью которой указывается заданная масса дозы цемента. При поступлении материала R бункер дозатора основная стрелка поворачивается вокруг своей оси. При совпадении текущей дозы с заданной сигнал поступает в устройство управления, которое выключает питатель. На серийно выпускаемых циферблатных головках обычно

4163208

жнтельность режима тепловой обработки, установленная на данном заводе. По сигналу с блока 8 счетчик 42 ко- манд выдает команду на регистр 40 ввода и арифметическое устройство 41 о корректировке режима тепловой обработки. Арифметическое устройство 41 производит .увеличение или уменьше1Q ние установленного режима тепловой обработки изделий. Окончательная длительность цикла тепловой обработк записывается в регистр 43 вывода бло ка 13. Выход блока 13 связан с вхо15 дом блока 14 коррекции режимов тепловой обработки, в котором происходит запоминание нового значения длительности изотермического прогрева для изделий, проходящих тепловую обработ20 ку в данном тепловом агрегате. При отсутствии сигналов с блоков 17, 18 и 21, блок 14 вьтолняет цикл ТВО, установленный блоком 13, в противном случае(гри наличии сигнала с одного

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1987 |

|

SU1516364A2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1977 |

|

SU691305A1 |

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1981 |

|

SU948685A2 |

| Устройство для автоматического управления прочностью бнтонных и железобетонных изделий | 1975 |

|

SU526859A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМООБРАБОТКИ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2030994C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКОЙ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2026779C1 |

| Система для автоматического управления процессом изготовления железобетонных изделий | 1980 |

|

SU925638A1 |

| Способ автоматического регулирова-Ния пРОцЕССА ТЕРМООбРАбОТКи бЕТОН-НыХ и жЕлЕзОбЕТОННыХ издЕлий и уСТРОй-CTBO для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU846540A1 |

Изобретение относится к области автоматизации технологических процессов производства бетонных и железобетонных изделий, Может быть использовано в строительстве и промыш- строительных материалов и позволяет повысить точность управления Устройство содержит агрегаты 1 тепловой обработки, каждый из которых включает изделия 2 с соответствующим датчиком 3 прочности и датчик 4 температуры, и систему управления, которая включает коммутаторы 5 по числу агрегатов, центральный коммутатор 6, блок 7 определения миним аль- ного значения прочности, формирователь 8, блок 9- определения свойств цемента, автокоррелятор-экстраполятор 10, оптимизатор 11, блок 12 коррекции расхода цемента, блок 13 определения длительности тепловой обработки, блок 14 коррекции режимов тепловой обработки, регуляторы 15 по числу агрегатов, блок 16 определения /сроков схватывания бетонной смеси, блок 17 определения предварительной вьщержки, блок 18 определения откло нений, блок 19 определения суточной прочности, блок 20 определения влажности инертных заполнителей, блок 21 химических добавок и исполнительные механизмы 22 подачи пара для каждого агрегата. 7 ил. 7 (Л

устанавливаю несколько дополнитель- 25 и ё перечисленных блоков) происходит

ных стрелок с расположенными на них бесконтактными датчиками. Эти датчики и используются в данном устройстве для управления дозированием по команде с блока 11.

Со второго выхода формирователя 8 результирующий сигнал поступает на вход блока 13 определения длительности тепловой обработки, где согласно алгоритму определения длительности тепловой обработки (фиг. 6) определяется время изотермического прогрева изделий по формуле

R(t) С, еСг

t -Т,

(7)

где R(c) - отпускное значение прочности изделия в момент времени с,%,

С - коэффициент, численно равный величине прочности изделия в момент его загрузки в камеру

GI - козффициент, численно равный величине прочности изделия в момент подачи тепла в камеру,

Tj , Т, - постоянные времени, определяющие скорость изменения прочности во времени при естественном твердении и при подаче тепла в камеру соответственно, с;

t - время тепловой обработки.

Алгоритм, поясняющий работу блока 13, изображен на фиг. 6. Блок 13 работает следующим образом.

Перед циклом тепловой обработки в регистр 40 ввода записывается продол

35

корректировка режимов ТВО согласно алгоритму, приведенному на фиг. 7. Сигналы с блоков 17 и 21 через блок 43 и схему ИЛИ 44 поступают в ариф- 30 метическое устройство 45 и на счетчик команд 47 блока 14. С регистра выпо- да 43 блока 13 установленный цикл ТВО поступает на запоминающее устройство 48 блока 14 и по команде со счетчика 47 команд вводится для корректировки в арифметическое устройство 45. Откорректированная длительность изотермической выдержки изделий из арифметического устройства 45 записывается в оперативные запоми- наюш;ие устройства 46, количество которых равно количеству тепловых камер. Цифровые сигналы с оперативных запоминающих устройств поступают в -g цифроаналоговые преобразователи 49, с выхода которых в виде аналоговых сиг- иалов поступают на второй вход регуляторов 15.

40

На первый вход регулятора 15 режима тепловой обработки с выхода дачика 4 температуры поступает электрический сигнал, пропор11Д1ональЕ1ый величине температуры в тепловом as- - регате 1. С выхода peryjmropa 15 режима тепловой обработки результирующий электрический сигнал поступает на вход исполнительного механизма 22, установленного на линии

у1

подачи теплоносителя в тепловой агрегат 1 ..

Блок 18 выдает сигнал на первый вход блока 17 определения предварительной выдержки о корректировке времени предварительной выдержки в зависимости от сроков схватывания бетонной смеси. Принцип работы блока 16 основан на том, что со сроками схватывания бетонной смеси связываются такие параметры тепловой обработки как время предварительной выдержки и начало изотермического трогрева. Если отклонения превьшают допустимую величину, контролируемую 5ЛОКОМ 16, подается сигнал, и произ- зодится соответствующая коррекция ()локом 17 при несоответствии начала Схватывания и блоками 10 и 14 при несоответствии конца схватывания бе- онной смеси. Если сроки схватывания

кладываются в расчетные, то коррек ировка режима не производится. Ком- гараторы 50 через схему ИЛИ 51 блока

7 выдают управляющий сигнал на блок 1j4 коррекции режимов ТВО.

I Блоком 19 определяется фактичес- к|ая прочность изделий в возрасте 2)8 сут. Значение этой прочности анализируется блоком 18 определения от- к понений путем сравнения с проектной этом сигнал с блока 19 сравнива- еЬгся компаратором 52 с уровнем сигнала, соответствующим проектному значению прочности. Если отклонения выходят за установленн рамки (например 10%), то сигнал с компаратора 52 в качестве управляющего подается через схему ИЛИ 53 на блок 17 по сигналу, с которого.предварительная выдержка меняется, причем ее изменение производится в долях сроков схватывания бетонной смеси, выцаваемой блоком 16 (например, 0,1; 0,2 , ) Блок 20 определения влажности инертных заполнителей определяет влажност инертных заполнителей (песка и щебня) и пропорционально ее величине подает сигнал на блок 18 определения отклонений о корректировке времени предварительной вьщержки бетонных изделий.

Непосредственно перед циклом тепловой обработки на блоке 21 химических добавок устанавливается уровень напряжения, соответствующий виду применяемой химической добавки (замедлитель или ускоритель). Если приме0 10

няется замедлитель твердения бетона, то уровень выходного сигнала блока 21 равен (-5 В), если применяется ускоритель твердения бетона, то уровень выходного сигнала блока 21 - (+5 В). Если при изготовлении изделий хими- ческие добавки не используются, то уровень выходного сигнала равен 0.

При зтом команда с блока 21 о коррек- тиройке режима ТВО отсутствует. В частности, этим объясняется то, что блок 21 является блоком напряжения. Усилитель 39 блока 10 является

усилителем с коэффициентом усиления 100, он выполняет умножение результата с делителя 38 на 100, т.е. вычисление коэффи1Ц1ента вариации активности цемента.

Данное устройство позволяет оптимизировать технологический процесс обеспечить заданный уровень качества готовых изделий по прочности, экономить цемент и теплоноситель.

Формула изобретения

Устройство для управления процессом изготовления бетонных и железобетонных изделий, содержащее датчики прочности по числу изделий и датчик температуры, установленные в соответ- ствуюа их агрегатах тепловой обработки, коммутаторы по числу агрегатов, центральный коммутатор, блок опредеения свойств цемента, автокоррелятор- экстраполятор, оптимизатор, блок коррекции расхода цемента, блок определения длительности тепловой:обработки, блок коррекции режимов тепловой обработки, регуляторы по числу агрегатов, блок определения предварительной вьщержки, блок определения сроков схватывания бетонной смеси, блок определения отклонений,блок определения суточной прочности и исполнительные механизмы подачи пара для кахдого агрегата, причем датчики

прочности каждого агрегата подключены соответственно к входам соответствующих коммутаторов, выходы которых соединены с соответствующими входами центрального коммутатора,

блок определения свойств .цемента через автокоррелятор-зкстраполятор подключен к первому входу оптимизатора, второй вход которого подключен к первому выходу блока определения отс Ндудм }

I I

±

ffniiH Ki

I ffffl t KLJh IfLJ

С Конец 3

0att

ffem

Да

продолжение ТВО

ПоекращениеТВО определение /4, Определение И, Koppef(

расхода и емента.

1

( КонеиГ} Ф 1/8.3

( Начало

Вбо9 искодных

данных: Аср.)

Вы1/ис/гение

козсрфициента

бариации

Выбод

Начало

т

1

с Коней, ) Фиг4

Вбод данных: .

1

Вычисление бремени и,и/(Мг Т sot

Прекраиление цикла ТВО

Кррректиробка бремени иинла ТВО

t

С KoHei4) (

( HatJaлo

Вбод данных:

о&уАс/л Р)

Вычисление затрат на содер аиие оборудо - бания Coff

)

Вычисленное энергозатрат

Зз

Корректиробка расхода цемента и бремени ГВО

С Конец ) Фие.5

( )

Выполнение цикла ТВО, установленного-, ffлoкoм iZ

Есть

сигналы с блоков 18,W,Z2

Корректиробна режимоб ТВО

I

С Коней 0ufg.7

Нет

fg

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1977 |

|

SU691305A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для автоматического управления составом бетонной смеси и режимом тепловой обработки бетонных и железобетонных изделий | 1981 |

|

SU948685A2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-08-15—Публикация

1986-12-16—Подача