Изобретение относится к системам управления технологическими процессами при изготовлении бетонных и железобетонных строительных изделий, в том числе и преднапряженных, Щ)еимущественно на предприятиях крупнопанельного домостроения.

Известно устройство для автомати- чёского контроля и управления процессом приготовления бетонной смеси, включающее задатчик дозы воды, эадатчик влажности песка, подключённый к одному из входов блока коррекции по влажности песка, блоки угфавления дозированием, а также блоки контроля прочности и объемной массы бетона fl .

Это устройство позволяет контролировать и регулировать только процесс приготовления бетонной смеси и одновременно измерять прочность и объемную массу бетона.

Однако оно не обеспечивает заданного качества готовых изделий, так как не учитывает влияния режимов уплотнения и термовлажностной обработки бетонной смеси, а также степень натяжения и точность армирования для . преднапряженных изделий,

Наиболее близким техническим решением к изобретению является система для автоматического.управления процессом изготовления железобетонных; изделий, содержащая блок коррекции компонентов и блок коррекции -режима тепловлажностной обработки t2 .

Эта система позволяет поддерживать качество изготавливаемых изделий. только по одному показателю - прочности бетона, причем определяемому

10 только в процессе тепловлажностной эбработки, и при этом производить корректировку состава бетонной смеси 1зменением количества вводимого в лее цемента, а также автоматически,в

15 зависимости от фактически измеряемой

величины прочности, корректировать длительность гфоцесса- теловлажностной обработки. Недостатком системы является непол20ное обеспечение заданного качества изготавливаемых изделий из-за отсутствия управления по комплексу-показателей качества, а регулирование прочности расходом цемента не является экономичным и оптимальным, так как

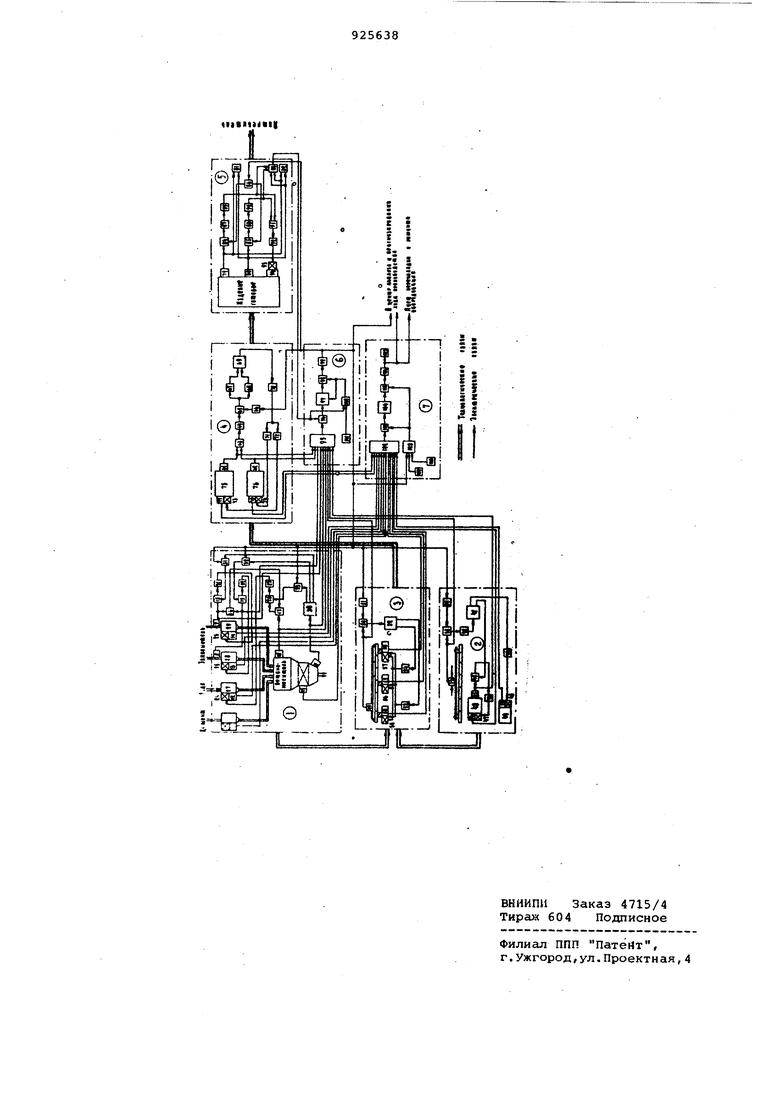

25 не учитывает исходную влажность мелкого и крупного заполнителей и в конечном счете приводит к дестабилизации всего технологического процесса. Целью изоОретення является повьпяе ние качества изделий. Цель достигается тем, что система для автоматического управления процессом изготовления железобетонных изделий, содержащая блок коррекfUHH компонентов и блок коррекции режима тепловла1жностной обработки, снабжена блоком коррекции натяжения арматурных стержней, блоком коррек-v ции степени уплотнения бетонной смеси, устройством угфавления блоками коррекции, блоком контроля показа-телей качества готовых изделий и уст ройством контроля состояния технологического оборудования. Один выход блока контроля показателей качества готовых изделий и одни выходы блоков коррекции компонентов, натяжения арматурных стержней, степени уплотнени бетонной смеси и режима тепловлажнос ной обработки подключены к соответствующим входам устройства управлени блоками коррекции, один из которого соединен с одним из входов устройства контроля состояния технологического оборудования, остальные входы которого подключены к другим выходс№1 блоков коррекции компонентов натяжения арматурных стержней, степе ни уплотнения бетонной смеси и режим тештовлажностной обработки. Другие . выходы устройства управления блоками коррекции соединены со входами блоко коррекции компонентов, натяжения арматурных стержней, степени уплотнени бетонной смеси и режима тепловлажнос ной обработки. Система для автоматического угфав ления процессом изготовления железо бетонных изделий представлена на чер теже. Она содержит блок коррекции компо нентов 1, блок коррекции натяжения арматурных стержней 2, блок коррекции степени уплотнения бетонной смеси 3, блок коррекции режима тепло -. влажностной обработки 4, блок контроля показателей качества готовых изделий 5, устройство угчравления бло ками коррекции б и устройство контроля состояния технологического оборудования 7. , Блок коррекции компонентов 1 срдержит датчики 8,9,10 влажности заполнителей и бетонной смеси, датчик 11 вязкости бетонной смеси, вы ходы которых подключены ко входам устройства 6, и датчики 12 - 15, контроля состояния технологического оборудования,связанные со входами устройства 7. Датчики 8,9 через сумматоры 16 и 17 и срав|1ивакндиё элементы 18 - 20 и усилители - иреобразователи 21 - 23.соединены с исполнительными механизмалш 24,- 26 дозирующих устройств 27-29 соответственно воды,мелкого и крупного заполнителей. Датчик 11 соединен с блоком 30 анализа и синтеза сигнала, выходаа которого через блоки 31 - 33 задания величины влажности заполнителей и количества волы затворения связаны со сравнивакифши элементсша 18-20. Блок коррекции натяжения арялатурНых стержней 2 содержит датчик 34 величины натяжения арматусш и датчик 35 удлинения стержней, связанные со входом устройства 6 и атчики 36,37 контроля состояния технологического оборудования, связанные со входом устройства 7. Датчик 34 через сравниванщий элемент 38, второй вход которого соединён с выходом блока 39 задания натяжения, и усилитель -преоб-разователь 4О соединен со входом блока 41 анализаи синтеза один выход которого через усилитель - преобразователь 42 соединен с исполнительными механизмами 43 агрегата 44 фиксации упорных шайб, а другоЯ выход связан со входом сравнивакицего элемента 45, второй вход которого соединен с датчиком 35, а выход через усилительгфеобразователь 46 - с исполнительными механизмами 47 агрегата 48 электронагрева арматурных стержней. Блок коррекции степеныо уплотнения бетонной смеси 3 содержит датчик 49 плотности бетонной смеси, связанный со входом устройства 6 и выходом сравнивагацего элемента 50, второй вход которого соединен с выходом блока 51 задания величины плотности. Выход элемента 50 связан со входом блока 52 анализа и синтеза сигнала, выходы которого через усилители-феобразователв 53,54 подключены к исполнительным механизмам 55-57 (регуляторами частоты и амплитуды колебаний вибрации уплотнении бетонной смесив .Выхода датчиков 58 - 60 контроля состояния технологического оборудования соединены со входами устройстйа 7. Влох коррекции режима тепловлажностиЫ1 обработки 4 содержит датчики 61,62 прочности, выходы КОТ01Л1Х соединены со входами устройства бис коммутатором 63, которого связан с блоком 64 усреднения, соединенным со сравнивакнцим элементом 65, второй вход которого связан с блоком 66 эадан.ия прочности. Выход сравниванжего элемента 65 через ;Параллель.нс соединенные измеритель рассогласования 67 и дифференциатор б8 соединен с блоком 69 анализа к синтеза сигнала, выход которого через усилительпреобразователь 70 и регуляторы 71 и 72 сряэан с исполнительными механизмг1МИ 73 и 74 агрегатов тепловлажностиой обработки 75 и 76. Выходы датчиков 77J78 контроля состояния технологического оборудования соединены со устройства 7. Блок контроля показателей качества готовых изделий 5 содержитп датчиков 79,80 показателей качества готовых изделий (например, прочности бетона, массы изделия, геометрических размеров, положения арматуры и закладных детгшей )|связанные с блоком 81 регистрации, табло оператора 82 и через блок 83 запрета со входом устройства 6,, а также-со входами ;сравниваю1цих элементов 84,85, другие входы которых связаны с выходом блока 86 задания параметров, а выходычерез измерители рассогласования 87, 88 и усилители-гчреобразователи 89,90 и коммутатор 91 со входом блока 92 управления исполнительными механизма ми 93 маркирующего устройства 94 и со вторыми входом блока запрета 83. Устройство угфавленвя блоком коррекции 6 ОЗУ 95, входы которого связаны с выходс ми датчиков показателей качества блоков 1 - 5, а выход через сравнввакжщй элемент 96со входом блока 97 аиализ а и синтеза сигнала, выход которого через вы««слительное устройство 98 н усилительпреобразователь 99, параллельно связан с блоками коррекции 1 - 4 и устройством 7, Второй вход сравниваюцего элемента 96 связан с вьосодсп блока 5 и через блок 100 со вторыми входами блока 97 и блока 98, а второ вход блока 100 связан с устройством 101 ввода данных, Устройство контроля состояния тех нологического оборудования 7 включае кололутатор 102, входы которого связаны с датчиками состояния технологического обоудОвания, а выхода чере сравнивсцощий элемент . 103 блок 104 анализа и синтеза сигнала, вышслительное устройство 105 и усилительпреобразователь 106 - со входом регистратора отказов 107. Второй вход сравнивакхцего элемента 103 параляель но связан СВЫХОДСН4 ОЗУ, 103 и вторым входом блока 105. Входы ОЗУ 10 8 ев язаны с выходом устройства 6 устройством 109 ввода данных и блоком 110 эадани производственных ресурсов. Система работает следующим образом. Сигналы, формируемые датчиками показателей качества с выходов блоков 1 - 5 и сигналы датчиков контрол состояния технологического оборудова ния с выходов блоков 1-4 постутют соответственно на.входы устройств 6 и -7. В устройств.е 6 производится анаЛИЗ и сийтез полученных сигналов датчикоВг;4. При отклонении значений сигналов от заданных в блоки 1-4 поступают управляющие сигналы на исполнительные механизмы. При этом одновременно информация с устройства б поступает в центр анализа н прогнозирования хода производства. , В устройстве 7 производится анализ и синтез сигналов датчиков и контроля состояния технологического оборудования и при отклонении значений сигналов от заданных информация об отклонениях в состоянии технологического оборудования поступает одновременно на пост переналадки и ремонта обЬрудова 1ия и в центр анализа и прогнозирования хода прюизвод.ства. Блоки коррекции работают следующим образом. В блоке 1 в процессе приготовления бетонной смеси датчики 8-10 постоянно контролируют влажность крупного и мягкого заполнителей и водоцементное отношение смеси в процессе ее перемеШ1вания.Сигналы с датчиков влажности заполнителей 8 и 9 суммируются в элементе 16 и сравниваются с сигналом датчика 10 водоцементного отношения в сумлйруккцем устройстве 17, с выхода KOTOpoi o разностный сигнал постугает на вход сравнившэщего элемента 20, на второй вход которого поступает сигнал задания количества затворяемой вОда1 с выхода блока 33 задания водоцементного отношения. В элементе 20 1ФОИСХОДИТ учет фактического содержания воды в бетонной смеси с учетом влажности заполнителей, производится корректировка заданного значения количества воды и пропорциональн корректирующий сигнал через усилитель-преобразователь 23 поступает на исполнительные механизмы 24 дозатора воды 27. Одновременно сигналы датчиков влажности заполнителей поступают соответственно на входы сравнивающих эле- , ментов 18 и 19, на вторые входы которллх поступают сигналы с блоков 31 и 32 задания количества мелкого и крупного заполнителей, В элементах 18 и 19 производится сравнение сигналов заданных количеств мелкого и крупного заполнителей и фактического задания количества заполнителей, а затем корректирующие сигналы iepe3 усилители-преобразователи 21 и 22 поступаиот на исполнительные механизмы 25 и 26 дозаторов 28 и 29 соответственно мелкого и крупного заполнителей . Датчик 11 вязкости в процессе перемешивания бетонной смеси формирует сигнал, поступающий на вход устройства 30 анализа и синтеза сигнала, где он сравнивается с заданным значением вязкости смеси. При равенстве этих значений в устройстве 3 выраба-. тывается сигнал годности смеси и отпуска ее потребителю. При отклонении сигнала от заданного значения

в устройстве 30 корректируется состав бе онной смесили соответствующие корректирующие сигналы поступают на входы блоков 31-33 задания соответственно количества мелкого, крупного заполнителей и водоцементного отношения и далее к исполнительным механизмам 24 - 26 дозаторов 27 - 29.

В процессе корректировки состава бетонной смеси сигналы датчиков 8 - 11 поступают в устройство 6, а сигналы датчиков 12 - 15 на входы устройства 7.

В блоке 2 сигнал датчика 34 поступает на вход сравнивающего элемента 38, на второй вход которого шступает сигнал с выхода блока 39 затем разностный сигнал элемента 38 через усилитель-преобразователь 40 поступает на вход блока 41 анализа и синтеза сигнала. При отклонении величины сигнала от заданной вырабатывается корректирующий сигнал , который в зависимости от причины отклонения поступает .или с одного выхода блока 41 на вход сравнивающего элемента 45, на второй вход которого поступает сигнал с датчика 35 удлинения стержней при нагреве, и тогда разностный сигнал через усилительпреобразователь 46 поступает на исполнительные механизмы 47 агрегата 4 электронагрева арматурных стержней или с другого выхода блока 41 через усилитель-преобразователь 42 - на исполнит ельные механизмы 43 агрегата 44 фиксации упорных шайб,обеспечивающих заданную величину натяжения арматурных стержней.

В процессе корректировки натяжени стержней сигналы датчиков 34 и 35 поступают в устройство 6, а сигналы датчиков 36,37 на входам устройства 7.

В блоке 3 в процессе уплотнения бетонной смеси сигнал датчика 49 плотности смеси поступает на вход сравнивсцощего элемента 50, на второй вход которого поступает сигнал с выхода блока 51 задания величины плотности,а затем - на входы блока 52 анализа и синтеза сигнала , где вырабатывается корректирую ций сигнал который в зависимости от причины отклонения величины плотности от заданной поступает или на исполнительный механизм 55 - 57 (регулятор частоты) через усилитель-преобразователь 53, или на исполнительные механизмы 55 - 57 (регулятор амплитуды колебаний-)через усилительпреобразователь 54,

В процессе регулирования плотности бетонной смеси сигнал датчика 4.9 поступает в устройство 6, а сигналы датчиков 58 - 60 в устройство 7

В блоке 4 в процессе тепловлажностной обработки сигналы датчиков

61, 62 прочности через коммутатор 63 и блок 64 усреднения поступают на вход сравнивающего элемента 65, на второй вход которого поступает сигнал с выхода блока 66 задания прочности. Затем разностный сигнал с выхода элемента 65 поступает одновременно на входы измерителя рассогласования 67 и дифференциатора 68, где производится определение величины и знака рассогласования, а также скорости и направления изменения рассогласования. Далее обработанные сигнсшы поступают на входы блока 69 анализа и синтеза сигналов, откуда корректирующий сигнал поступает , через усилитель-преобразователь 70 и регуляторы 71,72 к исполнительным механизмам 73,74 агрегатов 75,76 для регулирования температуры и длительности процесса пропаривания.

В процессе корректировки прочности бетона сигналы датчиков 61,62 поступают в устройство 6, а сигналы датчиков П,78 - на входы устройства 7.

В блоке 5 в процессе приемочного контроля по заданному комплексу показателей качества сигналы соответствующих датчиков 79,80 показателей качества готовых изделий параллельно поступсцот на входы сравнивающих элементов 84,85 блока 81 регистрации параметров, табло оператора 82 и блока 83 запрета. На вторые входы элементов 84, 85 поступают сигналы задания параметров с выхода блока 86 задания, а с выходов элементов 84,85 разностные сигналы через измерители рассогласования 87,88 и усилителипреобразователи 89,90 поступают на вторые входы блока 83 запрета и через коммутатор 91 на вход блока управления 92 исполнительными механизмами 93 маркирующего устройства 94, При этом сигналы датчиков 79,80 поступают в устройство 6 только при наличии сигнала рассогласования или сигналов рассогласования на втором входе блока загцаета 83.

В устройстве 6 управления блоками коррекции сигналы показа телей качества блоков 1 - 4 поступают на входы ОЗУ 95, в котором происходит запоминание сигналов на время цикла регулирования технологического процесса, и далее на вход сравнивающего элемента 96, на второй вход которого одновременно поступает сигнал с выхода блока 5 приемочного контроля. При этом с элемента 96 сигнал поступит на1 вход блока 97 анализа и синтеза сигнала только при наличии сигнала с выхода блока 5,который одновременно поступает на вход блока 100 задания параметров. В блоке 100 сигнал, соответствующий фактическому уровню ка чества, поступает на входы блока 97 . анализа и синтеза сигнала и блока 9 осуществляющего операцию идентифика ции по принятой модели управления сигнала, поступающего с выхода блока 97. Далее управляющий сигнал с выхода блока 98 через усилитель-пре образователь 99 поступает на входы блоков 1 - 4 в устройство 7 и в цен анализа и прогнозирования хода производства. В устройстве 7 сигналы датчиков состояния технологического оборудования блоков 1-4 поступают на йхо ды коммутатора 102 и далее на вход сравнивающего элемента 103, на второй вход которого поступает сигнал выхода ОЗУ 108. С выхода элемента 103 разностный сигнал через блок 10 1аналйза и синтеза сигнала поступает на вход вычислительного устройства 105, на второй вход которого поступает сигнал с ОЗУ 108. В блоке 105 осуществляется операция идентификац по принятой модели неисправности отказу технологического оборудования, откуда выходной сигнал через усилитель-преобразователь 106 поступает одновременно на вход регистр тора 107 отказов и в центр анализа прогнозирования хода производства. На входы ОЗУ 108 поступают сигналы из устройства 6 и блока 110, содержащего информацию о состоянии техно логического оборудования, энергетических и материальных ресурсах прои водства. Система для автоматического упра ления процессом изготовлением железобетонных изделий позволит осущест вить оптимальное управление техноло гическим процессом, дающее возможность обеспечить заданный уровень качества продукции по комплексу пок зателей качества, экономию цемента за счет стабилизации компонентного состава бетонной смеси, достигаемог регулированием водоцементного отношения и расхода заполнителей, а так же экономию материальных и энергетических ресурсов за счет автоматнзированного контроля состояния технологического оборудования. Кроме того, система повышает эффективност использования оборудования и культу труда и производства. Использование системы на предприятиях крупнопанельного домостроения обеспечит ожидаемый эффект до 5 руб. за, 1 м бетона. Формула изобретения Система для автоматического управления процессомизготовления железобетонных изделий, содержащий блок коррекции компонентов и блок коррекции режима тепловлажностной обработки, отличающаяся тем,что, с целью повышения качества изделий, она снабжена блоком коррекции натяжения арматурных стержней, блоком коррекции степени уплотнения бетонной смеси, устройством управления блоками коррекции, блоком контроля показателей качества готовых изделий и устройством контроля состояния технологического оборудования, причем один выход блока контроля показатеЛ€ й качества готовых изделий и одни выходы блоков коррекции компонентов, натяжения арматурных стержней, степени уплотнения бетонной смеси и режима тёпповлажностной обработки подключены к соответствующим входам устройства управления блоками коррекции, один из выходов которого соединен с одним из входов устройства контроля состояния технологического оборудования, остальные входы которого подключены к другим выходам блоков коррекции компонентов, натлжения а{И4атурных стержней, степени уплотнения бетонной смеси и режима тепловлажностной обработки,а другие выходы устройства управлещ1я блоками коррекции соединены с входами.блоков коррекции компонентов, натяжения арматурных стержней, степени уплотнения бетонной смеси и режима тепловлажностной обработки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 719881, кл. В 23 С 7/02, 1977. 2.Авторское свидетельствоiCCCP 691305, кл. В 28 С 7/00, 1977 (прототип).

I

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1987 |

|

SU1516364A2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1986 |

|

SU1416320A1 |

| Система автоматического регулирования технологических параметров при намотке изделий из композиционных материалов | 1984 |

|

SU1198482A2 |

| Устройство управления весовым дозированием компонентов бетонных смесей | 1980 |

|

SU898264A1 |

| Система автоматического регулирования технологических параметров при намотке изделий из композиционных материалов | 1982 |

|

SU1075241A1 |

| СПОСОБ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО БЕТОНОВ, ДЛЯ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ | 1996 |

|

RU2107784C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2014 |

|

RU2597341C2 |

| Устройство для контроля уплотнения бетонной смеси | 1987 |

|

SU1530450A1 |

Авторы

Даты

1982-05-07—Публикация

1980-07-09—Подача