Изобретение относится к области горной промышленности, а именно к твердеющим закладочным смесям, и может быть использовано при подземной разработке полезных ископаемых с закладкой выработанного пространства.

Известен способ регулирования консистенции бетонной смеси в процессе приготовления, включающий измерение консистенции смеси после подачи первой дозы воды с учетом максимальной влажности заполнителей, сравнение с заданной и расчет второй дозы воды по тарировочной зависимости, с целью повышения точности регулирования, полученную по тарировочной зависимости величину второй дозы воды корректируют с учетом объема бетонной смеси и возможной максимальной погрешности дозирования компонентов в сторону уменьшения и при отклонении от задания консистенции бетонной смеси после добавления второй дозы воды определяют третью дозу по формуле m=(m2-m0)/m02 (SU 1763203, МПК B28C 7/02, опубл. 23.09.1992).

Недостатком известного технического решения является цикличность регулирования консистенции смеси с остановками технологического процесса с целью замера консистенции по осадке стандартного конуса (ОК), сопоставления со значением на тарировочной зависимости полученного значения ОК и ведения пересчета фактического объема бетонной смеси с учетом определенного по приведенным формулам значения. Бетонные смеси характеризуются низким водоцементным отношением, обусловливающим быстрое нарастание потери подвижности (загущение консистенции), и по результату замера с остановками технологического процесса возникают искажения в выборе последующих доз воды в сторону увеличения по тарировочной зависимости, что может оказать негативное влияние на конечную прочность бетона после затвердевания. Техническое решение учитывает влияние на консистенцию смеси только влажности. В описании технического решения нет данных по гранулометрическому и вещественному составу заполнителей смеси, которые оказывают влияние на водопотребность смеси и, как следствие, консистенцию смеси. Это техническое решение не может быть применено для приготовления смесей в поточном режиме с требуемой консистенцией при использовании в качестве заполнителей природных материалов с присущими им колебаниями гранулометрического и вещественного состава.

Известен способ приготовления закладочной смеси (Монтянова А.Н. Формирование закладочных массивов при разработке алмазных месторождений в криолитозоне. М.: Издательство «Горная книга», 2005. - 597 с.) из цемента, воды и заполнителя из мелкозернистого песка, влажность (14,2÷32,8%) и дисперсность (модуль крупности 0,82÷1,73; содержание пылевидных и глинистых частиц от 3,4 до 30,7%) которого варьируют в широком диапазоне, предусматривающий предварительное высушивание заполнителя до входа в технологию приготовления закладочной смеси и/или его растепление горячей водой в отдельном смесителе до смешивания с остальными компонентами в основном смесителе.

Недостатками указанного способа являются: необходимость строительства капитальных крытых складов с подводом тепла с целью предварительного высушивания с постоянным перемещением песка по площадке высушивания или предварительный подогрев воды в специальном чане и введение дополнительного оборудования (смесителя) с целью растепления и распускания песка до входа в основной смеситель, что увеличивает затраты на производство закладочной смеси. При этом из-за высокой вариативности влажности песка, учитываемой при дозировании песка, консистенцию закладочной смеси на выходе регулировать сложно, в связи с чем данный способ требует опережающей корректировки составов и не предусматривает возможности гибкого регулирования консистенции смеси регулированием влажности в течение процесса ее приготовления.

Автором определены базовые составы для производства закладочных смесей заданной консистенции (растекаемость по вискозиметру Суттарда 16,0-17,5 см при водосодержании 22-23%) и марочности (по одному составу для каждой марки) на основе цемента, песка и воды. При этом обусловлены: необходимость обеспечения стабильных свойств песка, направляемого в технологию (коэффициент вариации по влажности песка и содержанию в нем фракций 0-0,14 мм должен быть не более 4%); обеспечения водосодержания готовой закладочной смеси не более 24%. Обеспечение указанных автором допустимых отклонений для значительного объема весьма вариативного по свойствам заполнителя при поточной технологии приготовления закладочных смесей является труднодостижимым или недостижимым в большинстве случаев. И это подтверждено автором в приведенном допущении неоднородности формирования несущих слоев с коэффициентом вариации не более 30%, которое свидетельствует об отклонении от требуемой марочности: из расчета на примере марки закладочного массива м40 в сторону недостижения марки на -1,2 МПа, т.е. до м28, или превышения марки м40 на+1,2МПа, т.е. до м52. Приготовление закладочных смесей на заполнителе, отличающемся переменной влажностью, плотностью, гранулометрическим составом характеризуется многооперационностью, трудоемкостью и, зачастую, нестабильностью работы.

Наиболее близким аналогом является твердеющая закладочная смесь, включающая, мас.%:

при этом комплексный заполнитель включает: некондиционный очень тонкий природный песок с модулем крупности менее 0,7 и повышенным, более 15%, содержанием глинистых и пылевидных частиц, мас.% 60-95; остальное - отсев доменного металлургического шлака фракции 0-5 мм (RU 2747753, МПК E21F 15/00, C04B 18/04, C04B 28/04, опубл. 13.05.2021).

Недостатком наиболее близкого аналога является указание в описании использования в закладочной смеси песка природного с расплывчатым значением модуля крупности и содержания глинистых и пылевидных частиц и с последующим указанием в апробированных составах однозначных значений по модулю крупности и содержанию пылевидных и глинистых частиц с получением абсолютно равной растекаемости (220 мм) при указанном факте снижении расхода воды с 26,5% до 17%. Факт снижения расхода воды получен расчетом из приведенной в описании изобретения таблицы 1 вычетом расхода цемента и расхода заполнителя (% на 1 м3) из суммы всех компонентов (100% на 1 м3). Расход воды в кг на 1 м3 смеси для составов Э1-Э8 изменяется в пределах от 467 до 330, что следует из указанного в описании изобретения водоцементного отношения: равно 1,3. По расходам суммы «шлак+песок+цемент» и воды для экспериментальных составов Э1-Э8 выводим, делением суммы расходов «шлак+песок+цемент» на расход воды, диапазон соотношения “расход «шлак+песок+цемент»: расход воды”=от «2,77: 1» до «4,88: 1». Для приведенных составов Э1-Э8 с увеличением доли крупного заполнителя, а именно шлака, и уменьшением доли тонкого заполнителя, а именно песка, в оптимизированном заполнителе при указанном факте уменьшения расхода цемента на 109 кг (с 361 кг до 252 кг) или на 30,2% и расхода воды на 137 кг или на 29,4% (с 467 кг до 330 кг) получаем увеличение жесткости смеси за счет уменьшения количества тонкодисперсных фракций (по заполнителю с 18,29% до 10,89% и по цементу на 30,2% или в совокупности на 37,6%), выполняющих вместе с водой смеси роль несущей среды для остальной части заполнителя. Увеличение жесткости смеси ухудшает ее транспортабельные свойства. Отсюда следует, что достижение указанных авторами однозначных транспортабельных свойств с однозначной консистенцией смеси (растекаемость 220 мм) при констатированном увеличении соотношения “расход «шлак+песок+цемент»: расход воды”=от «2,77: 1» до «4,88: 1» с сохранением постоянного В/Ц отношения (1,3) с большой долей вероятности невозможно.

Второй недостаток аналога заключается в цикличном или порционном способе приготовления закладочной смеси. Объем одной порции традиционного по способу приготовления смесителя не превышает 1,5-3,5 кубов. Объем закладочного трубопровода с длиной доставки по горизонтали до 3 км в несколько раз превышает объем одной порции. Порционное приготовление не позволяет вести подачу закладочной смеси в непрерывном режиме. Использование аккумулирующих емкостей для накопления объема, достаточного для заполнения закладочного трубопровода и создания напорного транспортирования от действия столба закладочной смеси в вертикальной части трубопровода до выработанного пространства, усложняет технологическую схему и управление процессом.

Третий недостаток заключается в порядке подачи в смесительное оборудование компонентов закладочной смеси, а именно в первую очередь заполнителя и цемента, а затем воды после предварительного перемешивания заполнителя и цемента. Такая практика не применяется в поточной технологии приготовления и подачи закладочных смесей для заполнения выработанного пространства шахт и рудников. Также указанный порядок подачи компонентов увеличивает энергоемкость смесительного оборудования и может вызвать проблемы с его износом из-за абразивного воздействия заполнителя при перемешивании без воды и транспортированием смеси до входа в закладочный трубопровод и по закладочному трубопроводу, так как при сбоях в подаче воды и цемента смесь может приобрести не транспортабельную консистенцию.

Приготовление закладочных смесей требуемой консистенции по указанным авторами составам закладочной смеси, отличающимся только изменяемым соотношением в комплексном заполнителе некондиционного песка и отсевов доменного гранулированного шлака без учета влияния на расход воды, а значит и на консистенцию закладочной смеси, вариативного по модулю крупности (менее 0,7) и содержанию пылевидных и глинистых частиц (более 15%) природного песка в сочетании с другими заполнителями (например, шлаком гранулированным) с сохранением заданных прочностных характеристик невозможно в поточном режиме.

Технической проблемой, решаемой изобретением, является приготовление закладочной смеси заданной консистенции в поточном технологическом режиме производства с применением заполнителей, вариативных по физико-механическим свойствам (модулю крупности, гранулометрическому и вещественному составу, влажности) и обеспечением требуемой марочности формируемого закладочного массива.

Технический результат заключается в обеспечении приготовления закладочной смеси заданной консистенции с применением вариативных по физико-механическим свойствам заполнителей с сохранением требуемой марочной прочности и возможностью приготовления закладочной смеси в поточном режиме производства.

Указанный технический результат по любому из вариантов достигается тем, что способ приготовления закладочной смеси заданной консистенции включает дозирование компонентов, содержащих вяжущее, воду, заполнитель, включающий песок, их смешивание в смесительном оборудовании с получением закладочной смеси, последующую проверку консистенции указанной смеси, согласно изобретению:

1. перед дозированием компонентов применяемый песок подразделяют на геологические разности в зависимости от его физико-механических свойств,

2. Проводят предварительную разработку марочных составов закладочных смесей в виде рядов технологических карт по отобранным характерным пробам песка с пошаговым расходом компонентов (вяжущего, воды, заполнителей) в рамках требуемого для достижения заданной консистенции диапазона по расходу воды. В технологических картах указывают сортность песка с учетом геологической разности.

3. Перед началом подачи закладочной смеси выбирают марочную технологическую карту, наиболее близкую по расходу компонентов геологической разности песка, находящегося на входе в технологию, определяют естественную влажность заполнителей

4. При этом по значению заданной влажности ведут пересчет количества дозируемых компонентов в задании дозирующего оборудования, а по значению естественной влажности выполняют расчет фактического состава закладочной смеси с учетом всех отдозированных компонентов.

5. Осуществляют измерение консистенции закладочной смеси, сопоставляют со значением заданной консистенции.

6. При этом управление консистенцией закладочной смеси по результатам замера ведут изменением значения заданной влажности, а именно уменьшением или увеличением значения заданной влажности с возможностью достижения заданной консистенции, а значение естественной влажности используют как отправную точку для выдерживания допустимого отклонения значения заданной влажности относительно значения естественной влажности в рамках шага диапазона по расходу воды между соседними технологическими картами.

При этом для достижения технического результата по первому варианту способа компоненты применены в следующем количественном соотношении, мас.%:

Для достижения технического результата по второму варианту способа в состав компонентов включен крупный заполнитель, а компоненты применены в следующем количественном соотношении, мас.%:

Для достижения технического результата по третьему варианту способа в состав компонентов включен пластификатор, а компоненты применены в следующем количественном соотношении, мас.%:

Для достижения технического результата по четвертому варианту способа в состав компонентов включен крупный заполнитель и пластификатор, а компоненты применены в следующем количественном соотношении, мас.%:

С целью упрощения дальнейшей работы добычу песка ведут с предварительным геологическим опробованием. По тем же причинам доставку, складирование и хранение песка ведут по сортам с учетом геологических разностей по документам качества с указанными физико-механическими свойствами: модулем крупности, гранулометрическим составом, содержанием пылевидных и глинистых частиц.

Песок может быть с размером фракции до 5 мм.

Крупный заполнитель может быть с размером фракций до 40 мм.

Крупный заполнитель может быть природного происхождения.

В частности, в качестве крупного заполнителя природного происхождения могут быть применены отходы дробления горных пород.

Крупный заполнитель может быть техногенного происхождения.

В частности, в качестве крупного заполнителя техногенного происхождения может быть применен шлак.

В частности, в качестве крупного заполнителя техногенного происхождения могут быть применены отходы дробления шлакового щебня.

Измерение влажности заполнителя может проводиться экспресс методом вымещения воды.

Измерение влажности заполнителя проводится методом сушки.

Расчет фактического состава компонентов и расчет дозируемых компонентов может выполняться по алгоритму.

В частности, алгоритм расчета фактического состава компонентов и расчет дозируемых компонентов может выполняться с использованием человеческих ресурсов.

В частности, алгоритм расчета фактического состава компонентов и расчет дозируемых компонентов может выполняться с использованием человеческих ресурсов и вспомогательных программ.

В частности, алгоритм расчета фактического состава компонентов и расчет дозируемых компонентов может выполняться АСУТП.

В частности, технологические карты с заданными расходами компонентов могут быть в бумажном или электронном виде.

В частности, технологические карты с заданными расходами компонентов могут быть установлены в программе.

При превышении или недостаточности замеренного значения консистенции закладочной смеси заданному значению и выполнении условия приближения к границе шагового диапазона по расходу воды между соседними технологическими картами может быть выполнен переход на другую технологическую карту с меньшим или большим расходом водой.

После поступления отдозированных компонентов в смесительное оборудование производят непрерывное смешивание компонентов закладочной смеси с постоянной скоростью в объеме, предусмотренном конструкцией смесительного оборудования, с задаваемой и изменяемой при необходимости в течение подачи производительности по выходу смеси в течение времени, которое может находиться в интервале 33,8 ÷ 157 секунд с последующей проверкой консистенции полученной смеси.

В частности, в смесительное оборудование компоненты могут поступать в следующей последовательности: вода, вяжущее, заполнитель.

В частности, когда в состав закладочной смеси включен пластификатор, то он вводится в воду, после чего они вместе поступают в смесительное оборудование.

В частности, когда в состав заполнителя включен песок и крупный заполнитель, то в смесительное оборудование сначала начинает поступать песок, потом крупный заполнитель.

Консистенция смеси может определяться по вязкости.

В частности, консистенция смеси может определяться по диаметру смеси на вискозиметре Суттарда.

В частности, вязкость консистенции может быть измерена прибором.

В частности, вязкость консистенции может быть измерена прибором вручную.

В частности, вязкость консистенции может быть измерена прибором в автоматическом режиме.

В частности, вязкость консистенции может быть измерена прибором в автоматическом режиме, реализованным непосредственно в смесителе.

В частности, объем смесительного оборудования может находиться в диапазоне 1,5÷3,5 м3.

Следует понимать, что приведенные параметры оборудования и возможные к применению различные методы измерения, выполняют вспомогательную роль для реализации заявленных вариантов способов приготовления закладочной смеси и их вариации и комбинации могут варьироваться специалистами в данной области техники, равно как и различные модификации этих вариантов осуществления будут очевидны специалистам в данной области техники, и общие принципы, определенные в настоящем описании, могут быть применены к другим вариантам осуществления, не отходя от сути или объема применения.

Сущность изобретения поясняется чертежами.

Фиг.1 - Взаимосвязь сортов и геологических разностей песка; фиг.2 -технологических карты, составленные во взаимосвязь сортов и геологических разностей песка.

Способ приготовления закладочной смеси заданной консистенции по первому варианту включает дозирование компонентов, содержащих вяжущее, воду, влажный заполнитель, включающий песок, их смешивание в смесительном оборудовании с получением закладочной смеси, последующую проверку консистенции указанной смеси.

В смесительное оборудование компоненты поступают в следующей последовательности: вода, вяжущее, заполнитель. Такой порядок подачи в смесительное оборудование компонентов закладочной смеси используется для поточной технологии приготовления закладочных смесей и дает возможность снизить износ смесительного оборудования за счет перемешивания заполнителя в смеси вяжущего и воды, что уменьшает абразивное воздействие частиц заполнителя, и обеспечивает благоприятный режим транспортирования до входа в закладочный трубопровод и по закладочному трубопроводу, т.к. такая последовательность подачи компонентов в дозирующее оборудование при возникновении сбоев в подаче воды и вяжущего дает возможность их устранить до включения подачи заполнителей. Для поточного режима приготовления закладочных смесей все чаще используют смесители непрерывного действия с боковым изливом. До начала истечения смеси из смесителя происходит накопление объема смеси из отдозированных компонентов, обусловленного конструкцией и размерами смесителя. Указанный выше порядок подачи компонентов в смесительное оборудование снижает его энергоемкость и позволяет получить требуемые параметры транспортирования до входа в закладочный трубопровод и по закладочному трубопроводу без опасения закупорок уже на начальном этапе приготовления закладочной смеси.

В настоящей заявке применены понятия крупный заполнитель и песок, подпадающий под категорию - мелкий заполнитель. Мелкий и крупный заполнители определены в соответствии с источником из горного дела, а именно: Горная энциклопедия. - М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984-1991. Мелкий заполнитель (песок) может быть с размером фракции до 5 мм. Крупный заполнитель может быть с размером фракций до 40 мм природный, например, отходы дробления горных пород, или техногенный, например, шлак, отходы дробления шлакового щебня.

Ниже дано описание как перед дозированием компонентов применяемый песок подразделяют на геологические разности в зависимости от его физико-механических свойств.

Песок, используемый в качестве мелкого заполнителя, добываемый на карьере закладочных песков и применяемый для приготовления закладочной смеси, характеризуется значительной вариативностью по гранулометрическому и вещественному составу (модуль крупности от 0,01 до 1,2; содержание пылевидных и глинистых частиц от 3 до 15%), которая предопределяет значительную вариативность в расходе воды для достижения заданной консистенции закладочной смеси.

Поэтому песок подразделяют на геологические разности в зависимости от его физико-механических свойств и присваивают сортность (таблица 1) по разработанным техническим условиям: разделение на сорта проведено по модулю крупности и содержанию пылевидных и глинистых частиц.

Взаимосвязь сортов и геологических разностей песка (условно обозначенных цветом) показана на фиг.1.

Для песка каждой геологической разности обеспечивается раздельное хранение и раздельная подача на вход технологии приготовления закладочной смеси, что дает возможность понимания по обозначенным в документе качества его физико-механических свойств (сортности, модулю крупности и содержанию пылевидных и глинистых частиц). Документ качества предоставляется при поступлении песка на хранение.

С учетом выделенных характерных данных по сортности и геологической разности песка далее формируют технологические карты с заданными расходами компонентов закладочной смеси с установленным шагом по расходу. Данное действие является необходимым для обеспечения достижения заданной консистенции и марочных свойств закладочной смеси с заполнителем, гранулометрический и вещественный состав которого обусловливают значительный диапазон по расходу воды и, как следствие, изменение расхода вяжущего с незначительным допустимым отклонением водовяжущего отношения.

Перед запуском производственного процесса приготовления закладочной смеси из сформированных марочных рядов технологических карт выбирают технологическую карту, наиболее близкую по расходу компонентов, согласно известным из документа качества свойствам, а именно: по сорту, модулю крупности и содержанию пылевидных и глинистых частиц, для поступившей геологической разности песка на входе в технологию приготовления закладочной смеси.

Это дает возможность начать приготовление закладочной смеси с консистенцией наиболее близкой к заданной консистенции.

Далее осуществляют измерение «естественной» влажности заполнителя, что является важным моментом для дальнейшего определения количества, применяемых в смеси компонентов и создания закладочной смеси заданной консистенции.

Значение «естественной» влажности выполняет две функции: виртуальную, в качестве отправной точки, для выбора значения заданной влажности и физическую, в алгоритме для расчета фактического состава закладочной смеси с учетом всех отдозированных компонентов.

Способ предусматривает разработку математического алгоритма, в котором используют две исходные влажности для заполнителя, а именно: заданную влажность для расчета дозирования и естественную влажность для расчета фактического состава.

Технологические карты, алгоритм расчета фактического состава компонентов и расчета дозируемых компонентов могут быть внесены в программу или систему, например, автоматизированную систему управления технологическим процессом (АСУТП) для обеспечения наиболее быстрого расчета. В этом случае разработанный математический алгоритм расчета и дозирования, который предусматривает использование двух исходных влажностей для заполнителя (заданную и естественную влажности) вводят в АСУТП приготовления закладочных смесей, а технологические карты вводят в базу данных АСУТП приготовления закладочной смеси.

Значение измеренной естественной влажности заполнителя и значение заданной влажности заполнителя заносят в АСУТП, с целью запуска встроенного математического алгоритма, при этом значение заданной влажности принимают равным или меньше или больше значения естественной влажности.

АСУТП по значению заданной влажности проводит пересчет количества дозируемых компонентов, а по значению естественной влажности пересчет фактического состава закладочной смеси

АСУТП закладочной смеси позволяет вести мгновенно расчеты количества влажного песка и количества воды в задании дозирующего оборудования по вносимым изменениям в значениях влажностей и расходам компонентов при выборе и переходе на другие технологические карты из марочного ряда, что весьма важно для поточного режима приготовления закладочной смеси. Обеспечение непрерывного технологического процесса по заполнению выработанного пространства с целью достижения монолитности несущего слоя формируемого закладочного массива с гарантией требуемой марки по прочности. Монолитность несущего слоя и соответствие его прочности требуемой марке являются залогом устойчивости и безопасности искусственной кровли при нисходящей слоевой выемке полезных ископаемых.

Расчет может производиться с применением человеческих ресурсов, то есть человеческим трудом или же человеческим с применением простейших программных средств, например, по внесенным формулам, реализующим ранее разработанный математический алгоритм расчета в Microsoft Excel или другой программе, что будет занимать больше времени по сравнению с автоматизированным расчетом, но не будет являться препятствием для применения в поточном производстве. К тому же данный вариант будет применим в случае недостаточности денежных средств на закупку дорогостоящего оборудования с программным обеспечением для его реализации и будет однозначно дешевле варианта расчета с применением автоматизированных систем.

И независимо от выбранного варианта процесса реализации расчетов для достижения технического результата после выбора технологической карты, проведенного согласно требованиям технологического регламента в соответствии с сортом по геологической разности и физико-механическим свойствам заполнителя, будет важно осуществить измерение естественной влажности заполнителя, при этом по значению заданной влажности необходимо провести пересчет количества дозируемых компонентов, а по значению естественной влажности пересчет фактического состава закладочной смеси.

После пересчета производится дозирование компонентов и их смешивание в смесительном оборудовании с получением закладочной смеси. При этом технологический процесс приготовления закладочной смеси предусматривают проведение периодических контрольных замеров с целью получения на выходе продукта с заданным качеством, поэтому на выходе из смесителя до входа в закладочный трубопровод осуществляют измерение консистенции закладочной смеси, сопоставляют с заданной, при отклонении результата замера консистенции от заданной консистенции и, согласно методическим указаниям сопровождения технологического процесса, ведут регулирование параметров, а именно, изменяют значение заданной влажности в меньшую или большую сторону от выставленного ранее значения с возможностью достижения заданной консистенции закладочной смеси, при этом значение естественной влажности используют как отправную точку для выдерживания допустимого отклонения значения заданной влажности относительно значения естественной влажности в рамках шага диапазона по воде между соседними технологическими картами. Замер консистенции может быть осуществлен, например, по замеру диаметра растекаемости смеси полученной консистенции на вискозиметре Суттарда или другим замером, например, вязкости смеси прибором, как вручную, так и в автоматическом режиме, реализованного на специальном отдельном приборе или непосредственно в смесителе.

Определенной разнице значений заданной и естественной влажностей соответствует определенный шаговый диапазон в расходе воды между технологическими картами марочного ряда в базе данных АСУТП или же физически применимыми технологическими картами.

При разработке технологических карт в приведенном примере (фиг.2) было установлено наличие внутри каждого сорта песка развитого диапазона по гранулометрическому и вещественному составу, что предопределило не одну водопотребность (расход воды) для закладочной смеси в рамках сорта песка. При этом для присутствующих на карьере закладочных песков в геологических разностях сортов песка разработаны для смесей на заполнителе, представленном только песком в этом примере по 8 (восемь) технологических карт каждого марочного ряда с расходом воды В1÷В8 (фиг.2), как с пластификатором, так и без него. Вместе с этим следует учитывать, что характеристики, применяемых крупного и мелкого заполнителей могут быть различными по физико-механическим свойствам, чем будет вызвана различная водопотребность и количество технологических карт будет разниться, их может быть больше или меньше, например, по 7 технологических карт на крупный+мелкий заполнители (например, шлак+песок) как с пластификатором, так и без него, а при усреднении песка могут быть всего по 2 технологические карты в каждом марочном ряду. Для заполнителей с другими физико-механическими свойствами количество технологических карт может быть иным.

Введение двух влажностей для заполнителя в алгоритм расчета дало возможность задать шаг диапазона по воде между технологическими картами таким, чтобы количество технологических карт уменьшилось в несколько раз. Шаг по расходу воды между технологическими картами принят равным Δ1 и  *Δ1. Суммарный шаговый диапазон между первой и последней технологическими картами превышает 100 кг. Это создает очень жесткие условия для получения из вариативного по свойствам заполнителя закладочных смесей однозначной консистенции, отвечающей условиям транспортирования по протяженным закладочным трубопроводам сложной конфигурации и укладки в подготовленном выработанном пространстве с заданным углом растекания. Поэтому не исключены ситуации отклонения консистенции (растекаемости) смеси от требуемой нормы в процессе приготовления, в таком случае проводят регулирование количества дозируемых компонентов, изменением значения заданной влажности в сторону уменьшения или увеличения от выставленного ранее значения заданной влажности.

*Δ1. Суммарный шаговый диапазон между первой и последней технологическими картами превышает 100 кг. Это создает очень жесткие условия для получения из вариативного по свойствам заполнителя закладочных смесей однозначной консистенции, отвечающей условиям транспортирования по протяженным закладочным трубопроводам сложной конфигурации и укладки в подготовленном выработанном пространстве с заданным углом растекания. Поэтому не исключены ситуации отклонения консистенции (растекаемости) смеси от требуемой нормы в процессе приготовления, в таком случае проводят регулирование количества дозируемых компонентов, изменением значения заданной влажности в сторону уменьшения или увеличения от выставленного ранее значения заданной влажности.

При превышении или недостаточности замеренного значения консистенции закладочной смеси заданному значению и констатации факта приближения к границе шагового диапазона по расходу воды между соседними технологическими картами текущую технологическую карту заменяют на другую технологическую карту с меньшим или большим расходом воды без остановки технологического процесса. Логический алгоритм действий регулирования консистенции входит в функции лаборатории контроля качества закладочной смеси и оператора закладочного комплекса.

Расчет компонентов закладочной смеси при подборе составов ведут с использованием известной формулы единичного объема: сумма всех объемов компонентов закладочной смеси должна быть равна 1 м3. Объем каждого компонента определяют делением массы компонента на его истинную плотность. Указанное на фиг.1 повторение значения сортности связано с неоднозначным расходом воды в составах ряда технологических карт, т.е. как проиллюстрировано в примере, приведенном на фиг.2, для песка 1 сорта одной геологической разности «желтый» применимы 3 технологические карты с равным шагом по увеличению расхода воды; для песка 2 и<2 сорта геологической разности «красно-бежевый» характерны 5 технологических карт также с увеличением расхода воды; для песка 1, 2 и<2 сорта геологической разности «зеленовато-серый» применимы 6 технологических карт с аналогичной тенденцией увеличения расхода воды; для песка<2 сорта геологической разности «белый тонкий» характерны 3 технологические карты с равным шагом увеличения расхода воды. По результатам проведенных подборов расхода воды на характерных пробах песка, в частности песка с учетом сортности и геологической разности, определяют количество воды необходимое и достаточное для достижения заданной консистенции.

Составы закладочной смеси, подтверждающие достижение требуемой прочности в заданном для марки возрасте, были получены в результате проведенных подборов компонентного состава на замесах с пошаговым расходом вяжущего и заливкой кубов-образцов с последующим их испытанием на сжатие. Эти составы объединены в марочные ряды технологических карт и впоследствии занесены в базу данных, которая может быть реализована, как на АСУТП, так и в ручном варианте.

Таким образом, установлено, что компоненты в смеси по занесенным в базу данных технологическим картам должны быть применены в следующем количественном соотношении, мас.%:

1. песок 41,7-62,9;

2. вяжущее 14,4-27,8;

3. вода - остальное.

Данным способом обусловлено безостановочное ведение поточного производства и приготовления закладочной смеси необходимой заданной консистенции и требуемой марочности при применении в качестве заполнителя песка с высокой вариативностью физико-механических свойств.

По второму варианту способа приготовления закладочной смеси заданной консистенции применяются основные операции по первому варианту способа, отличие заключается в том, что во влажный заполнитель помимо песка включен крупный заполнитель.

Когда заполнитель включает песок и крупный заполнители, то в смесительное оборудование сначала начинает поступать песок и потом крупный заполнитель. Такой порядок обусловлен порядком включения дозирующего оборудования с целью поступления в смесительное оборудование заполнителя в порядке очередности увеличения его крупности, т.е. сначала песок и затем крупный заполнитель. Такой порядок позволяет избежать проблем с износом смесительного оборудования, транспортированием до входа в закладочный трубопровод и по закладочному трубопроводу, снижает энергоемкость смесительного оборудования. Тонкие частицы мелкого заполнителя (песка) вместе с частицами вяжущего и водой обволакивают более мелкие и крупные частицы при перемешивании и создают несущую среду для их транспортирования по трубопроводу и при растекании в выработанном пространстве.

Отличием при применении крупного заполнителя является снижение расхода воды в составах и, как следствие, снижение расхода вяжущего для равнозначных марочных закладочных смесей за счет уменьшения суммарной площади частиц заполнителя и уменьшение усадки закладочного массива. Уменьшение усадки обеспечивает сокращение времени на заполнение выработанного пространства и повышает эффективность закладочных работ.Кроме того, введение крупного заполнителя в состав заполнителя, улучшает структурный скелет твердеющего закладочного массива, что дает повышение устойчивости и безопасности сформированного закладочного массива.

Преимущество применения в составе заполнителя, крупного заполнителя, заключается в снижении себестоимости производства закладочных смесей.

В случае применения крупного заполнителя компоненты в смеси должны быть применены в следующем количественном соотношении, мас.%:

1. песок 29,9-40,0;

2. вяжущее 9,79-23,2;

3. крупный заполнитель 20,0-26,65;

4. вода - остальное.

Данным способом обусловлено безостановочное ведение поточного производства и приготовления закладочной смеси необходимой заданной консистенции и требуемой марочности с уменьшенными расходом вяжущего и воды, усадки закладочного массива и улучшенным структурным скелетом закладочного массива при применении в составе заполнителя вместе с песком с высокой вариативностью физико-механических свойств и крупного заполнителя.

По третьему варианту способа приготовления закладочной смеси заданной консистенции применяются основные операции по первому варианту способа, отличие заключается в том, что в состав компонентов смеси включен пластификатор.

Пластификатор применяется для увеличения времени нахождения частиц заполнителя и вяжущего в подвижном дисперсном состоянии с одновременным водоредуцированием части воды, что дает возможность уменьшения расхода воды и расхода вяжущего и, как следствие, снижения себестоимости 1 м3 закладочной смеси с сохранением требуемой марочности. При этом введенное количество пластификатора обеспечивает равнозначность заданной консистенции закладочной смеси с пластификатором заданному значению консистенции закладочных смесей не имеющих в своем составе пластификатора.

Пластификатор вводится в воду перед ее подачей в смесительное оборудование, что позволяет достичь равномерного его распределения по всему объему вяжущего и заполнителей при перемешивании в смесительном оборудовании и обеспечить достижение заданной консистенции на выходе из смесителя.

Преимущество применения в смеси пластификатора заключается в улучшении транспортабельных свойств закладочной смеси за счет увеличения ее жизнеспособности (способности сохранять заданную консистенцию в течение большего промежутка времени за счет нахождения частиц вяжущего и заполнителя, в данном варианте песка, в подвижном дисперсном состоянии) и снижении усадки закладочной смеси за счет увеличения расхода заполнителя в ее составе.

В случае применения пластификатора в закладочной смеси компоненты должны быть применены в следующем количественном соотношении, мас.%:

1. песок 43,9-65,0;

2. вяжущее 13,1-26,3;

3. пластификатор 0,46-1,14;

4. вода - остальное.

Данным способом обусловлено безостановочное ведение поточного производства и приготовления закладочной смеси заданной консистенции с увеличенным циклом жизнеспособности, сниженной себестоимостью 1 м3 закладочной смеси и сокращение времени на закладку выработок (снижена усадка) с обеспечением требуемой марочности при применении в составе компонентов заполнителя из песка с высокой вариативностью физико-механических свойств и пластификатора.

По четвертому варианту способа приготовления закладочной смеси заданной консистенции применяются основные операции по первому варианту способа, отличие заключается в том, что в состав компонентов смеси включен пластификатор, вводимый в воду перед ее подачей в смесительное оборудование, а во влажный заполнитель помимо песка включен крупный заполнитель.

Преимущество применения в смеси пластификатора и крупного заполнителя заключается в том, что снижение расхода воды и расхода вяжущего марочных закладочных смесей достигают объединением воздействий от крупного заполнителя: за счет уменьшения суммарной площади частиц заполнителя, и от пластификатора: водоредуцирование за счет изменения характера взаимодействия частиц вяжущего с водой. При этом пластифицирующее действие увеличивает жизнеспособность смеси: время нахождения частиц заполнителя, который может включать в себя как песок, так и крупный заполнитель, и вяжущего в подвижном дисперсном состоянии с сохранением заданной консистенции. В результате достигнуто суммированное уменьшение усадки закладочного массива, сокращение времени на заполнение выработанного пространства. Кроме того, при включении в состав компонентов закладочной смеси пластификатора увеличивается количество вводимого в заполнитель крупного заполнителя, что дает увеличение эффекта улучшения структурного скелета твердеющего закладочного массива, и, как следствие повышение устойчивости и безопасности сформированного закладочного массива.

В случае применения пластификатора и крупного заполнителя помимо песка, вяжущего и воды компоненты в смеси должны быть применены в следующем количественном соотношении, мас.%:

1. песок 31,5-41,33;

2. вяжущее 8,41-21,6;

3. крупный заполнитель 21,0-27,52;

4. пластификатор 0,54-1,79;

5. вода - остальное.

Данным способом обусловлено безостановочное ведение поточного производства и приготовления закладочной смеси заданной консистенции с увеличенным циклом жизнеспособности, с дополнительным снижением себестоимости 1 м3 закладочной смеси и сокращением времени на закладку выработок (снижена усадка) и обеспечением требуемой марочности при применении в составе заполнителя песка с высокой вариативностью физико-механических свойств и крупного заполнителя, например, шлака и пластификатора.

Применение заявленного способа приготовления закладочной смеси заданной консистенции по любому из описанных вариантов способов обеспечивает гибкое регулирование расхода воды и расхода заполнителей с ведением пересчета компонентов смеси и нивелирование влияния значительной вариативности мелкого заполнителя (песка) по гранулометрическому и вещественному составу (модуль крупности от 0,01 до 1,2; содержание пылевидных и глинистых частиц от 3 до 15%) на консистенцию готовой смеси с ведением контрольных замеров консистенции смеси без остановок технологического оборудования, что приводит к непрерывной поточной технологии производства и получению на выходе закладочной смеси заданной консистенции.

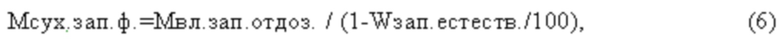

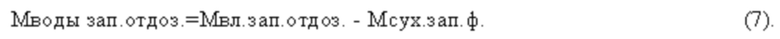

Измерение влажности песка может проводится, например, экспресс методом вымещения воды или методом сушки. Экспресс-метод разработан автором изобретения на основе известных методик определения плотности сыпучих материалов по объему вымещения воды. Авторский метод приведен для примера проведения измерения, и, следовательно, не исключает применения другого способа. Истинная плотность заполнителя принимается средней между плотностью заполнителя по вымещению в воде сухого заполнителя-эталона и истинной плотностью, определенной пикнометрическим способом. Истинная плотность заполнителя участвует в расчете с целью определения объема занятого сухим заполнителем в мерном цилиндре. Исходим из условия постоянства объема воды в которую добавляется одна и та же масса влажного заполнителя, при этом масса сухого заполнителя будет вариативна. При выведении формулы расчета влажности заполнителя учитывается изменение объема воды за счет введения в первоначальный объем воды дополнительного объема воды, составляющей влажность заполнителя. Обусловливают к применению мерный цилиндр объемом от 1000 мл до 2000 мл. Устанавливают требование к количеству исходных компонентов равными по  от указанных объемов мерных цилиндров, а именно для воды - 500 мл или 1000 мл, соответственно, и влажного заполнителя - 500 г или 1000 г, соответственно. Мерный цилиндр устанавливают на ровной поверхности. Аналитическую пробу высыпают в мерный цилиндр с водой. С внутренних стенок мерного цилиндра частицы заполнителя смывают водой находящейся в цилиндре, для этого цилиндр осторожно наклоняют из стороны в сторону. Дают успокоиться содержимому цилиндра в течение 2-5 минут. При скоплении пузырьков воздуха их осторожно удаляют стеклянной палочкой. Фиксируют образованный объем в мерном цилиндре по уровню воды. Результат записывают. Образованный объем в мерном цилиндре есть сумма объемов сухого заполнителя и объема воды. Вычисляют влажность заполнителя в % по формуле:

от указанных объемов мерных цилиндров, а именно для воды - 500 мл или 1000 мл, соответственно, и влажного заполнителя - 500 г или 1000 г, соответственно. Мерный цилиндр устанавливают на ровной поверхности. Аналитическую пробу высыпают в мерный цилиндр с водой. С внутренних стенок мерного цилиндра частицы заполнителя смывают водой находящейся в цилиндре, для этого цилиндр осторожно наклоняют из стороны в сторону. Дают успокоиться содержимому цилиндра в течение 2-5 минут. При скоплении пузырьков воздуха их осторожно удаляют стеклянной палочкой. Фиксируют образованный объем в мерном цилиндре по уровню воды. Результат записывают. Образованный объем в мерном цилиндре есть сумма объемов сухого заполнителя и объема воды. Вычисляют влажность заполнителя в % по формуле:

где: Vв+зап.- образованный объем в цилиндре (сумма объемов сухого заполнителя и объема воды), мл;

Vв1 - первоначальный объем воды в цилиндре (500 мл);

Υзап.- плотность сухого заполнителя, принята как средняя между плотностью по вымещению в воде эталона и истинной плотностью, определенной пикнометрическим способом, г/см3;

Мвл.зап. - масса навески влажного заполнителя, г.

При выводе формулы (1) использована формула определения массы сухого по известной массе влажного, полученной из формулы W=(mвл-mсух)/mсух (ГОСТ 8735).

Метод сушки - метод из ГОСТ 8735. Влажность определяют путем сравнения массы пробы во влажном состоянии и после высушивания. Высушивание ведут в сушильном шкафу до постоянной массы при температуре 100±5 °С. Масса исходной пробы (во влажном состоянии) определена требованием ГОСТ и равна 1000 г. Влажность пробы заполнителя по массе в процентах вычисляют по формуле:

где W - влажность заполнителя, %; mв - масса пробы до сушки, г; mс - масса пробы после сушки, г.

При программировании автоматизированной системы управления технологическим процессом (АСУТП) производства закладочной смеси реализуется алгоритм расчета количества дозируемого заполнителя и воды, который заранее занесен в программу, а технологические карты с заданными расходами компонентов установлены в программе.

Введенный в АСУТП математический алгоритм позволяет за счет мгновенных расчетов изменять задание на дозирование влажных заполнителей и расхода воды при изменении значения заданной влажности, что обеспечивает высокую скорость регулирования консистенции смеси с целью достижения заданной консистенции, что очень важно при поточной технологии.

При выполнении математического алгоритма расчета количества дозируемого заполнителя и воды с применением человеческих ресурсов длительность расчета по времени несколько увеличивается, но он также может быть реализован.

Формула расчета задания количества влажного заполнителя учитывает количество сухого заполнителя из расхода, указанного в технологической карте, находящейся в базе данных АСУТП. Формула выведена из известной формулы определения влажности сыпучих материалов (2) и имеет вид:

где: Мвл. - масса влажного материала (в данном случае заполнителя);

Мсух. - масса сухого материала (в данному случае заполнителя);

Wзад. - заданная влажность заполнителя, %.

Задание на дозирование заполнителя система рассчитывает с учетом вводимой в базу данных (перед началом подачи и в течение подачи) производительности по выходу закладочной смеси по формуле:

где: Qзад.зап.- задание на дозирование заполнителя;

Мвл. - масса влажного заполнителя;

Qзад.з.см. - заданная производительность по выходу закладочной смеси.

Задание по расходу воды система рассчитывает по введенной формуле за вычетом воды согласно введенному значению заданной влажности:

где: Qзад.воды - задание на дозирование воды;

Мв т.к. - масса воды по технологической карте;

Мзап.т.к. - масса заполнителя по технологической карте.

Количество сухого заполнителя из количества влажного заполнителя, фактически отдозированного с учетом значения заданной влажности и зафиксированного системой, определяют автоматически из алгоритма по формуле:

где: Wзап.естеств. - замеренное и введенное в АСУТП значение естественной влажности заполнителя.

Количество воды, вошедшей в закладочную смесь из фактически отдозированного с учетом значения заданной влажности, следует из формулы:

После поступления отдозированных компонентов в смесительное оборудование производят непрерывное смешивание компонентов закладочной смеси с постоянной скоростью в объеме, предусмотренном конструкцией смесительного оборудования, который может быть, например, 1,5÷3,5 м3, с задаваемой и изменяемой при необходимости в течение подачи производительности по выходу смеси в течение времени, которое может находиться в диапазоне 33,8 ÷ 157 секунд с последующей проверкой растекаемости полученной смеси.

Пример реализации способа приготовления закладочной смеси заданной консистенции, содержащей вяжущее, воду, влажный заполнитель, включающий песок, который предварительно подразделен на геологические разности в зависимости от его физико-механических свойств с присвоением сортности, согласно разработанных технических условий, по первому варианту:

Для приготовления закладочной смеси в поточном режиме использовался песок, причем на склад поверхностного закладочного комплекса (ПЗК) с карьера закладочных песков завезен песок 4-х геологических разностей с физико-механическим свойствами (табл.2), согласно указанным в документе качества. Обеспечено раздельное складирование песка по сортам и типу геологической разности.

частный остаток (%) на сите с размером ячейки (мм)

Заполнитель, применяемый в приготовление закладочных смесей не является фракционированным, а имеет обусловленный природными (геологическими) условиями и технологическими параметрами добычи и подготовки гранулометрический и вещественный состав, что обусловливает получение при одинаковом или близком модуле крупности заполнителя различий в среднем диаметре (Dср.) условно средней его частицы и площади удельной поверхности (Sуд.пов.). Так, например, по данным таблицы 2, песок геологической разности «зеленовато-серый» имеет модуль крупности=0,46, который отличается от модуля крупности усредненного песка (модуль крупности=0,47) на -0,01 значения, при этом распределение количества частиц по размерности в гранулометрическом составе различно, что и вызывает различие в среднем диаметре (Dср.) условно средней частицы и площади удельной поверхности (Sуд.пов.) между этими песками. Указанное различие предопределяет различие по расходу воды с перераспределением остальных компонентов в 1 м3 закладочной смеси в рамках однозначного марочного ряда для достижения заданной консистенции.

От подземного рудника принята заявка по 2 (двум) адресам для приготовления и подачи закладочной смеси для заполнения горных выработок, а именно, по первому адресу заказана закладочная смесь марки м100 на несущий слой объемом 900 м3 единовременной подачи, а по второму адресу - закладочная смесь марки м40 на доливочный слой объемом единовременной подачи не менее 240 м3 с производительностью по приготовлению закладочной смеси не менее 100 м3/ч. При длительности рабочей смены ПЗК, равной 12 часов, заявка подземного рудника будет выполнена как по объему в безостановочном режиме для каждой марки, в соответствии с установленной подземным рудником очередностью, так и по качеству с использованием способа приготовления закладочной смеси заданной консистенции с гарантией требуемой марочности.

Согласно требованиям технологического регламента на ведение производственного процесса по приготовлению закладочной смеси технологическую карту выбирают в соответствии с сортом по геологической разности и физико-механическим свойствам заполнителя, имеющегося на складе ПЗК. Для обеспечения более быстрого достижения требуемых технологических параметров закладочной смесью в примере технологические карты и методики расчета занесены в АСУТП, но это также можно реализовать человеческим трудом без использования программных средств.

При выборе для подачи в технологию песка одной из четырех геологических разностей (табл.2): или желтого, или зеленовато-серого, или красно-бежевого или белого тонкого песка, из марочного ряда введенных в АСУТП технологических карт выбирают наиболее близкую по расходу воды технологическую карту со следующим количественным соотношением компонентов, согласно указанным в приведенной для пояснения таблице 3:

А при условии подачи на вход технологии усредненного песка, составленного из завезенных четырех геологических разностей (табл.2), для приготовления указанных марок закладочной смеси будут выбраны другие наиболее близкие технологические карты из марочного ряда с компонентами в следующем количественном соотношении, мас.%:

Лаборатория закладочного комплекса по отобранной пробе песка определяет естественную влажность заполнителей экспресс-методом и дублирует ее определение методом сушки. При этом результат по методу сушки будет известен не ранее, чем через 5-6 часов, а определение влажности экспресс-методом длится по времени не более 2-х минут.Поэтому в АСУТП заносят значение естественной влажности, определенное экспресс-методом.

Если на завезенном песке еще не проводили приготовление закладочной смеси в предыдущую смену, то значение заданной влажности для занесения в АСУТП принимают равным значению естественной влажности. Если в предыдущую смену уже был использован при приготовлении закладочной смеси песок с указанными в таблице 2 свойствами, то значение заданной влажности принимают:

- равным значению заданной влажности, использованному в предыдущую смену при условии равенства результата определения естественной влажности экспресс-методом со значением естественной влажности предыдущей смены;

- или изменяют значение заданной влажности на разницу между значением естественной и заданной влажностью предыдущей смены при условии несовпадения результата определения естественной влажности экспресс-методом со значение естественной влажности предыдущей смены.

Лаборатория сообщает значения заданной и естественной влажности и номер выбранной наиболее близкой по расходу компонентов технологической карты оператору ПЗК.

По введенным оператором ПЗК значениям заданной влажности песка и выбранной технологической карте АСУТП проводит мгновенный пересчет количества дозируемых компонентов, которые начинают поступать в смесительное оборудование в следующей последовательности: вода, вяжущее, затем песок с незначительным временным интервалом, длительность которого определяет время на запуск дозаторов и заданное расстояние по технологической схеме от дозирующего оборудования до входа в смеситель. Смеситель осуществляет непрерывное перемешивание поступающих компонентов в постоянно пополняемом объеме (1,5 м3), созданном конструктивным расположением нижнего уровня отверстия для бокового излива смеси, с постоянной скоростью при заданной производительности (100 м3/ч). Не менее чем через 54 секунды начинается излив закладочной смеси из смесителя в открытую для возможности ведения отбора проб систему транспортирования до входа в закладочный трубопровод. При этом АСУТП по значению естественной влажности по поступающим с выхода дозатора песка, дозатора вяжущего и дозатора воды проводит пересчет фактического состава закладочной смеси с учетом периодичности расчета, заданной по условиям во введенном алгоритме.

Лаборатория выполняет отбор пробы закладочной смеси на выходе из смесителя и определяет ее консистенцию по растекаемости на вискозиметре Суттарда. Для закладочной смеси на заполнителе из песка регламентом на закладочные работы установлено оптимальное рабочее значение консистенции (заданная консистенция), когда растекаемость=22,0 см, при допустимом диапазоне от 21,0 до 22,5 см. Если значение результата замера консистенции отличается от заданной консистенции, то лаборатория в контакте с оператором ПЗК (оператор вносит данные по значениям влажностей, получаемых от лаборатории) изменяет в АСУТП значение заданной влажности в большую сторону от выставленного ранее значения, если растекаемость превышает 22,0 см, или - в меньшую сторону, если растекаемость по замеру имеет значение менее 22,0 см для достижения заданной консистенции.

При этом лаборатория использует значение естественной влажности заполнителя как отправную точку для выдерживания изменения значения заданной влажности в рамках допустимого отклонения от значения естественной влажности. Диапазон разницы между значениями заданной и естественной влажностей соизмерим с шагом (Δ1 и  *Δ1) по расходу воды между соседними технологическими картами, что показано в таблице 4.

*Δ1) по расходу воды между соседними технологическими картами, что показано в таблице 4.

*Δ1

*Δ1 *Δ1

*Δ1  *Δ1

*Δ1 *Δ1

*Δ1

Если диапазон по допустимой разнице между значениями заданной и естественной влажностей исчерпан и при этом не получено заданное значение консистенции, то лаборатория сообщает оператору ПЗК номер выбранной соседней технологической карты для внесения в АСУТП. При выборе значения заданной влажности и принятии решения по переходу на другую технологическую карту из марочного ряда лаборатория использует равенство «±1% заданного значения влажности=0,5 см±0,1 консистенции по диаметру Суттарда» (данные значения приведены в качестве примера для определения консистенции растекаемостью по Суттарду; при применение других средств будут другие ориентиры), установленное при ведении предварительных подборов расхода воды при разработке марочных рядов технологических карт на вариативном по физико-механическим свойствам заполнителе. Поэтому процесс регулирования консистенции смеси для достижения заданной консистенции не занимает много времени и позволяет вести приготовление закладочной смеси в поточном режиме с требуемыми качественными параметрами. Контроль марочных параметров закладочной смеси ведут испытанием кубов-образцов на сжатие в установленные сроки согласно требованиям регламентирующих документов. Предварительно разработанные и введенные в базу данных ряды марочных технологических карт являются гарантом достижения требуемой марочной прочности при безостановочном поточном способе приготовления закладочной смеси на вариативном по физико-механическим свойствам заполнителе.

По второму варианту осуществления способа приготовления закладочной смеси заданной консистенции применен песок и в качестве крупного заполнителя доменный гранулированный шлак.

На поверхностный закладочный комплекс №2 (ПЗК №2) завезен с карьера закладочных песков песок ниже 2-го сорта по геологической разности «белый тонкий» и доменный гранулированный шлак (ДГШ) с физико-механическими свойствами:

От подземного рудника принята заявка на приготовление 2400 м3 закладочной смеси марки м40 для единовременной подачи на несущий слой в подготовленное выработанное пространство с производительностью по приготовлению от 120 до 130 м3/ч.

По второму примеру технологические карты занесены в АСУТП и пересчет компонентов и состава реализуется в ней же, на практике можно выполнять данные операции вручную. Из сформированных и занесенных в базу данных АСУТП технологических карт на заполнителе из песка и шлака (шлак является крупным заполнителем по отношению к песку) марочного ряда м40 выбирают технологическую карту наиболее близкую по расходу компонентов для белого тонкого песка и шлака, ориентируясь на диапазон гранулометрического состава белого тонкого песка ниже 2 сорта, по данным документа качества, и диапазон гранулометрического состава шлака, определенный по пробам шлака лабораторией ПЗК №2.

Лаборатория осуществляет измерение естественной влажности песка и шлака, сообщает оператору значения естественной влажности песка и шлака и выбранные значения заданной влажности песка и шлака для их занесения в АСУТП.

АСУТП по введенным значению заданной влажности и выбранной технологической карте пересчитывает количество дозируемых компонентов, в данном случае песка и шлака, а по значению естественной влажности песка и шлака ведет пересчет фактического состава закладочной смеси,

при этом компоненты в закладочной смеси применены в следующем количественном соотношении, мас.%:

Далее оператор ПЗК №2 начинает подачу и по введенным данным в АСУТП производят дозирование компонентов, которые поступают в смесительное оборудование в следующей последовательности: вода, вяжущее, песок и затем крупный заполнитель - шлак, их смешивание в смесительном оборудовании с постоянно пополняемом объеме (3,5 м3), созданном конструктивным расположением нижнего уровня отверстия для бокового излива смеси, с постоянной скоростью при заданной производительности. При работе на производительности 120 м3/ч через 105 секунд начинается излив закладочной смеси из смесителя в открытую для возможности ведения отбора проб систему транспортирования до входа в закладочный трубопровод. Лаборатория выполняет отбор пробы закладочной смеси и определяет ее консистенцию по растекаемости на вискозиметре Суттарда. Для закладочной смеси на заполнителе из песка и крупного заполнителя, в частности шлака, регламентом на закладочные работы установлено оптимальное рабочее значение консистенции (заданная консистенция), когда растекаемость=21,0 см, при допустимом диапазоне от 20,0 до 21,5 см. Если значение результата замера растекамости показывает, что консистенции отличается от заданной консистенции, то выполняют те же действия, что и в примере по первому варианту способа, по достижению заданной консистенции с одним отличием, что все эти действия ведут и крупным заполнителем - со шлаком. При этом значение естественной влажности песка и шлака используют как отправную точку для допустимого отклонения значения заданной влажности песка и шлака относительно значения естественной влажности песка и шлака в рамках шага диапазона по расходу воды между соседними технологическими картами. Шаг диапазона по расходу воды между выбранными технологическими картами составляет  *Δ1, а допустимое отклонение по разнице между значениями заданной и естественной влажностей не превышает+1,1%, но не ниже -1,2%, при превышении растекаемости по результату замера ее необходимо уменьшить, а при недостаточности растекаемости ее необходимо увеличить для достижения имеющейся консистенции значению заданной. Действия по переходу на соседнюю технологическую карту с большим или меньшим расходом воды при использовании в качестве заполнителя песка и шлака те же, что и в примере по первому варианту способа.

*Δ1, а допустимое отклонение по разнице между значениями заданной и естественной влажностей не превышает+1,1%, но не ниже -1,2%, при превышении растекаемости по результату замера ее необходимо уменьшить, а при недостаточности растекаемости ее необходимо увеличить для достижения имеющейся консистенции значению заданной. Действия по переходу на соседнюю технологическую карту с большим или меньшим расходом воды при использовании в качестве заполнителя песка и шлака те же, что и в примере по первому варианту способа.

Приготовление закладочной смеси заданной консистенции по второму варианту способа с влажным заполнителем из песка и шлака дало снижение расхода воды и вяжущего, усадки закладочной смеси в выработанном пространстве и улучшение структуры сформированного закладочного массива за счет замены части очень тонкого песка на более крупный шлак. По системе вертикального, горизонтального магистрального и участкового закладочных трубопроводов закладочная смесь с заданной консистенцией, определяемая растекаемостью равной 21,0 см, поступает в ограниченное перемычкой выработанное пространство и заполняет его в безостановочном режиме в соответствии с указанным в заявке объеме.

Примером реализации по третьему варианту может быть пример по первому способу приготовления закладочной смеси заданной консистенции, включающей воду, вяжущее, песок в состав компонентов которой введен пластификатор. Последовательность действий по реализации способа сохраняется, отличие будет в выборе технологических карт из марочного ряда технологических карт, в составе компонентов которых предусмотрен пластификатор. Пластификатор дозируют перед вводом в смеситель в воду, после чего он вместе с водой поступает в смесительное оборудование. В этом варианте компоненты закладочной смеси будут применены в следующем количественном соотношении (при условии подачи на вход технологии приготовления закладочной смеси усредненного песка, составленного из завезенных четырех геологических разностей с различными физико-механическими свойствами по табл.2):

Приготовление закладочной смеси заданной консистенции по третьему варианту способа с влажным заполнителем из песка с вводом в состав компонентов смеси пластификатора дало увеличение жизнеспособности закладочной смеси: время нахождения частиц заполнителя (песка и шлака) и вяжущего в подвижном дисперсном состоянии с сохранением заданной консистенции закладочной смеси, снижение расхода воды: водоредуцирование за счет изменения характера взаимодействия частиц вяжущего с водой и расхода вяжущего, усадки закладочной смеси в выработанном пространстве. По системе вертикального, горизонтального магистрального и участкового закладочных трубопроводов закладочная смесь с заданной консистенцией, определяемая растекаемостью равной 22,0 см, при допустимом диапазоне от 21,0 до 22,5 см, поступает в ограниченное перемычкой выработанное пространство и заполняет его в безостановочном режиме в соответствии с указанным в заявке объеме.

В качестве примера реализации по четвертому варианту использован пример реализации по второму варианту способа приготовления закладочной смеси заданной консистенции, включающей воду, вяжущее, заполнитель, включающий песок и крупный заполнители с отличием, что в состав компонентов включен пластификатор. Последовательность действий по реализации способа сохраняется, отличие будет в выборе технологических карт, который будет проведен из марочного ряда технологических карт с заполнителем из песка и крупного заполнителей в составе компонентов которых предусмотрен пластификатор. Пластификатор дозируют перед вводом в смеситель в воду, после чего он вместе с водой поступает в смесительное оборудование, а компоненты закладочной смеси будут применены в следующем количественном соотношении:

Приготовление закладочной смеси заданной консистенции по четвертому варианту способа с влажным заполнителем из песка и крупного заполнителей с вводом в состав компонентов смеси пластификатора дает снижение расхода воды и расхода вяжущего марочных закладочных смесей с объединением воздействий от крупного заполнителя (шлака): за счет уменьшения суммарной площади частиц заполнителя, и от пластификатора: водоредуцирование за счет изменения характера взаимодействия частиц вяжущего с водой. При этом пластифицирующее действие увеличивает жизнеспособность смеси: время нахождения частиц заполнителей (песка и шлака) и вяжущего в подвижном дисперсном состоянии с сохранением заданной консистенции. В результате достигнуто суммированное уменьшение усадки закладочного массива, сокращение времени на заполнение выработанного пространства. Кроме того, при включении в состав компонентов закладочной смеси пластификатора увеличивается количество вводимого в заполнитель крупного заполнителя (шлака), что дает увеличение эффекта улучшения структурного скелета твердеющего закладочного массива, и, как следствие повышение устойчивости и безопасности сформированного закладочного массива. По системе вертикального, горизонтального магистрального и участкового закладочных трубопроводов закладочная смесь с заданной консистенцией, определяемая растекаемостью равной 21,0 см, при допустимом диапазоне от 20,0 до 21,5 см, поступает в ограниченное перемычкой выработанное пространство и заполняет его в безостановочном режиме в соответствии с указанным в заявке объеме.

Таким образом, заявленным изобретением по каждому из четырех вариантов способа обеспечивается приготовление закладочной смеси заданной консистенции с применением вариативных по физико-механическим свойствам влажных заполнителей с сохранением требуемой марочной прочности и возможностью приготовления закладочной смести в поточном режиме производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердеющая закладочная смесь | 2020 |

|

RU2747753C1 |

| Малоклинкерное гидравлическое вяжущее и закладочная смесь на его основе | 2022 |

|

RU2799678C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ | 1995 |

|

RU2103517C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2009 |

|

RU2396435C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2019 |

|

RU2739003C1 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2023 |

|

RU2804370C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2455493C1 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2009 |

|

RU2396434C1 |

| ЗАКЛАДОЧНЫЙ МАТЕРИАЛ И СПОСОБ УКЛАДКИ ЕГО В ВЫРАБОТАННОЕ ПРОСТРАНСТВО (ВАРИАНТЫ) | 2001 |

|

RU2203426C2 |

Изобретение относится к области горной промышленности, а именно к твердеющим закладочным смесям, и может быть использовано при подземной разработке полезных ископаемых с закладкой выработанного пространства и содержит варианты способа приготовления закладочной смеси заданной консистенции. Технический результат заключается в обеспечении приготовления закладочной смеси заданной консистенции с применением вариативных по физико-механическим свойствам заполнителей с сохранением требуемой марочной прочности и возможностью приготовления закладочной смеси в поточном режиме производства. Способ приготовления закладочной смеси заданной консистенции по любому из вариантов включает дозирование компонентов смеси, их смешивание в смесительном оборудовании с получением закладочной смеси, последующую проверку консистенции указанной смеси. Состав закладочной смеси по вариантам способа содержит следующие компоненты в заявленных соотношениях: по первому – песок, вяжущее и воду; по второму - песок, вяжущее, крупный заполнитель и воду; по третьему - песок, вяжущее, пластификатор и воду; по четвертому - песок, вяжущее, пластификатор, крупный заполнитель и воду. Перед дозированием компонентов применяемый песок подразделяют на геологические разности в зависимости от его физико-механических свойств. Проводят предварительную разработку марочных составов закладочных смесей в виде рядов технологических карт по отобранным характерным пробам песка с пошаговым расходом компонентов - вяжущего, воды, заполнителей в рамках требуемого для достижения заданной консистенции диапазона по расходу воды. В технологических картах указывают сортность песка с учетом геологической разности. Перед началом подачи закладочной смеси выбирают марочную технологическую карту, наиболее близкую по расходу компонентов геологической разности песка, находящегося на входе в технологию, определяют естественную влажность заполнителей. При этом по значению заданной влажности ведут пересчет количества дозируемых компонентов в задании дозирующего оборудования, а по значению естественной влажности выполняют расчет фактического состава закладочной смеси с учетом всех отдозированных компонентов. Осуществляют измерение консистенции закладочной смеси, сопоставляют со значением заданной консистенции. Управление консистенцией закладочной смеси по результатам замера ведут изменением значения заданной влажности, а именно уменьшением или увеличением значения заданной влажности с возможностью достижения заданной консистенции. Значение естественной влажности используют как отправную точку для выдерживания допустимого отклонения значения заданной влажности относительно значения естественной влажности в рамках шага диапазона по расходу воды между соседними технологическими картами. 4 н. и 10 з.п. ф-лы, 2 ил., 4 табл., 4 пр.

1. Способ приготовления закладочной смеси заданной консистенции, включающий дозирование компонентов, содержащих вяжущее, воду, влажный заполнитель, включающий песок, их смешивание в смесительном оборудовании с получением закладочной смеси, последующую проверку консистенции указанной смеси,

отличающийся тем, что

перед дозированием компонентов применяемый песок подразделяют на геологические разности в зависимости от его физико-механических свойств,

далее формируют технологические карты с заданными расходами компонентов закладочной смеси с установленным шагом по расходу,

выбирают технологическую карту, наиболее близкую по расходу компонентов геологической разности песка на входе в технологию приготовления закладочной смеси,

осуществляют измерение естественной влажности заполнителя,

при этом по значению заданной влажности проводят пересчет количества дозируемых компонентов, а по значению естественной влажности пересчет фактического состава закладочной смеси,

после смешивания осуществляют измерение консистенции закладочной смеси, сопоставляют со значением заданной консистенции, при отклонении результата замера консистенции от заданной консистенции изменяют значение заданной влажности в меньшую или большую сторону от выставленного ранее значения с возможностью достижения заданной консистенции закладочной смеси,

при этом значение естественной влажности используют как отправную точку для допустимого отклонения значения заданной влажности относительно значения естественной влажности в рамках шага диапазона по расходу воды между соседними технологическими картами,

при этом компоненты применены в следующем количественном соотношении, мас.%:

2. Способ приготовления закладочной смеси заданной консистенции, включающий дозирование компонентов, содержащих вяжущее, воду, влажный заполнитель, включающий песок и крупный заполнитель, их смешивание в смесительном оборудовании с получением закладочной смести, последующую проверку консистенции указанной смеси,

отличающийся тем, что

перед дозированием компонентов применяемый песок подразделяют на геологические разности в зависимости от его физико-механических свойств,

далее формируют технологические карты с заданными расходами компонентов закладочной смеси с установленным шагом по расходу,

выбирают технологическую карту, наиболее близкую по расходу компонентов геологической разности песка на входе в технологию приготовления закладочной смеси,

осуществляют измерение естественной влажности заполнителя,

при этом по значению заданной влажности проводят пересчет количества дозируемых компонентов, а по значению естественной влажности пересчет фактического состава закладочной смеси,

осуществляют измерение консистенции закладочной смеси, сопоставляют со значением заданной консистенции, при отклонении результата замера консистенции от заданной консистенции изменяют значение заданной влажности в меньшую или большую сторону от выставленного ранее значения с возможностью достижения заданной консистенции закладочной смеси,

при этом значение естественной влажности используют как отправную точку для допустимого отклонения значения заданной влажности относительно значения естественной влажности в рамках шага диапазона по расходу воды между соседними технологическими картами,

при этом компоненты применены в следующем количественном соотношении, мас.%:

3. Способ приготовления закладочной смеси заданной консистенции, включающий дозирование компонентов, содержащих вяжущее, воду, влажный заполнитель, включающий песок, их смешивание в смесительном оборудовании с получением закладочной смести, последующую проверку консистенции указанной смеси,

отличающийся тем, что

в состав компонентов включен пластификатор,

перед дозированием компонентов применяемый песок подразделяют на геологические разности в зависимости от его физико-механических свойств,

далее формируют технологические карты с заданными расходами компонентов закладочной смеси с установленным шагом по расходу,

выбирают технологическую карту, наиболее близкую по расходу компонентов геологической разности песка на входе в технологию приготовления закладочной смеси,

осуществляют измерение естественной влажности заполнителя,

при этом по значению заданной влажности проводят пересчет количества дозируемых компонентов, а по значению естественной влажности пересчет фактического состава закладочной смеси,

осуществляют измерение консистенции закладочной смеси, сопоставляют со значением заданной консистенции, при отклонении результата замера консистенции от заданной консистенции изменяют значение заданной влажности в меньшую или большую сторону от выставленного ранее значения с возможностью достижения заданной консистенции закладочной смеси,

при этом значение естественной влажности используют как отправную точку для допустимого отклонения значения заданной влажности относительно значения естественной влажности в рамках шага диапазона по расходу воды между соседними технологическими картами,

при этом компоненты применены в следующем количественном соотношении, мас.%:

4. Способ приготовления закладочной смеси заданной консистенции, включающий дозирование компонентов, содержащих вяжущее, воду, пластификатор, влажный заполнитель, включающий песок и крупный заполнитель, их смешивание в смесительном оборудовании с получением закладочной смести, последующую проверку консистенции указанной смеси,

отличающийся тем, что

в состав компонентов включен пластификатор,

перед дозированием компонентов применяемый песок подразделяют на геологические разности в зависимости от его физико-механических свойств,

далее формируют технологические карты с заданными расходами компонентов закладочной смеси с установленным шагом по расходу,

выбирают технологическую карту, наиболее близкую по расходу компонентов геологической разности песка на входе в технологию приготовления закладочной смеси,

осуществляют измерение естественной влажности заполнителя,

при этом по значению заданной влажности проводят пересчет количества дозируемых компонентов, а по значению естественной влажности пересчет фактического состава закладочной смеси,

осуществляют измерение консистенции закладочной смеси, сопоставляют со значением заданной консистенцией, при отклонении результата замера консистенции от заданной консистенции изменяют значение заданной влажности в меньшую или большую сторону от выставленного ранее значения с возможностью достижения заданной консистенции закладочной смеси,

при этом значение естественной влажности используют как отправную точку для допустимого отклонения значения заданной влажности относительно значения естественной влажности в рамках шага диапазона по расходу воды между соседними технологическими картами,

при этом компоненты применены в следующем количественном соотношении, мас.%:

5. Способ приготовления закладочной смеси заданной консистенции по пп. 1-4, отличающийся тем, что обеспечено раздельное хранение песка различных геологических разностей.

6. Способ приготовления закладочной смеси заданной консистенции по пп. 1-4, отличающийся тем, что измерение влажности заполнителя проводится экспресс-методом вымещения воды.

7. Способ приготовления закладочной смеси заданной консистенции по пп. 1-4, отличающийся тем, что расчет дозируемых компонентов и расчет фактического состава компонентов закладочной смеси осуществляется с применением человеческих ресурсов.

8. Способ приготовления закладочной смеси заданной консистенции по пп. 1-4, отличающийся тем, что расчет дозируемых компонентов и расчет фактического состава компонентов закладочной смеси осуществляется АСУТП.

9. Способ приготовления закладочной смеси заданной консистенции по пп. 7, 8, отличающийся тем, что расчет дозируемых компонентов и расчет фактического состава компонентов закладочной смеси осуществляется по алгоритму.

10. Способ приготовления закладочной смеси заданной консистенции по пп. 1-4, отличающийся тем, что технологические карты с заданными расходами компонентов установлены в программе.

11. Способ приготовления закладочной смеси заданной консистенции по пп. 1-4, отличающийся тем, что при превышении или недостаточности замеренного значения консистенции закладочной смеси заданному значению и выполнении условия приближения к границе шагового диапазона по расходу воды между соседними технологическими картами выполняют переход на другую технологическую карту с меньшим или большим расходом воды.