1

Изобретение относится к цветной металлургии, в частности к производству глинозема, и может быть использовано в химической и пшцевой промышленностях.

Известен способ управления процессом упаривания, состоящий в периодическом переключении выпарного аппарата из режима упаривания в режиме конденсатной или кислотной промывки в зависимости от текущей производительности аппарата 1.

Указанный способ не позволяет эффективно использовать теплоноситель и переключения аппарата в режим промьшки становятся очень частыми.

Наиболее близким по технической сущности к изобретению является способ управления процессом упаривания, включающий периодическое переключение аппарата из режима упаривания в режим промывки и измерение плотностей исходного и упаренного

растворов, расхода давления и температуры пара 121 ,

Недостаток данного способа - низкая средняя производительность аппарата и неэффективность использования пара.

Цель изобретения - повышение производительности аппарата и снижение удельных затрат пара.

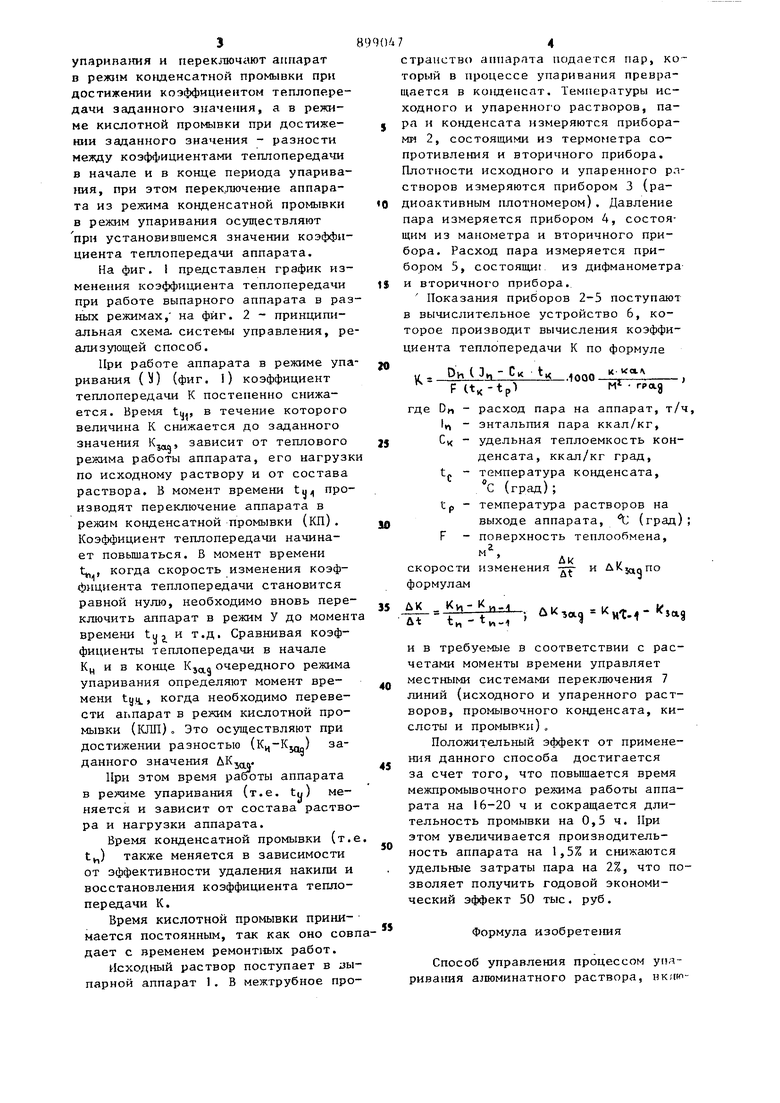

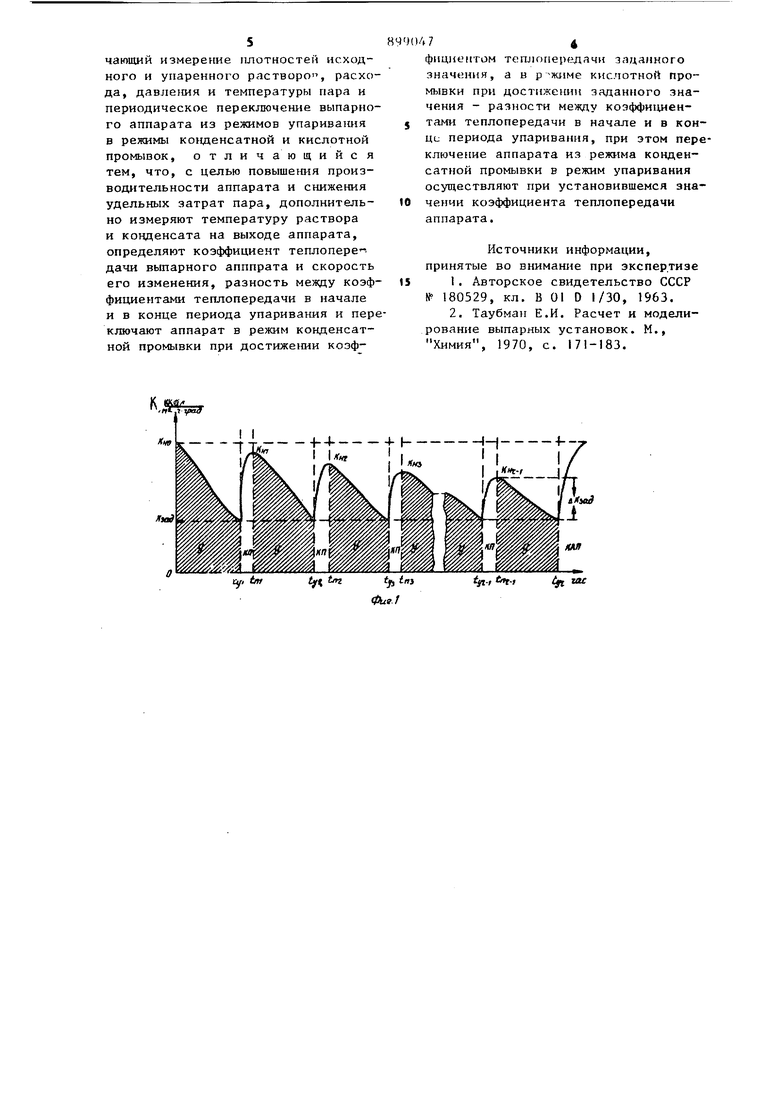

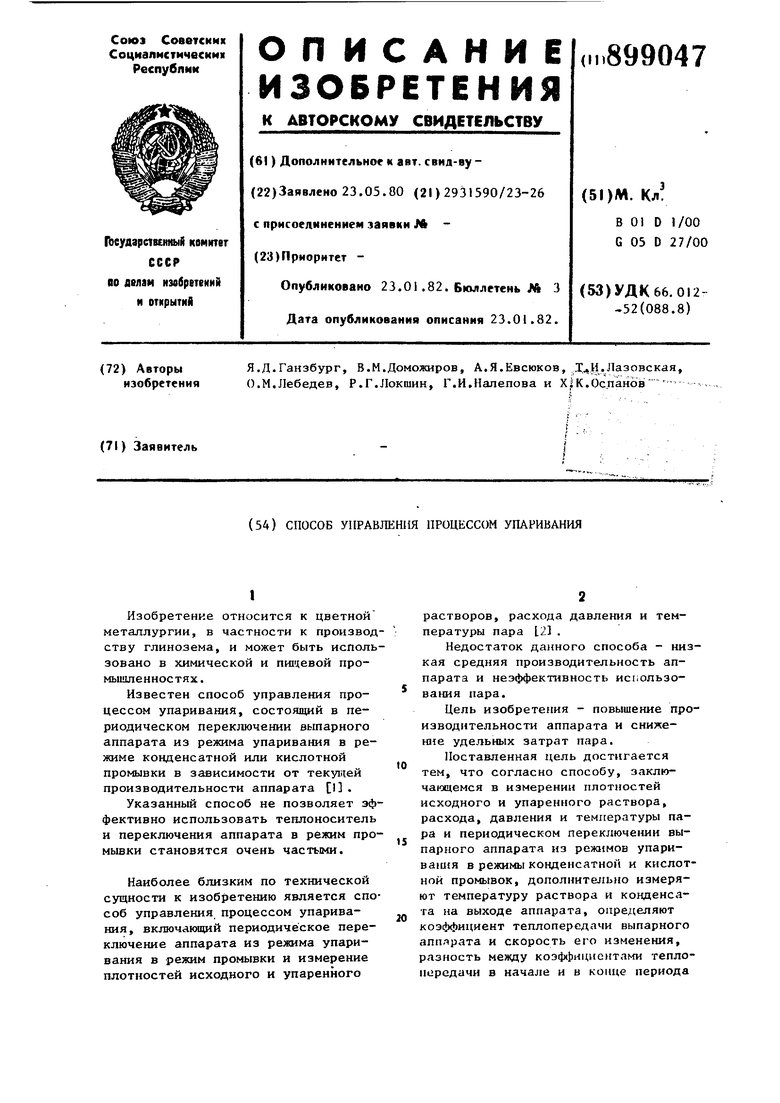

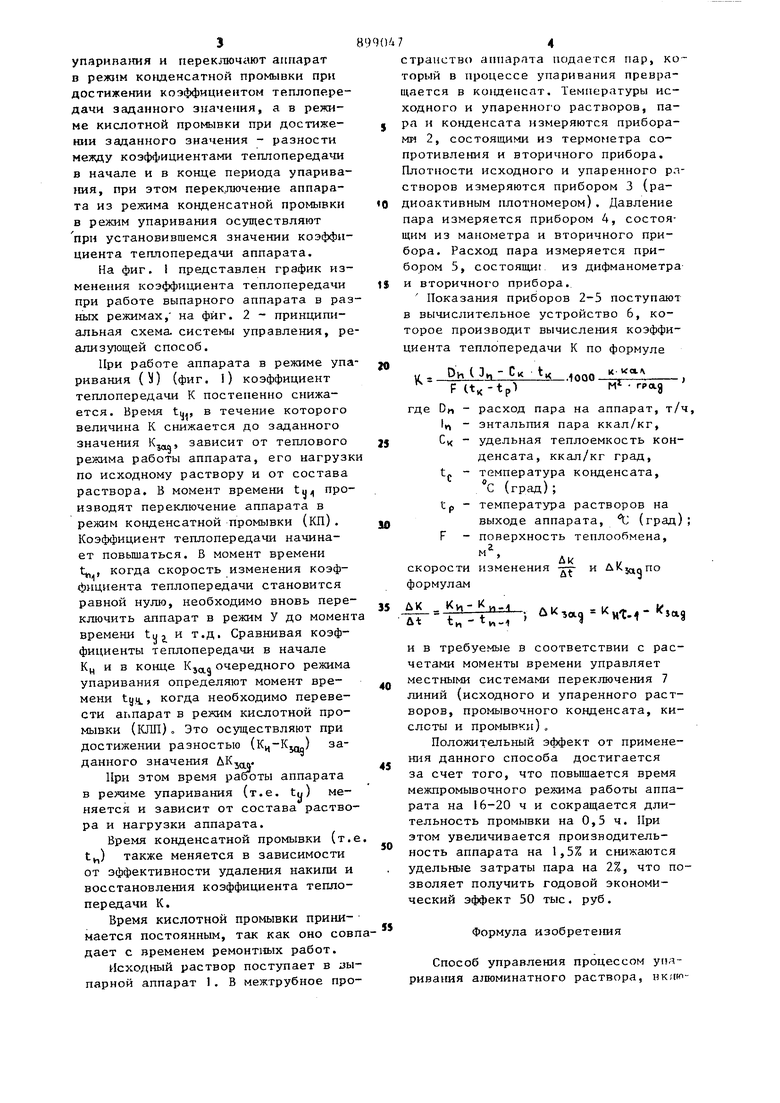

Поставленная цель достигается тем, что согласно способу, заключающемся в измерении плотностей исходного и упаренного раствора, расхода, давления и температуры пара и периодическом переключении выпарного аппарата из режимов упарива1Ц Я в режимы конденсатной и кислотной промывок, дополнительно измеряют температуру раствора и конденсата на выходе аппарата, определяют коэффициент теплопередачи выпарного аппарата и скорость его изменения, разность между коэфс ициеитамн теплопередачи в начале и в конце периода Э упарипа1шя и переключают аппарат в режим кo щeнcaтнoн промывки при достижении коэффициентом теплопередачи заданного значения, а в режиме кислотной промывки при достижеНИИ заданного значения - разности мезкду коэффициентами теплопередачи в начале и в конце периода упаривания, при этом переключение аппарата из режима конденсатной промывки в режим упаривания осуществляют при установившемся значении коэффициента теплопередачи аппарата. На фиг. 1 представлен график изменения коэффициента теплопередачи при работе выпарного аппарата в ра ных режимах, на фиг. 2 - принципиальная схема системы управления, р ализующей способ. При работе аппарата в режиме упа ривания {) (фиг. 1) коэффициент теплопередачи К постепенно снижается. Время tij,, в течение которого величина К снижается до заданного значения , зависит от теплового режима работы аппарата, его нагруз по исходному раствору и от состава раствора. В момент времени tu производят переключение аппарата в режим конденсатной промывки (КП). Коэффициент теплопередачи начинает повышаться. В момент времени t , когда скорость изменения коэффициента теплопередачи становится равной нулю, необходимо вновь пере ключить аппарат в режим У до момен времени tyj и т.д. Сравнивая коэффициенты теплопередачи в начале Кц и в конце KjjjLO очередного режима упаривания определяют момент времени tyn., когда необходимо перевести аьпарат в режим кислотной промывки (КЛП)„ Это осуществляют при достижении разностью (Кц (Кн-Kjag) заданного значения ДК,,,.. При этом время работы аппарата в режиме упаривания (т.е. tg) меняется и зависит от состава раство ра и нагрузки аппарата. Время конденсатной промывки (т. t,) также меняется в зависимости от эффективности удаления накипи и восстановления коэффициента теплопередачи К. Время кислотной промывки принимается постоянным, так как оно сов дает с временем ремонт11ых работ. Исходный раствор поступает в вы парной аппарат 1. В межтрубное про 4 страиство аппарата подается пар, который в процессе упаривания превращается в конденсат. Температуры исходного и упаренного растворов, пара и конденсата измеряются приборами 2, состоящими из термометра сопротивления и вторичного прибора. Плотности исходного и упаренного растворов измеряются прибором 3 (радиоактивным плотномером). Давление пара измеряется прибором 4, состоящим из манометра и вторичного прибора. Расход пара измеряется прибором 5, состоящи из дифманометра и вторичного прибора. Показания приборов 2-5 поступают в вычислительное устройство 6, которое производит вычисления коэффициента теплопередачи К по формуле U - РИ t 3, - Ск t QQ ) м Lt где DM - расход пара на аппарат, т/ч, 1 - энтальпия пара ккал/кг, CK - удельная теплоемкость конденсата, ккал/кг град, t - температура конденсата, с (град); tp - температура растворов на выходе аппарата, (град); F - поверхность теплообмена, Д. скорости изменения - и формулам L.XH-S-I , ..l,eta trt - tv,i и в требуемые в соответствии с расчетами моменты времени управляет местными системами переключения 7 линий (исходного и упаренного растворов, промывочного конденсата, кислоты и промывки), Положительный эффект от применения данного способа достигается за счет того, что повышается время межпромывочного режима работы аппарата на 16-20 ч и сокращается длительность промывки на 0,5 ч. При этом увеличивается производительность аппарата на 1,5% и снижаются удельные затраты пара на 2%, что позволяет получить годовой экономический эффект 50 тыс. руб. Формула изобрете1шя Способ управления процессом упаривания алюминатного раствора, нкиючающий измерение плотностей исходного и упаренного растворо, расхода, давления и температуры пара и периодическое переключение выпарного аппарата из режимов упарива1шя в режимы ко щенсатной и кислотной

отличающийся

промывок,

тем, что, с цепью повышения производительности аппарата и снижения удельных затрат пара, дополнительно измеряют температуру раствора и конденсата на выходе аппарата, определяют коэффициент теплопере дачи выпарного апппрата и скорость его изменения, разность между коэффициентами теплопередачи в начале и в конце периода упаривания и пере ключают аппарат в режим конденсатной промывки при достиже1ши коэф440474

фицлептом теплопередачи заданного значения, а в кислотной промывки при достижении заданного значения - разности между коэффиц 1ен) тами теплопередачи в начале и в конци периода упаривания, при этом переключение аппарата из режима конденсатной промывки в режим упаривания осуществляют при установившемся значении коэффициента теплопередачи аппарата.

Источники информации, принятые во внимание при экспертизе 15 1. Авторское свидетельство СССР № 180529, кл. В 01 D 1/30, 1963.

2. Таубман Е.И. Расчет и моделирование выпарных установок. М., Химия, 1970, с. 171-183.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимального времени переключения концентратов на промывку | 1987 |

|

SU1572668A1 |

| Способ концентрирования отработанного щелока целлюлозного производства | 1982 |

|

SU1142557A1 |

| Способ управления процессом выпаривания | 1983 |

|

SU1111779A1 |

| ВЫПАРНАЯ УСТАНОВКА | 1990 |

|

RU2006240C1 |

| Выпарная установка для концентрирования жидких растворов | 2016 |

|

RU2619768C1 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092215C1 |

| Способ управления процессом упаривания растворов в многокорпусной установке | 1981 |

|

SU982705A1 |

| Способ автоматического управления процессом выпаривания в многоступенчатой выпарной установке с развитым пароотбором | 1989 |

|

SU1730159A1 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

Фиг. 2

Авторы

Даты

1982-01-23—Публикация

1980-05-23—Подача