(54) РАСПРЕДЕЛИТЕЛЬНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КАЛИБРОВКИ ЖИДКОСТИ к ПЛЕНОЧНОМУ ИСПАРИТЕЛБНОМУ АППАРАТУ | 1965 |

|

SU169059A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2042371C1 |

| Тепломассообменный аппарат | 1983 |

|

SU1163895A1 |

| ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ И НИСХОДЯЩЕЙ ПЛЕНКАМИ | 2002 |

|

RU2200049C1 |

| ТЕПЛО МАССООБМЕННОЕ И УВЛАЖНЯЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2155306C2 |

| Устройство для распределения жидкости в пленочных аппаратах | 1988 |

|

SU1733891A1 |

| УСТРОЙСТВО для ЭКСПЕРИМЕНТАЛЬНОГО ПОЛУЧЕНИЯ | 1973 |

|

SU403942A1 |

| МАССООБМЕННАЯ КОЛОННА | 1994 |

|

RU2081656C1 |

| Аппарат для проведения тепломассообменных процессов | 1977 |

|

SU741897A1 |

| Роторный аппарат | 1976 |

|

SU806051A1 |

i

Изобретение относится к устройствам для равномерного распределения пленки по поверхности испарения и регулированию толщины пленки в пле- . ночных тепло-массообменных аппаратах, широко используемых в химической и смежных с ней отраслях промышленности, где осуществляются процессы тепломассообмена .

Известен трубчатый пленочно-тонкослойный аппарат, в котором пленочшлй слой жидкости образуется при помощи полых трубчатых вставок, оборудованных спиральной навивкой и смонтированных внутри трубок 1 .

Такая конструкция не обеспечивает образования равномерного пленочного слоя,так как жидкость стекает с конца спиральной навивки и смачивает не всю поверхность трубки. При помощи этого устройства, нельзя регулировать толщину пленочного слоя,а значит и производительность тепломассообмен1тка.

Известен тепло-массообменньй аппйрат пленочного типа, в котором между вертикалышми перегородками установлены распределители, выполненные из пересекакищтхся пластин, образующих злемент V-образной формы и снабженные эластичными полосками. Пластины размещены в несколько рядов по высоте вертикальной перегородки

Такая конструкция сложна и неудобна в эксплуатации, и хотя достигается достаточно равномерньй пленочный слой, регулировать его.толщину не- представляется возможным.

Наиболее близким техническим ре15шением к предлагаемому является устройство для калибровки жидкости к пленочному испарительному аппарату, включаищее калибровочный элемент в виде усеченного конуса,который

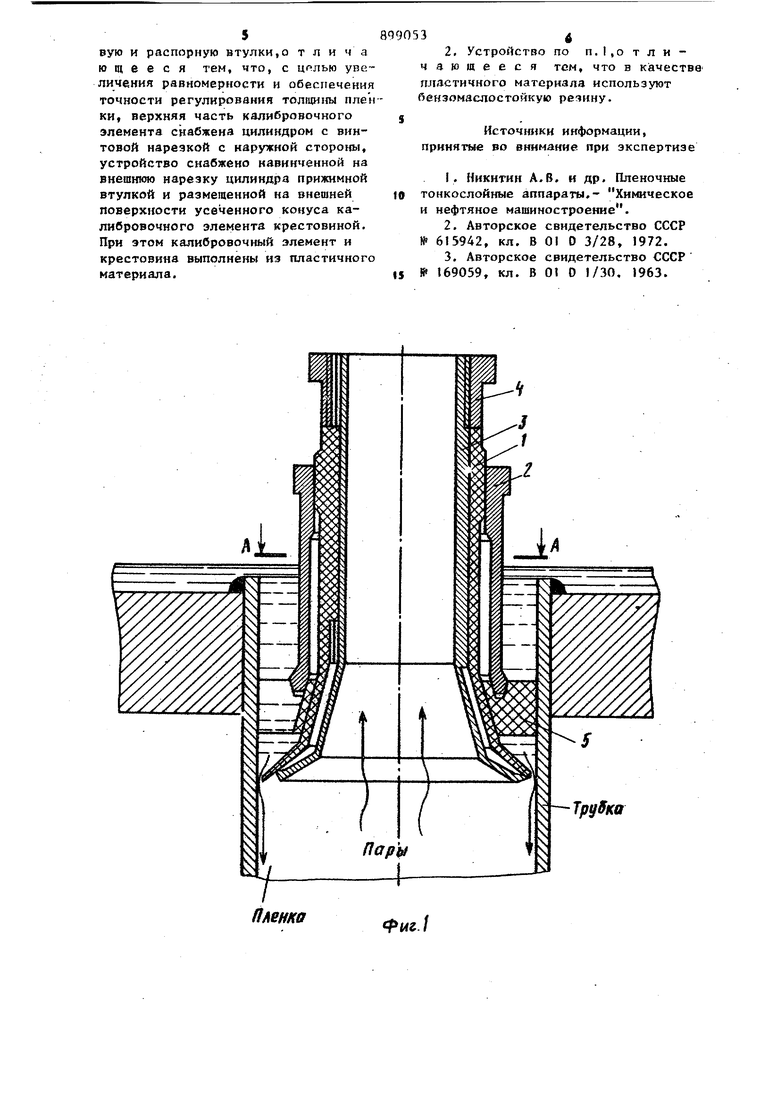

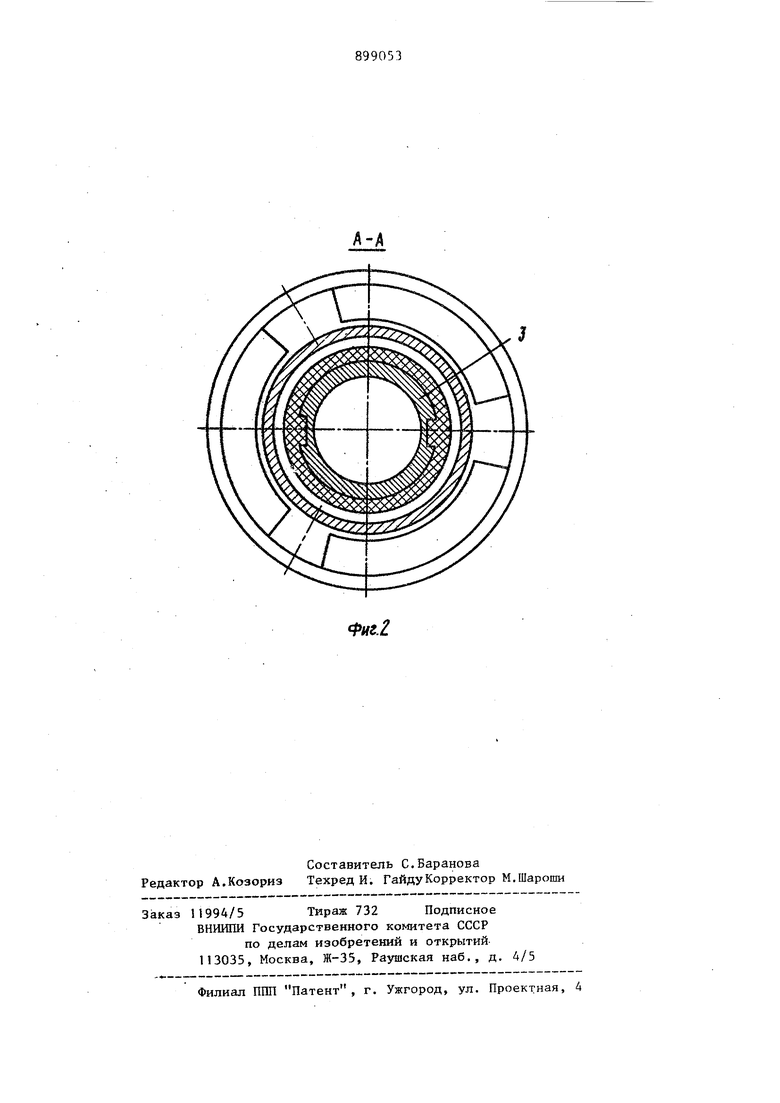

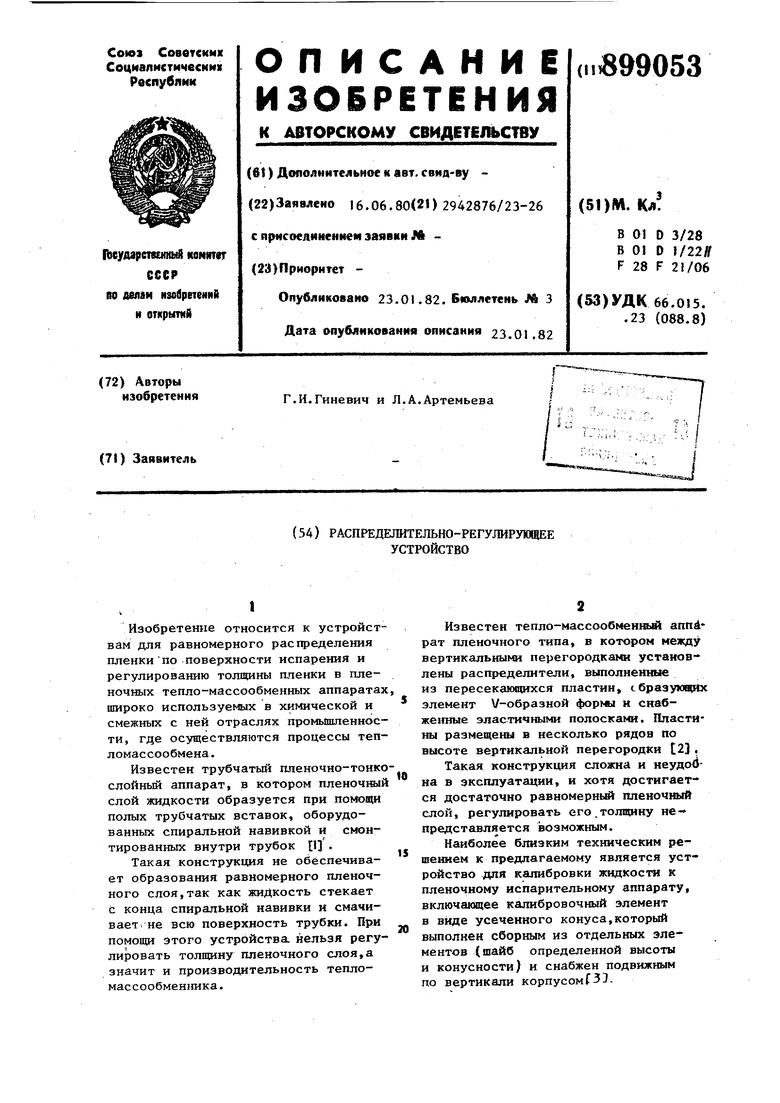

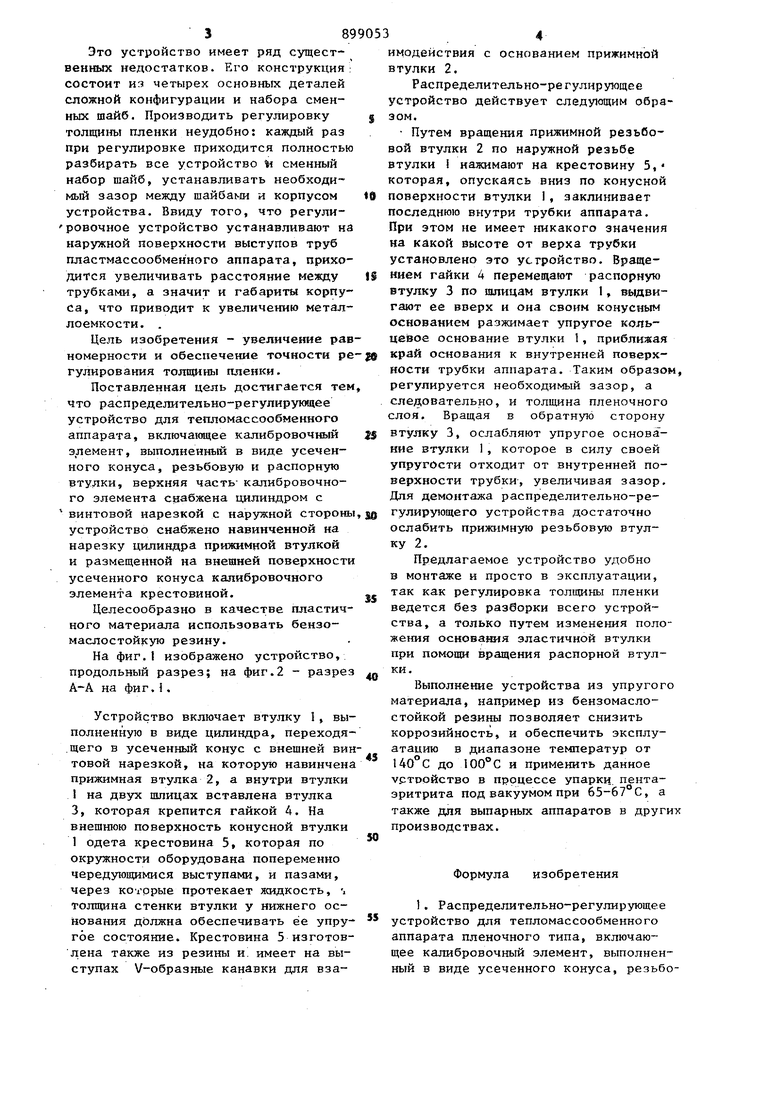

30 выполнен сборным из отдельных элементов (шайб определенной высоты и конусности) и снабжен подвижным по вертикали корпусомf 33. Это устройство имеет ряд существенных недостатков. Его конструкция состоит из четырех основных деталей сложной конфигурации и набора сменных шайб. Производить регулировку толщины пленки неудобно: каждый раз при регулировке приходится полностью разбирать все устройство ti сменный набор шайб, устанавливать необходимый зазор между шайбами и корпусом устройства. Ввиду того, что регулировочное устройство устанавливают на наружной поверхности выступов труб пластмассообменного аппарата, приходится увеличивать расстояние между трубками, а значит и габариты корпуса, что приводит к увеличению металлоемкости. . Цель изобретения - увеличение рав номерности и обеспечение точности pe гулирования толщины пленки. Поставленная цель достигается тем что распределительно-регулирующее устройство для тепломассообменного аппарата, включающее калибровочный элемент, выполненный в виде усеченного конуса, резьбовую и распорную втулки, верхняя часть калибровочного элемента снабжена цилиндром с винтовой нарезкой с наружной стороны устройство снабжено навинченной на нарезку цилиндра пршинмной втулкой и размещенной на внешней поверхности усеченного конуса калибровочного элемента крестовиной. Целесообразно в качестве пластичного материала использовать бензомаслостойкую резину. На фиг.1 изображено устройство, продольный разрез; на фиг.2 - разре А-А на фиг.5. Устройство включает втулку 1, вы полненную в виде цилиндра, переходя .щего в усеченный конус с внешней ви товой нарезкой, на которую навинчен прижимная втулка 2, а внутри втулки 1 на двух пшицах вставлена втулка 3, которая крепится гайкой А. На внешнюю поверхность конусной втулки 1 одета крестовина 5, которая по окружности оборудована попеременно чepeдзпoщи шcя выступами, и пазами, через которые протекает лсидкость, , толщина стенки втулки у нижнего основания должна обеспечивать ее упру гое состояние. Крестовина 5 изготов лена также из резины к. имеет на выступах V-образные канавки для взаимодействия с основанием прижимной втулки 2. Распределительно-ре гулирующее устройство действует следующим образом. Путем вращения прижимной резьбовой втулки 2 по наружной резьбе втулки I нажимают на крестовину 5, которая, опускаясь вниз по конусной поверхности втулки 1, заклинивает последнюю внутри трубки аппарата. При этом не имеет никакого значения на какой высоте от верха трубки установлено это устройство. Вращением гайки 4 перемещают распорную втулку 3 по шлицам втулки I, вьвдвигают ее вверх и она своим конусным основанием разжимает упругое кольueisoe основание втулки 1, приближая край основания к внутренней поверхности трубки аппарата. Таким образом, регулируется необходимый зазор, а следовательно, и толщина пленочного слоя. Вращая в обратную сторону втулку 3, ослабляют упругое основание втулки 1, которое в силу своей упругости отходит от внутренней поверхности трубки, увеличивая зазор. Для демонтажа распределительно-регулирующего устройства достаточно ослабить прижимную резьбовую втулку 2. Предлагаемое устройство удобно в монтаже и просто в эксплуатации, так как регулировка толщины пленки ведется без разборки всего устройства, а только путем изменения положения основаш1я эластичной втулки при noMonci вращения распорной втулки. Выполнение устройства из упругого материала, например из бензомаслостойкой резины позволяет снизить коррозийность, и обеспечить эксплуатацию в диапазоне температур от 140°С до 100°С и применить данное УСТРОЙСТВО в процессе упарки, пентаэритрита под вакуумом при 65-67 С, а также для выпарных аппаратов в других производствах. Формула изобретения 1. Распределительно-регулирующее устройство для тепломассообменного аппарата пленочного типа, включающее калибровочный элемент, выполненный в виде усеченного конуса, резьбевую и расшзрную втулки,о т л и ч а ю вд е е с я тем, что, с цплью увеличения равномерности и обеспечения точности регулирования толщины плен ки, верхняя часть калибровочного элемента снабжена цилиндром с винтовой нарезкой с наружной стороны, устройство снабжено навинченной на внешнюю нарезку цилиндра прижимной втулкой и размещенной на внешней поверхности усеченного конуса калибровочного элемента крестовиной. При этом калибровочный элемент и крестовина выполнены из пластичного материала.

990534

Источники информации,

принятые во внимание при экспертизе

и нефтяное машиностроение.

Пленке

«риг./

.Z

Авторы

Даты

1982-01-23—Публикация

1980-06-16—Подача