Изобретение относится к распределителям жидкости для пленочных аппаратов и может быть использовано в химической, нефтехимической, микробиологической, пищевой и других отраслях промышленности,

Установлено, что эффективность синтеза алкидных смол и дургих олиго- и полиэфи- ров увеличивается с применением пленочного режима течения. Эффективное пленкообразование имеет место при использовании регулярной, например рулонной насадки.

Для распределения вязкоупругих жидкостей по насадке, к которым относятся ал- кидные смолы, олиго- и полиэфиры, неприемлемы варианты с интенсивным деформированием жидкости, что может иметь место при динамическом воздействии на нее распределителей.

Известен распределитель жидкости, содержащий вставки в виде конуса, размещенные по оси тепломассообменных труб Недостатком указанного распределителя является сложность .сонструкции и трудность в поддержании постоянного расхода в каждой позиции распределения жидкости.

Наиболее близким к предлагаемому является устройство для распределения жидкости, содержащее штуцер подачи жидкой фазы, погруженный в распределитель, представляющий собой короткий цилиндр, закрытый снизу и имеющий зубчатую верхнюю кромку, установленный над перфорированной распределительной тарелкой.

Недостатком прототипа является недостаточная эффективность работы устройства из-за неравномерного распределения пленки жидкости.

Целью изобретения является повышение эффективности работы пленочного аппарата путем увеличения равномерности распределения пленки жидкости.

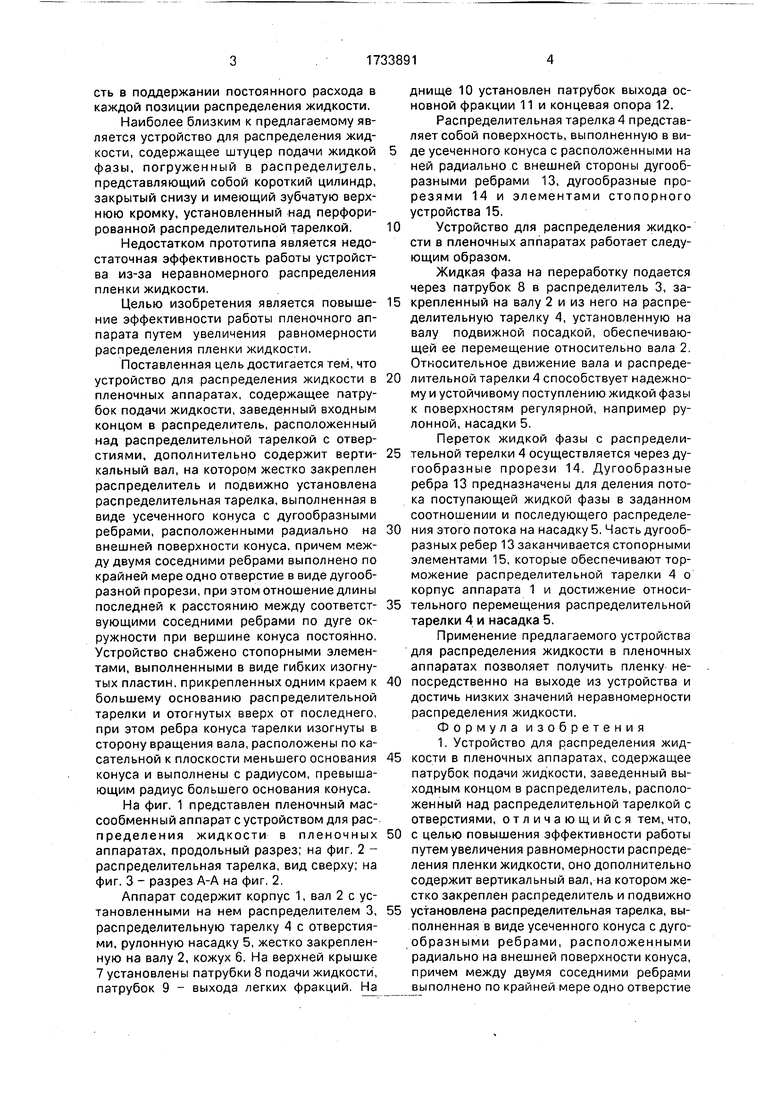

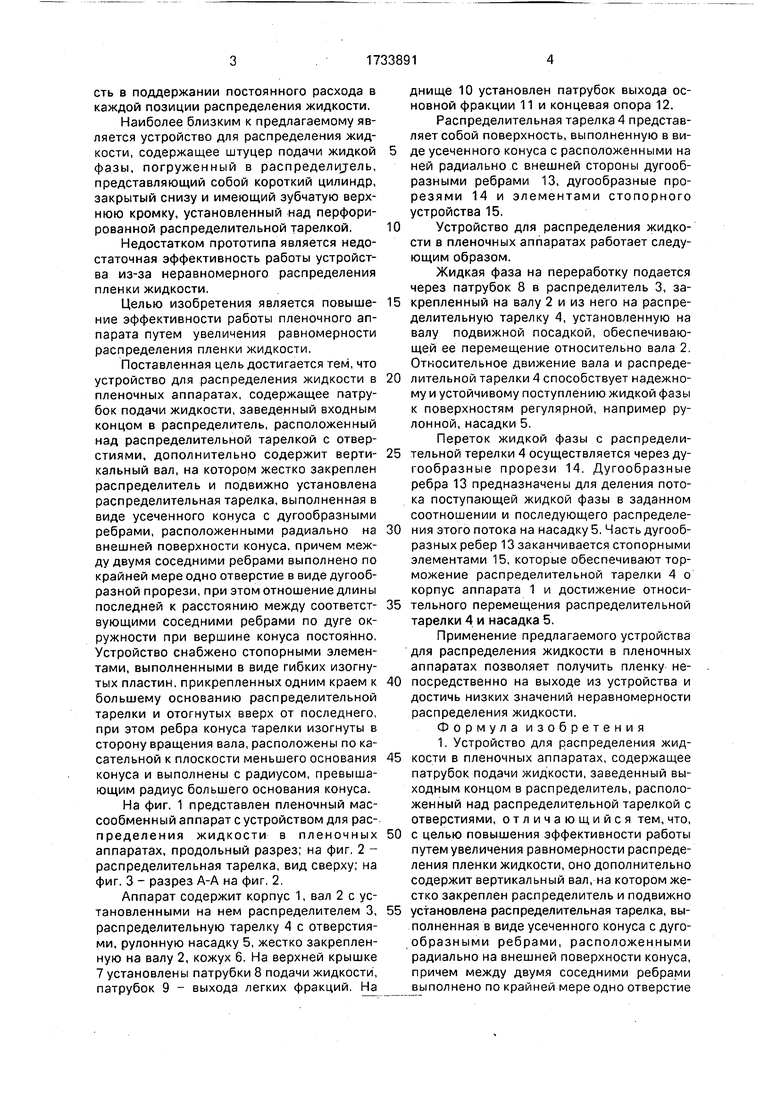

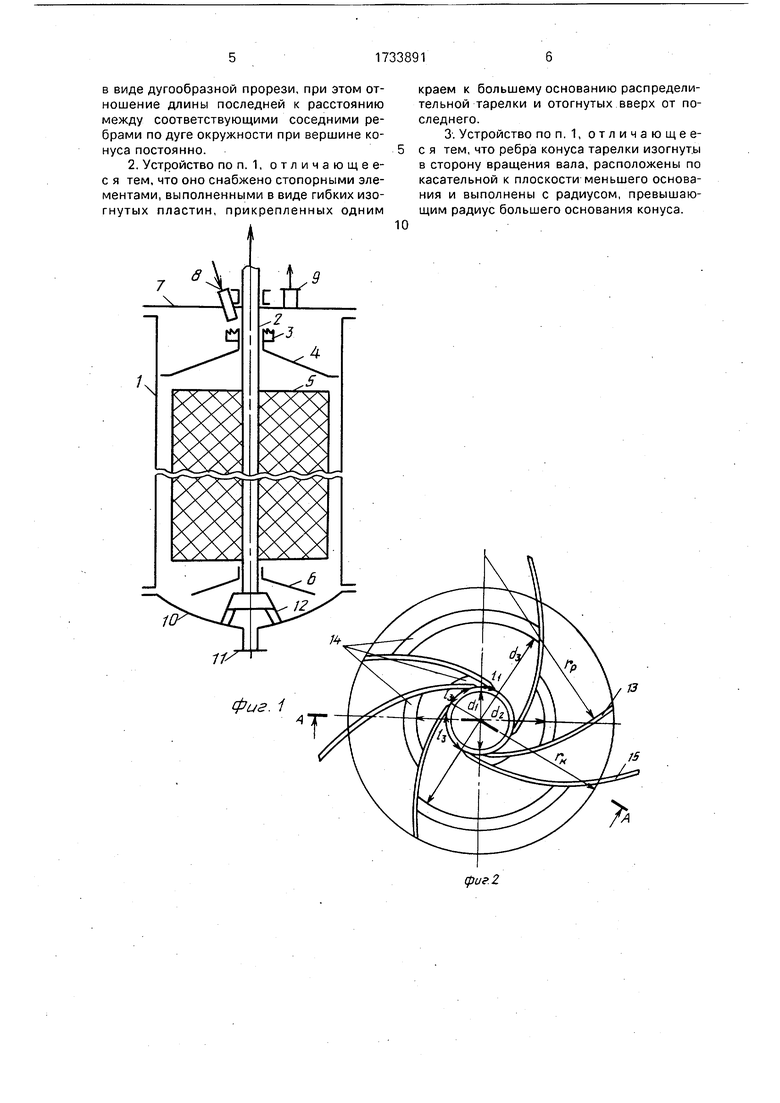

Поставленная цель достигается тем, что устройство для распределения жидкости в пленочных аппаратах, содержащее патрубок подачи жидкости, заведенный входным концом в распределитель, расположенный над распределительной тарелкой с отверстиями, дополнительно содержит вертикальный вал, на котором жестко закреплен распределитель и подвижно установлена распределительная тарелка, выполненная в виде усеченного конуса с дугообразными ребрами, расположенными радиально на внешней поверхности конуса, причем между двумя соседними ребрами выполнено по крайней мере одно отверстие в виде дугообразной прорези, при этом отношение длины последней к расстоянию между соответствующими соседними ребрами по дуге окружности при вершине конуса постоянно. Устройство снабжено стопорными элементами, выполненными в виде гибких изогнутых пластин, прикрепленных одним краем к большему основанию распределительной тарелки и отогнутых вверх от последнего, при этом ребра конуса тарелки изогнуты в сторону вращения вала, расположены по касательной к плоскости меньшего основания конуса и выполнены с радиусом, превышающим радиус большего основания конуса.

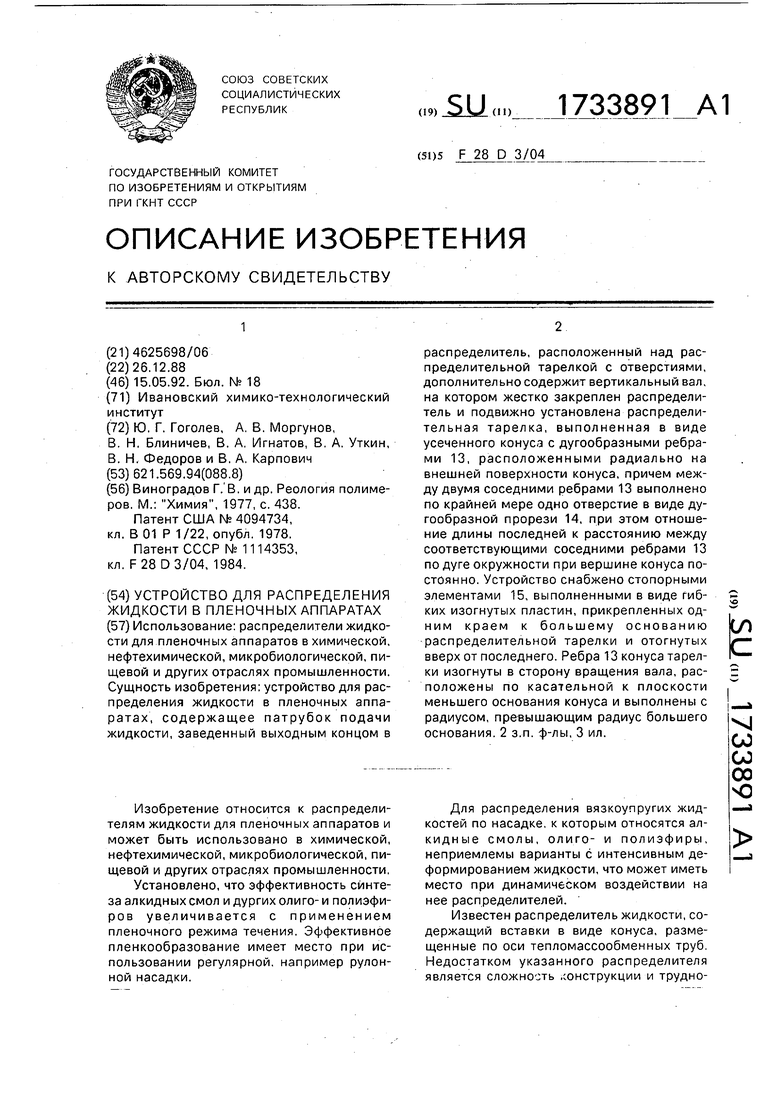

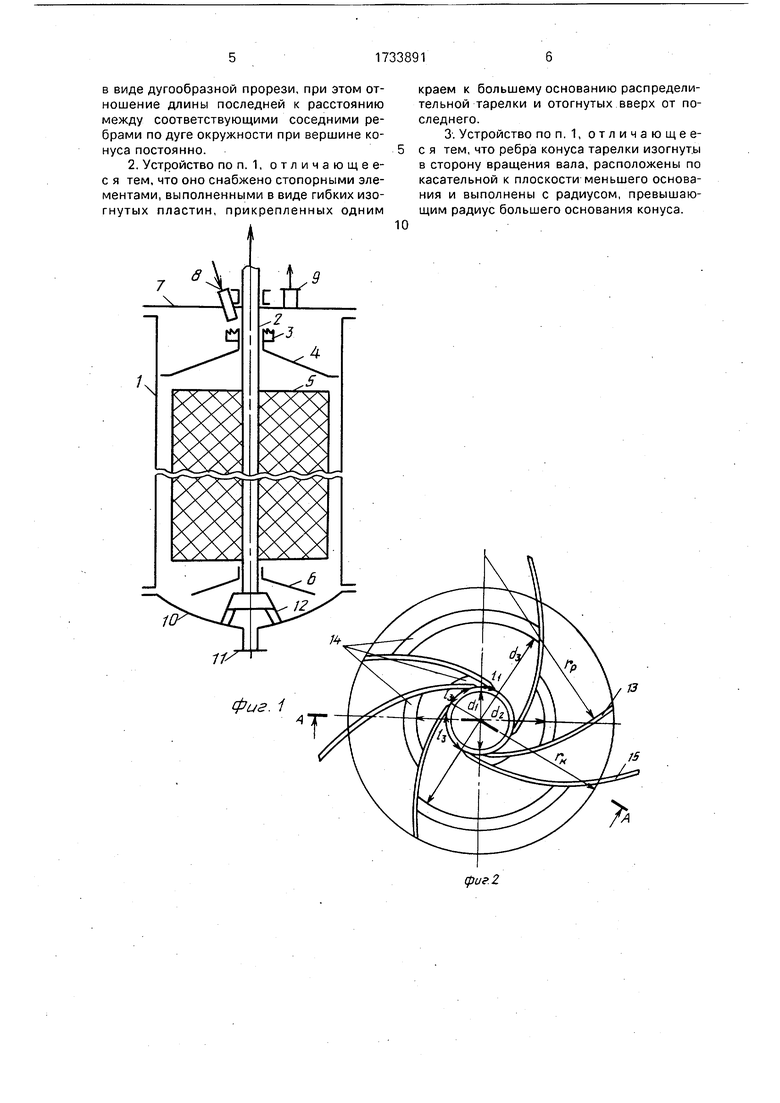

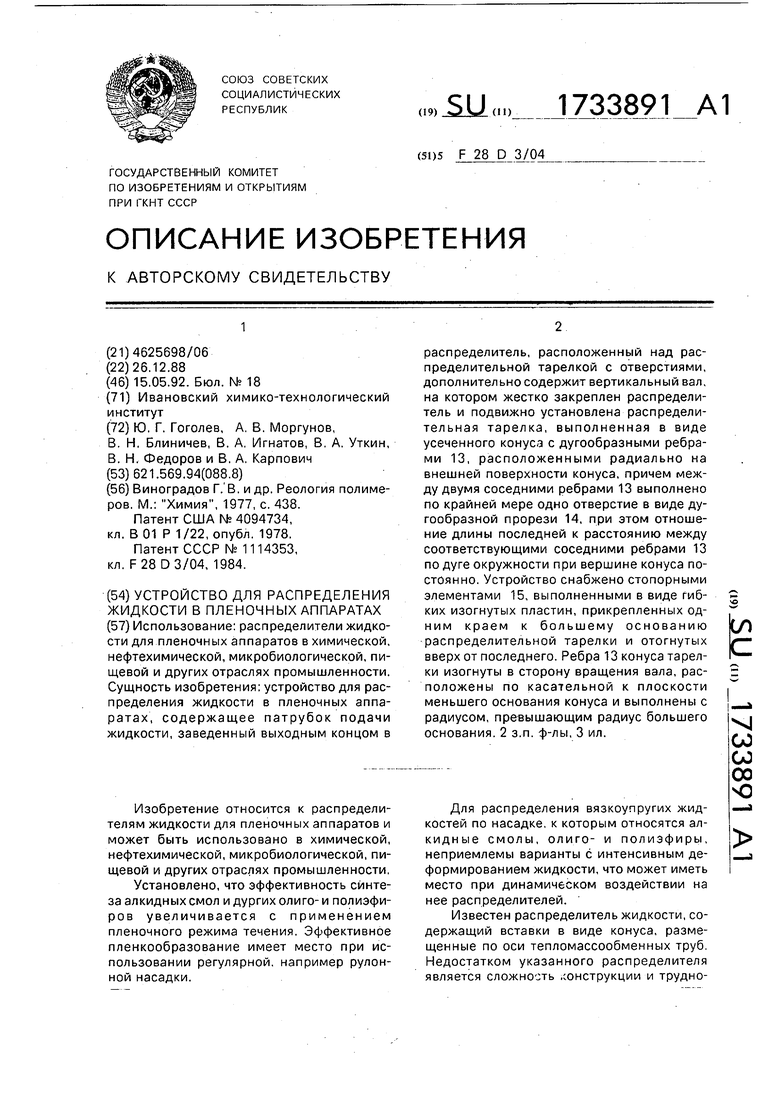

На фиг. 1 представлен пленочный мас- сообменный аппарат с устройством для рас- пределения жидкости в пленочных аппаратах, продольный разрез; на фиг. 2 - распределительная тарелка, вид сверху; на фиг. 3 - разрез А-А на фиг. 2.

Аппарат содержит корпус 1, вал 2 с установленными на нем распределителем 3, распределительную тарелку 4 с отверстиями, рулонную насадку 5, жестко закрепленную на валу 2, кожух 6. На верхней крышке 7 установлены патрубки 8 подачи жидкости, патрубок 9 - выхода легких фракций. На

днище 10 установлен патрубок выхода основной фракции 11 и концевая опора 12.

Распределительная тарелка 4 представляет собой поверхность, выполненную в виде усеченного конуса с расположенными на ней радиально с внешней стороны дугообразными ребрами 13, дугообразные прорезями 14 и элементами стопорного устройства 15.

Устройство для распределения жидкости в пленочных аппаратах работает следующим образом.

Жидкая фаза на переработку подается через патрубок 8 в распределитель 3, закрепленный на валу 2 и из него на распределительную тарелку 4, установленную на валу подвижной посадкой, обеспечивающей ее перемещение относительно вала 2 Относительное движение вала и распределительной тарелки 4 способствует надежному и устойчивому поступлению жидкой фазы к поверхностям регулярной, например рулонной, насадки 5.

Переток жидкой фазы с распределительной терелки 4 осуществляется через дугообразные прорези 14. Дугообразные ребра 13 предназначены для деления потока поступающей жидкой фазы в заданном соотношении и последующего распределения этого потока на насадку 5. Часть дугообразных ребер 13 заканчивается стопорными элементами 15, которые обеспечивают торможение распределительной тарелки 4 о корпус аппарата 1 и достижение относительного перемещения распределительной тарелки 4 и насадка 5.

Применение предлагаемого устройства для распределения жидкости в пленочных аппаратах позволяет получить пленку непосредственно на выходе из устройства и достичь низких значений неравномерности распределения жидкости.

Формула изобретения

1. Устройство для распределения жидкости в пленочных аппаратах, содержащее патрубок подачи жидкости, заведенный выходным концом в распределитель, расположенный над распределительной тарелкой с отверстиями, отличающийся тем, что,

с целью повышения эффективности работы путем увеличения равномерности распределения пленки жидкости, оно дополнительно содержит вертикальный вал, на котором жестко закреплен распределитель и подвижно

установлена распределительная тарелка, выполненная в виде усеченного конуса с дуго- образными ребрами, расположенными радиально на внешней поверхности конуса, причем между двумя соседними ребрами

выполнено по крайней мере одно отверстие

в виде дугообразной прорези, при этом отношение длины последней к расстоянию между соответствующими соседними ребрами по дуге окружности при вершине конуса постоянно.

2. Устройство по п. 1, отличающее- с я тем, что оно снабжено стопорными элементами, выполненными в виде гибких изогнутых пластин, прикрепленных одним

фиг. 1

0

краем к большему основанию распределительной тарелки и отогнутых вверх от последнего.

3. Устройство поп. 1, отличающее- с я тем, что ребра конуса тарелки изогнуты в сторону вращения вала, расположены по касательной к плоскости меньшего основания и выполнены с радиусом, превышающим радиус большего основания конуса.

13

15

14

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА (ВАРИАНТЫ) | 2016 |

|

RU2641133C1 |

| Пленочный аппарат для поликонденсации | 1988 |

|

SU1590092A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| Пленочный аппарат для поликонденсации | 1989 |

|

SU1762956A1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1064991A1 |

| Устройство для очистки газа | 1985 |

|

SU1286251A1 |

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| Роторный пленочный тепломассообменный аппарат | 1976 |

|

SU759104A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1163895A1 |

Использование: распределители жидкости для пленочных аппаратов в химической, нефтехимической, микробиологической, пищевой и других отраслях промышленности. Сущность изобретения: устройство для распределения жидкости в пленочных аппаратах, содержащее патрубок подачи жидкости, заведенный выходным концом в распределитель, расположенный над распределительной тарелкой с отверстиями, дополнительно содержит вертикальный вал, на котором жестко закреплен распределитель и подвижно установлена распределительная тарелка, выполненная в виде усеченного конуса с дугообразными ребрами 13, расположенными радиально на внешней поверхности конуса, причем между двумя соседними ребрами 13 выполнено по крайней мере одно отверстие в виде дугообразной прорези 14, при этом отношение длины последней к расстоянию между соответствующими соседними ребрами 13 по дуге окружности при вершине конуса постоянно. Устройство снабжено стопорными элементами 15, выполненными в виде гибких изогнутых пластин, прикрепленных одним краем к большему основанию распределительной тарелки и отогнутых вверх от последнего. Ребра 13 конуса тарелки изогнуты в сторону вращения вала, расположены по касательной к плоскости меньшего основания конуса и выполнены с радиусом, превышающим радиус большего основания. 2 з.п. ф-лы, 3 ил. Ё VJ СО со 00 о

фиг.З

| Виноградов Г | |||

| В | |||

| и др | |||

| Реология полимеров | |||

| М.: Химия, 1977, с | |||

| Способ обогащения кислородных руд путем взбалтывания пены | 1911 |

|

SU438A1 |

| Патент США № 4094734, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для пленочного распределения жидкости в вертикальном теплообменнике | 1981 |

|

SU1114353A3 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-05-15—Публикация

1988-12-26—Подача