(54) СТЕНД ДЛЯ ИСПЫТАНИЯ РОЛИКОВ КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания роликов конвейера | 1976 |

|

SU659476A1 |

| Стенд для испытания роликов ленточного конвейера | 1981 |

|

SU977318A1 |

| Стенд для испытания роликов ленточного конвейера | 1980 |

|

SU939355A1 |

| Стенд для испытания роликов ленточного конвейера | 1983 |

|

SU1097529A1 |

| Стенд для испытания роликоопор ленточного конвейера | 1983 |

|

SU1137028A1 |

| Стенд для испытания роликоопор ленточного конвейера | 1983 |

|

SU1135696A1 |

| Стенд для ускоренных испытанийТРАНСпОРТНыХ СРЕдСТВ HA НАдЕжНОСТь | 1979 |

|

SU845047A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УПРУГОГО ЭЛЕМЕНТА ПОДВЕСКИ | 1973 |

|

SU368512A1 |

| Стенд для испытания роликоопор ленточного конвейера | 1982 |

|

SU1077841A1 |

| Стенд для испытания одноколейных транспортных средств | 1989 |

|

SU1672264A1 |

1

Изобретение относится к конвейерному транспорту, а именно к стендам для испытания роликов конвейера.

Известен стенд для испытания роликов конвейера, включающий рабочую камеру, размещенный на оси камеры вал с устройством для установки посредством трехзвенных роликов испытываемых роликов, контактирующих с внутренней поверхностью камеры, имеющей механизм нагружения и контрольно-измерительную систему 1.

Однако данный стенд имеет сложное конструктивное исполнение, а также не обеспечивает имитации рабочего диапазона расположения боковых роликов.

Наиболее близким техническим решением по совокупности признаков и достигаемому результату является стенд для испытания роликов конвейера, включающий приводной барабан, с поверхностью которого взаимодействуют испытываемые ролики, расположенные в опорах, соединенных с нагрузочным механизмом, и контрольно-измерительную аппаратуру, при этом поверхность барабана выполнена из расположенных в шахматном порядке упругих профилированных шнеков различной высоты, обтянутых, эластичной оболочкой 2.

Однако этот стенд не позволяет имитировать эксплуатационные условия работы боковых роликов с наклоном 10,1 20,30 и 45°, а также с промежуточными углами наклона, в желобчатой роликоопоре. В реальных условиях эксплуатации контакт бокового ролика с лентой осуществляется не по всей, а по части поверхности, которая в значительной степени зависит от угла наклона роликов в опоре. Кроме того, конструкция стенда не способствует введению его в комплексную систему автоматизированных испытаний, обеспечивающую поддержание заданного температурного режима в зоне трения

15 ролика, необходимого для оценки работоспособности подщипников скольжения. Это удлиняет процесс проведения испытаний роликов.

Цель изобретения - ускорение процесса

2Q испытаний роликов и расширение диапазона эксплуатационных условий.

Указанная цель достигается тем, что в стенде для испытания роликов конвейера, включающем приводной барабан, с поверхностью которого взаимодействуют испытываемые ролики, расположенные в опорах, соединенных с нагрузочным механизмом, и контрольно-измерительную аппаратуру, поверхность приводного барабана имеет выпуклую форму, образованную вращением кривой второго порядка, а опоры соединены с нагрузочным механизмом посредством механизма перемещения испытываемых роликоз вдоль поверхности приводного барабана.

Каждый механизм перемещения испытываемого вдоль поверхности приводного барабана выполнен в виде цилиндра со штоком, имеющим Ьбоймы, на которых закреплены опоры, при этом одна из закреплена на штоке, а другая установлена на цилиндре с возможностью перемещения вдоль его продольной оси.

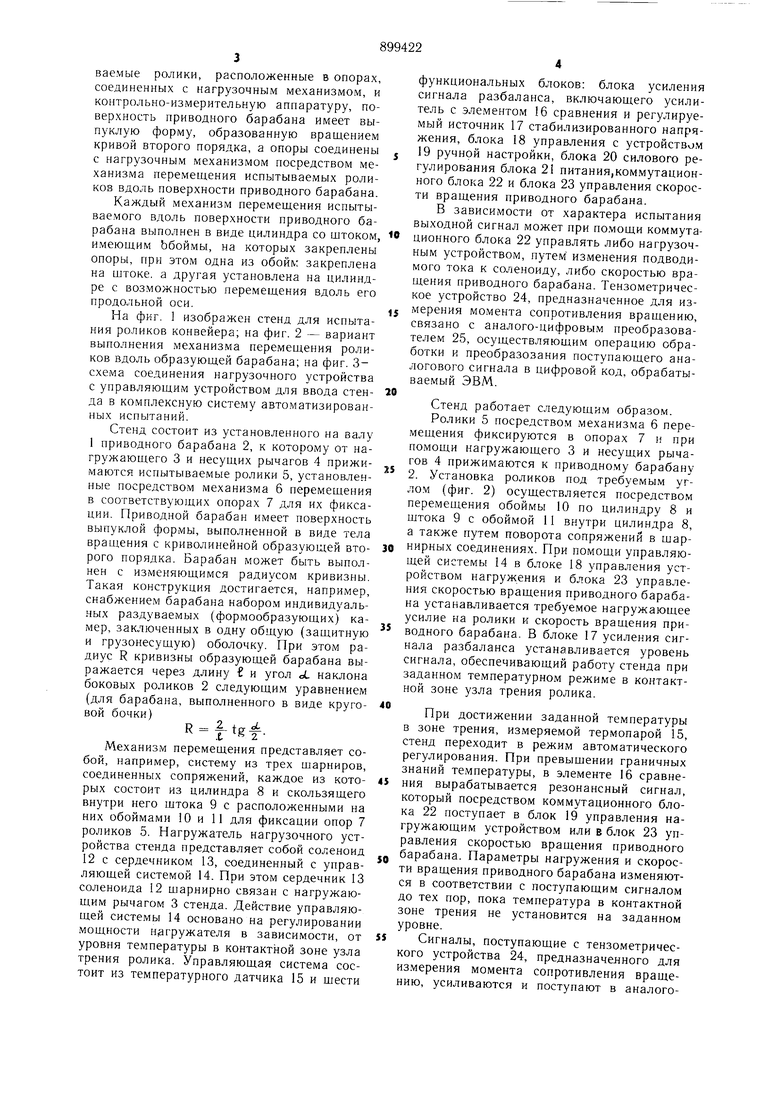

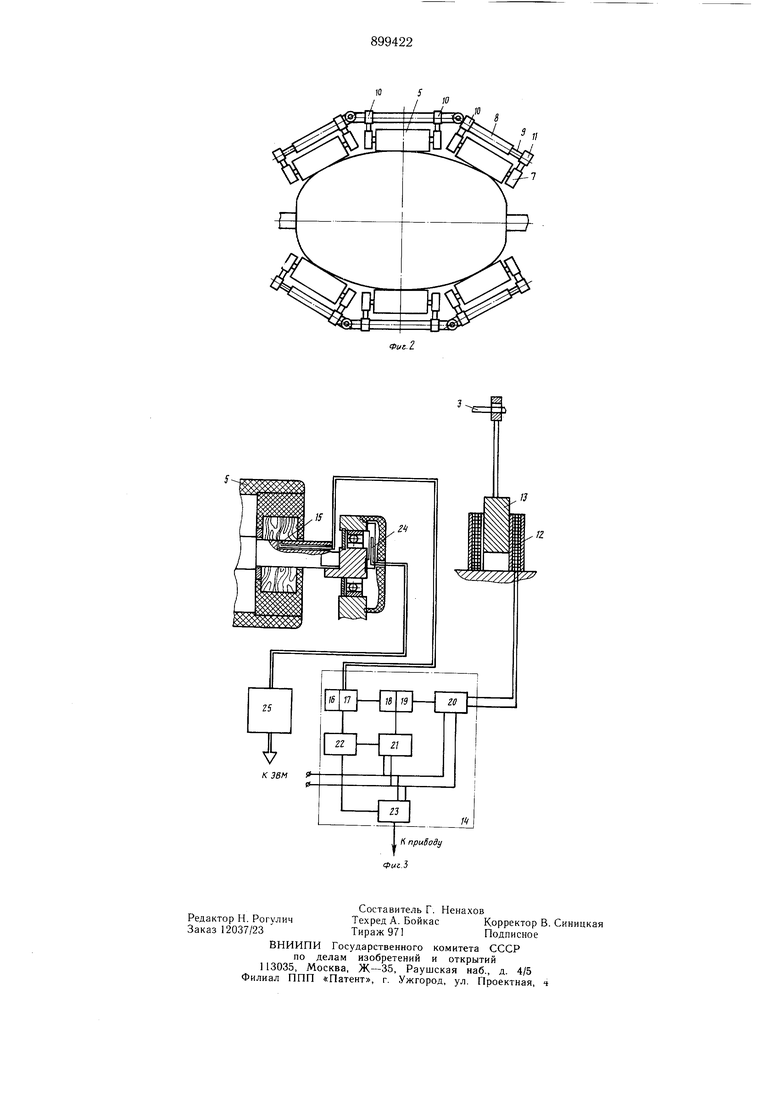

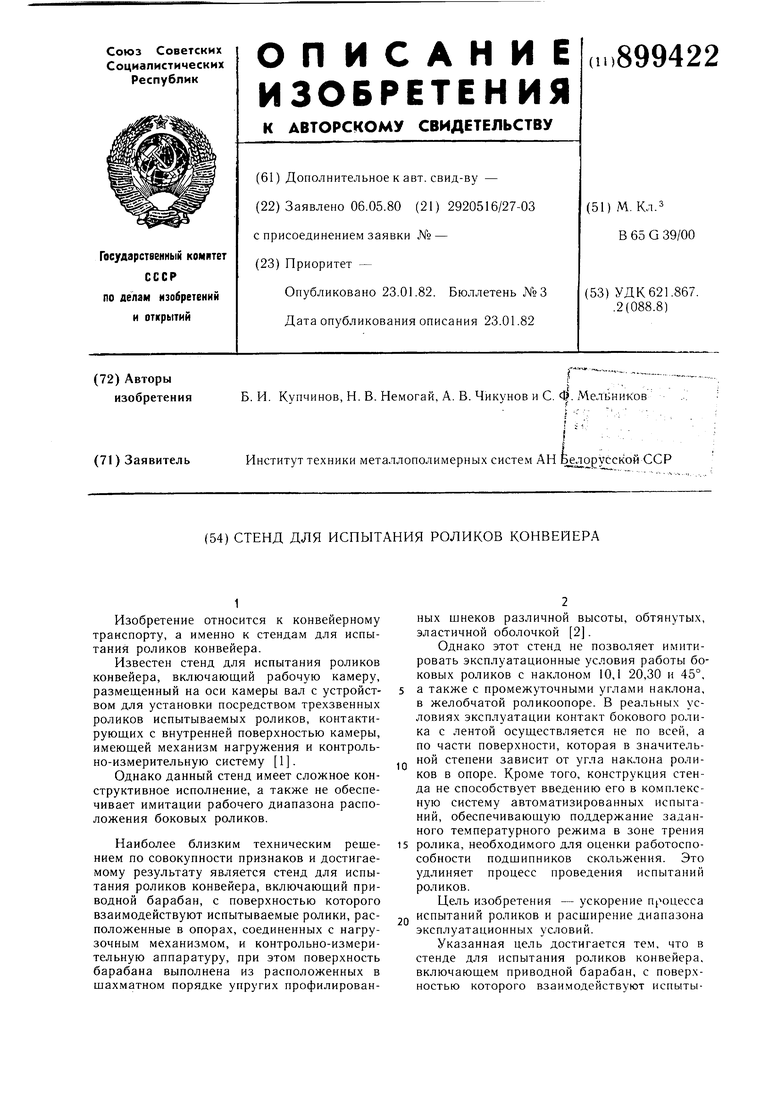

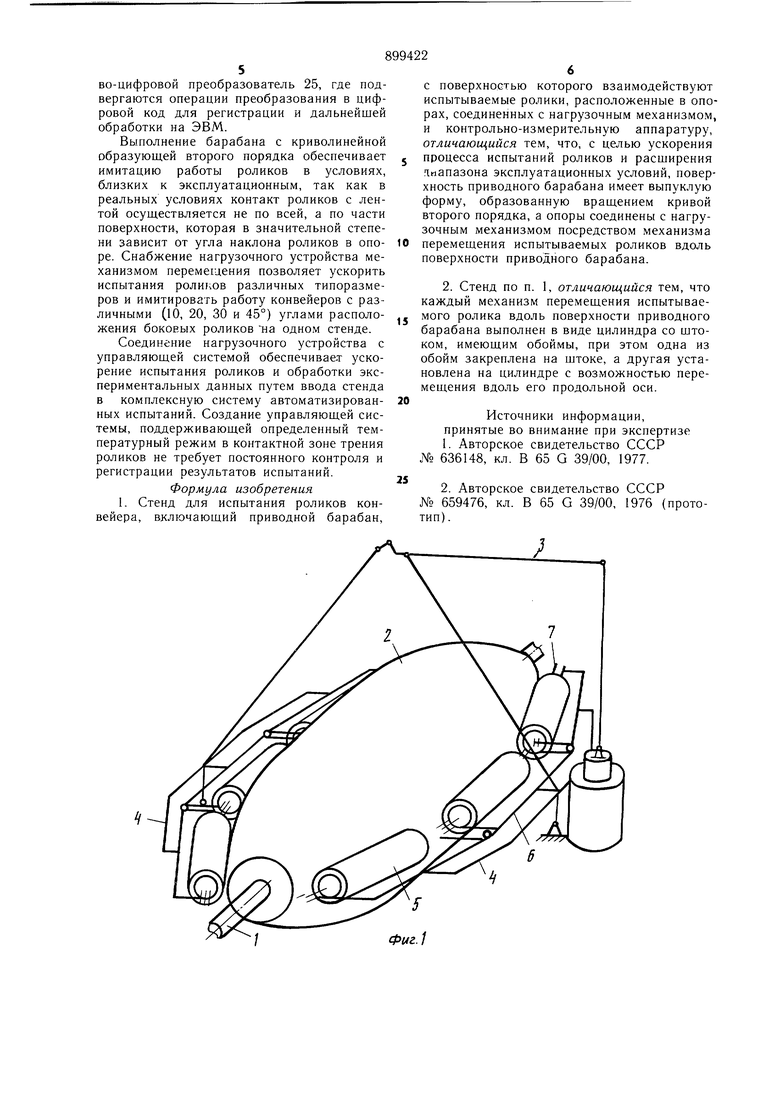

На фиг. 1 изображен стенд для испытания ро.ликов конвейера; на фиг. 2 - вариант выполнения механиз.ма перемещения роликов вдоль образующей барабана; на фиг. 3схема соединения нагрузочного устройства с управляющим устройством для ввода стенда в комплексную систему автоматизированных испытаний.

Стенд состоит из установленного на валу 1 приводного барабана 2, к которому от нагружающего 3 и несущих рычагов 4 прижимаются испытывае.мые ролики 5, установленные посредство.м механизма 6 перемещения в соответствующих опорах 7 для их фиксации. Приводной барабан имеет поверхность выпуклой формы, выполненной в виде тела вращения с криволинейной образующей второго порядка. Барабан может быть выполнен с изменяющимся радиусом кривизны. Такая конструкция достигается, например, снабжением барабана набором индивидуальных раздуваемых (формообразующих) камер, заключенных в одну общую (защитную и грузонесущую) оболочку. При этом радиус R кривизны образующей барабана выражается через длину -6 и угол Л наклона боковых роликов 2 следующИдМ уравнением (для барабана, выполненного в виде круговой бочки)

Р 2„ tp .1 2Механизм перемещения представляет собой, например, систему из трех шарниров, соединенных сопряжений, каждое из которых состоит из цилиндра 8 и скользящего внутри него щтока 9 с расположенными на них обоймами 10 и И для фиксации опор 7 роликов 5. Нагружатель нагрузочного устройства стенда представляет собой соленоид 12 с сердечником 13, соединенный с управляющей системой 14. При этом сердечник 13 соленоида 12 щарнирно связан с нагружающим рычагом 3 стенда. Действие управляющей системы 14 основано на регулировании мощности н 1гружателя в зависимости, от уровня температуры в контактной зоне узла трения ролика. Управляющая система состоит из температурного датчика 15 и шести

функциональных блоков: блока усиления сигнала разбаланса, включающего усилитель с элементом 16 сравнения и регулируемый источник 17 стабилизированного напряжения, блока 18 управления с устройством

19 ручной настройки, блока 20 силового регулирования блока 21 питания,коммутационного блока 22 и блока 23 управления скорости вращения приводного барабана.

В зависимости от характера испытания выходной сигнал может при помощи коммутационного блока 22 управлять либо нагрузочным устройством, путе.м из.менения подводимого тока к соленоиду, либо скоростью вращения приводного барабана. Тензометрическое устройство 24, предназначенное для изj мерения момента сопротивления вращению, связано с аналого-цифровым преобразователем 25, осуществляющим операцию обработки и преобразования поступающего аналогового сигнала в цифровой код, обрабатываемый ЭВМ.

Стенд работает следующи.м образом. Ролики 5 посредством механизма 6 пере.мещения фиксируются в опорах 7 и при помощи нагружающего 3 и несущих рычагов 4 прижимаются к приводно.му барабану 2. Установка роликов под требуемым углом (фиг. 2) осуществляется посредством перемещения обоймы 10 по цилиндру 8 и щтока 9 с обоймой 11 внутри цилиндра 8, а также путем поворота сопряжений в щар0 нирных соединениях. При помощи управляющей системы 14 в блоке 18 управления устройством нагружения и блока 23 управления скоростью вращения приводного барабана устанавливается требуемое нагружающее усилие на ролики и скорость вращения приводного барабана. В блоке 17 усиления сигнала разбаланса устанавливается уровень сигнала, обеспечивающий работу стенда при заданном температурном режиме в контактной зоне узла трения ролика.

При достижении заданной температуры в зоне трения, измеряемой термопарой 15, стенд переходит в режим автоматического регулирования. При превышении граничных знаний температуры, в элементе 16 сравнеi ния вырабатывается резонансный сигнал, который посредством коммутационного блока 22 поступает в блок 19 управления нагружающим устройством или в блок 23 управления скоростью вращения приводного

J барабана. Параметры нагружения и скорости вращения приводного барабана изменяются в соответствии с поступающим сигналом до тех пор, пока температура в контактной зоне трения не установится на заданном уровне.

S Сигналы, поступающие с тензометрического устройства 24, предназначенного для измерения момента сопротивления врац.1ению, усиливаются и поступают в аналогово-цифровой преобразователь 25, где подвергаются операции преобразования в цифровой код для регистрации и дальнейшей обработки на ЭВМ.

Выполнение барабана с криволинейной образующей второго порядка обеспечивает имитацию работы роликов в условиях, близких к эксплуатационным, так как в реальных условиях контакт роликов с лентой осуществляется не по всей, а по части поверхности, которая в значительной степени зависит от угла наклона роликов в опоре. Снабжение нагрузочного устройства механизмом перемегдения позволяет ускорить испытания роли1;ов различных типоразмеров и имитировать работу конвейеров с различными (10, 20, 30 и 45°) углами расположения боковых роликов на одном стенде.

Соединение нагрузочного устройства с управляющей системой обеспечивает ускорение испытания роликов и обработки экспериментальных данных путем ввода стенда в комплексную систему автоматизированных испытаний. Создание управляющей системы, поддерживающей определенный температурный режим в контактной зоне трения роликов не требует постоянного контроля и регистрации результатов испытаний. Формула изобретения

С поверхностью которого взаимодействуют испытываемые ролики, расположенные в опорах, соединенных с нагрузочным механизмом, и контрольно-измерительную аппаратуру, отличающийся тем, что, с целью ускорения процесса испытаний роликов и расщирения диапазона эксплуатационных условий, поверхность приводного барабана имеет выпуклую форму, образованную вращением кривой второго порядка, а опоры соединены с нагрузочным механизмом посредством механизма перемещения испытываемых роликов вдоль поверхности приводного барабана.

0

Источники информации, принятые во внимание при экспертизе

5

№ 659476, кл. В 65 G 39/00, 1976 (прототип).

Авторы

Даты

1982-01-23—Публикация

1980-05-06—Подача